Изобретение относится к обработке металлов давлением, в частности к холодной штамповке, и может быть использовано при изготовлении тонкостенных кольцевых деталей сложной в сечении формы, например ободьев колес для автотракторной техники.

Целью изобретения является повышение качества получаемых изделий за счет исключения образования зон локального утонения металла заготовки.

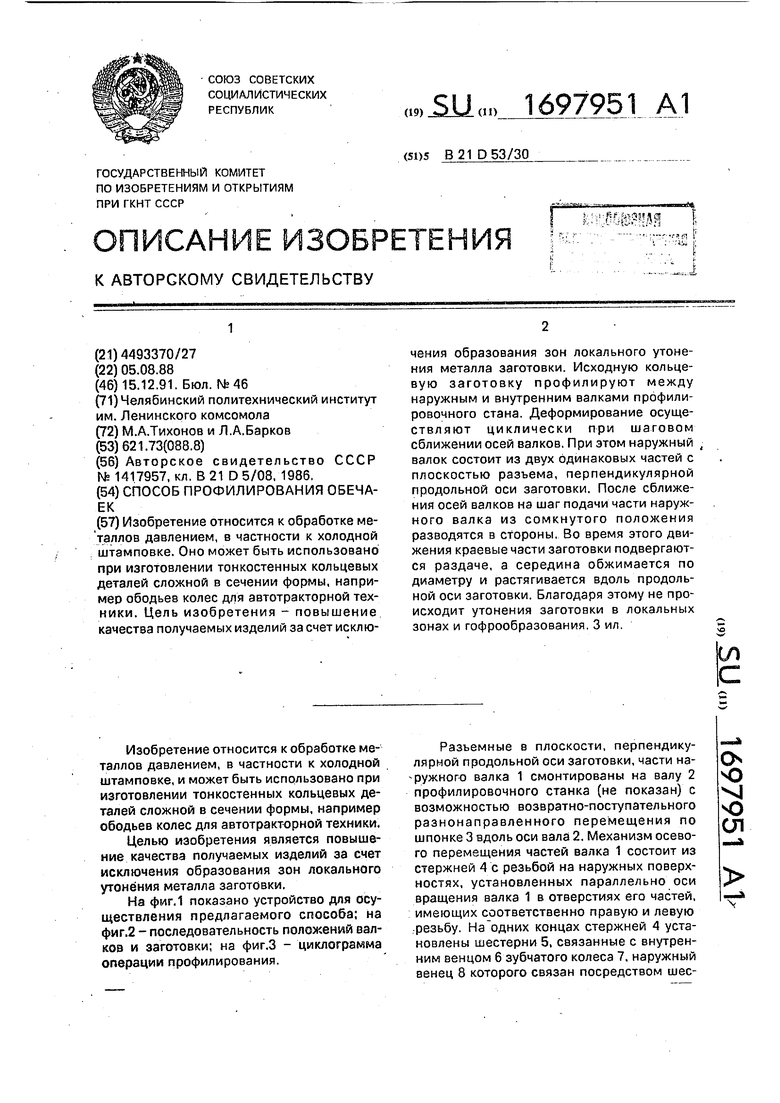

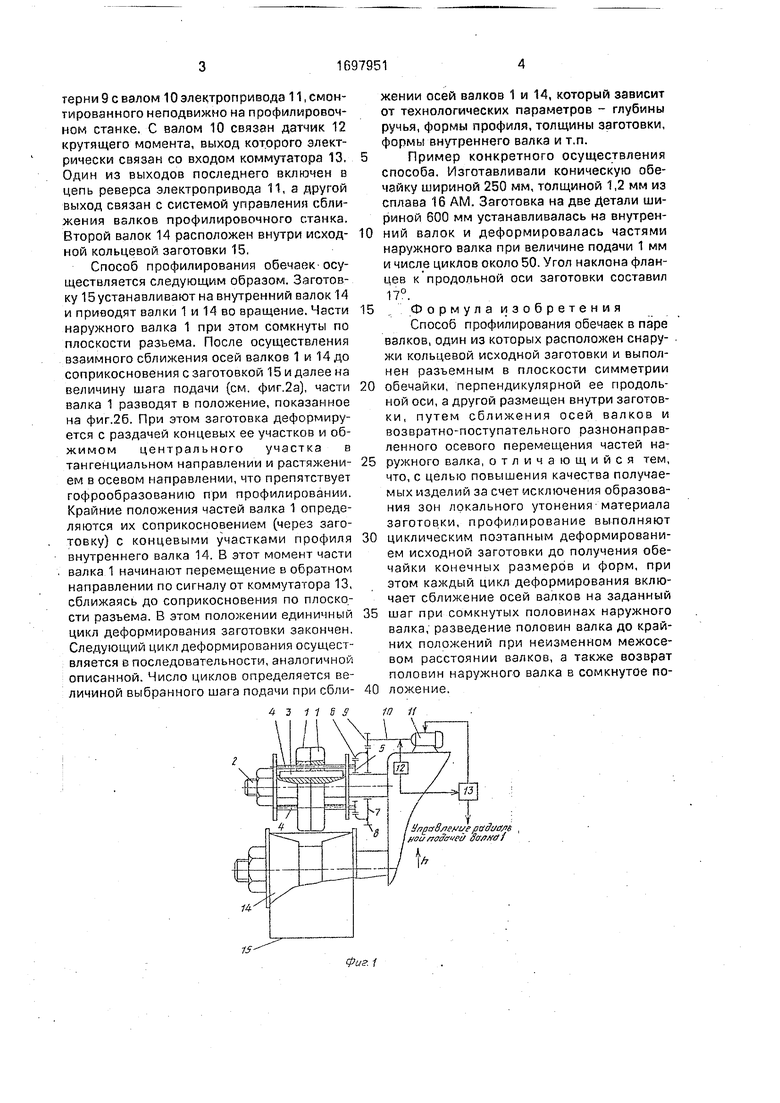

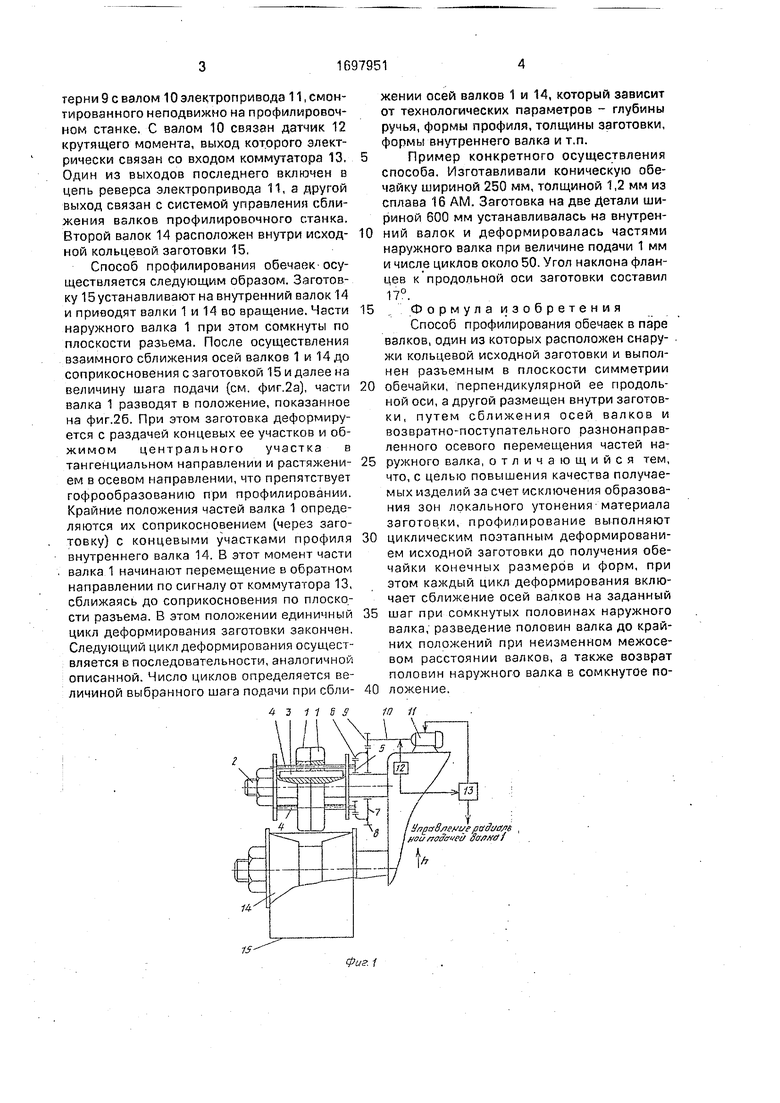

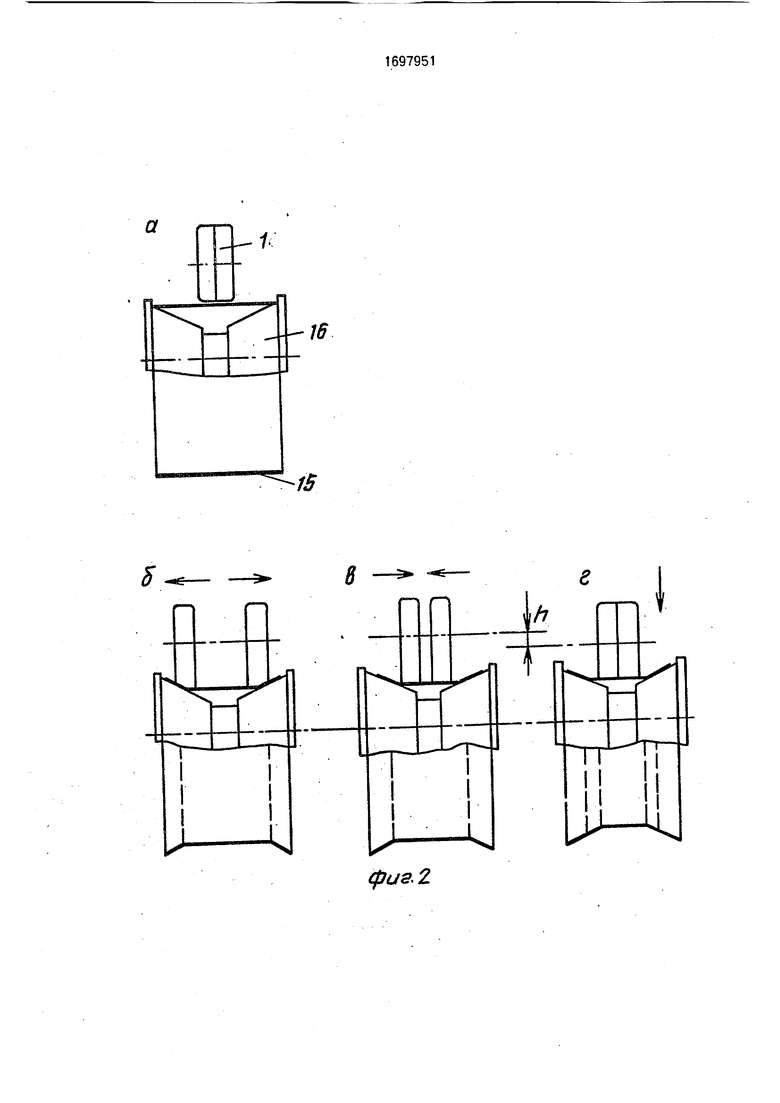

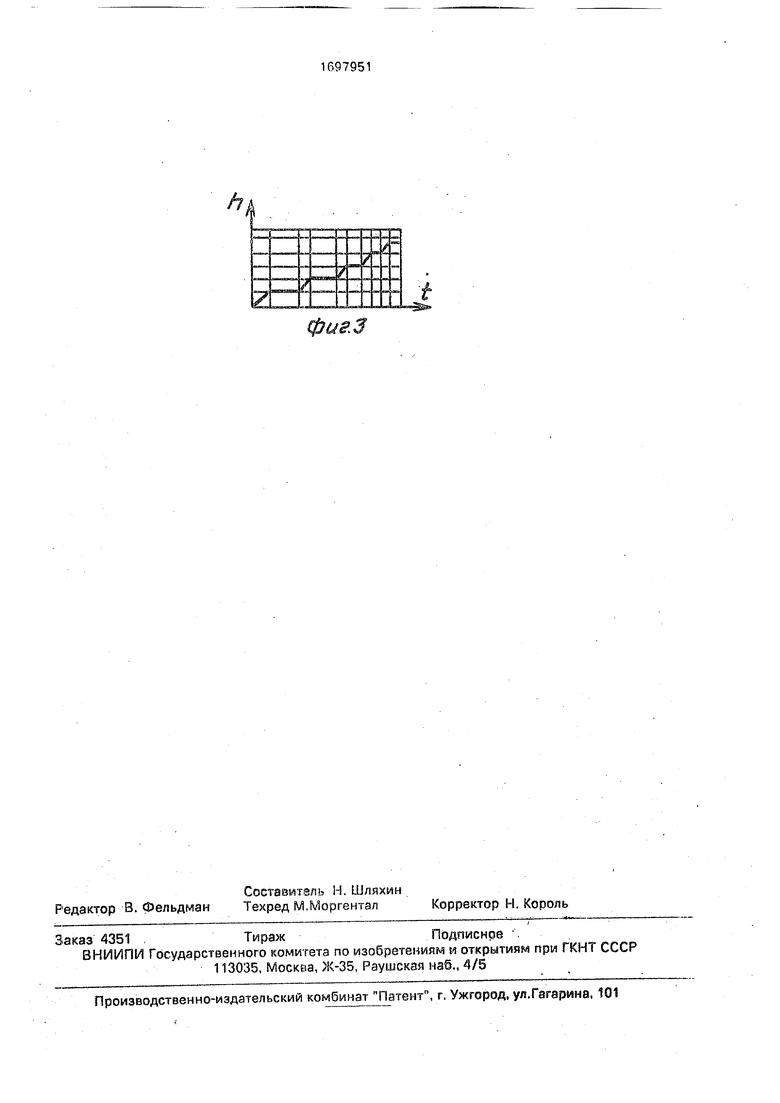

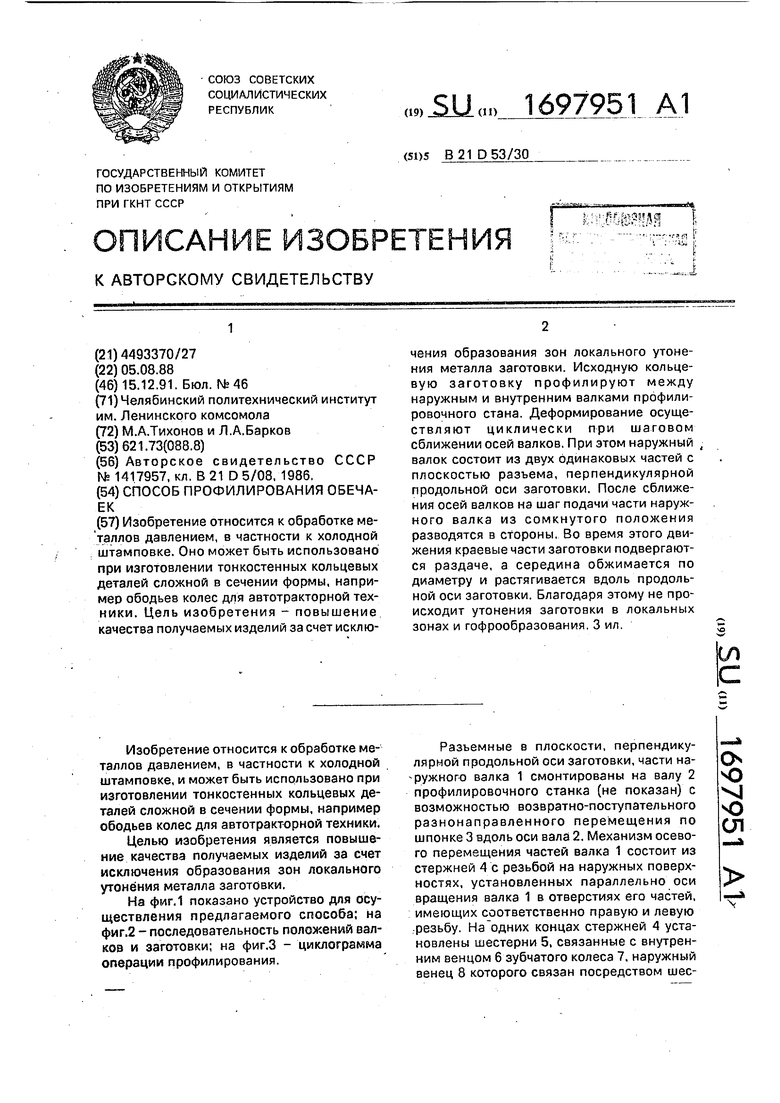

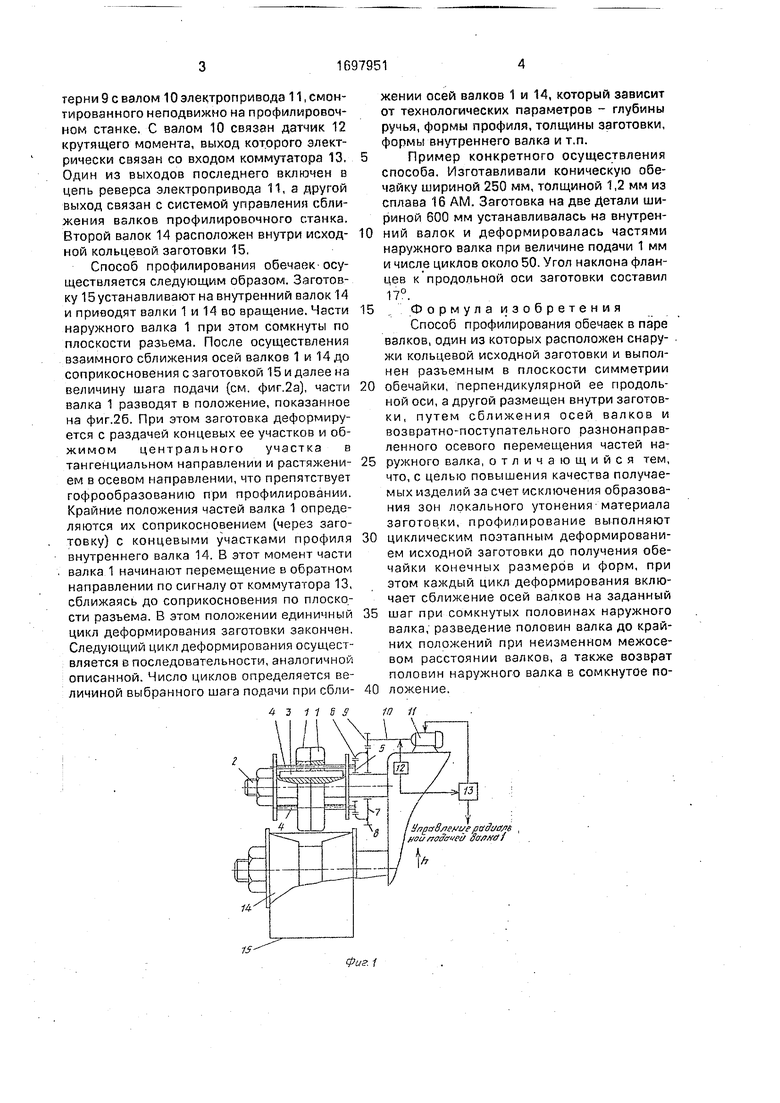

На фиг.1 показано устройство для осуществления предлагаемого способа; на фиг.2 - последовательность положений валков и заготовки; на фиг.З - циклограмма операции профилирования.

Разъемные в плоскости, перпендикулярной продольной оси заготовки, части на- -ружного валка 1 смонтированы на валу 2 профилировочного станка (не показан) с возможностью возвратно-поступательного разнонаправленного перемещения по шпонке 3 вдоль оси вала 2. Механизм осевого перемещения частей валка 1 состоит из стержней 4 с резьбой на наружных поверхностях, установленных параллельно оси вращения валка 1 в отверстиях его частей, имеющих соответственно правую и левую резьбу. На одних концах стержней 4 установлены шестерни 5, связанные с внутренним венцом 6 зубчатого колеса 7, наружный венец 8 которого связан посредством шеео

О

VI ю ел

терни 9 с валом 10 электропривода 11, смонтированного неподвижно на профилировочном станке. С валом 10 связан датчик 12 крутящего момента, выход которого электрически связан со входом коммутатора 13, Один из выходов последнего включен в цепь реверса электропривода 11, а другой выход связан с системой управления сближения взлков профилировочного станка. Второй валок 14 расположен внутри исход- ной кольцевой заготовки 15.

Способ профилирования обечаек осуществляется следующим образом. Заготовку 15устанавливают на внутренний валок 14 и приводят валки 1 и 14 во вращение. Части наружного валка 1 при этом сомкнуты по плоскости разъема. После осуществления взаимного сближения осей валков 1 и 14 до соприкосновения с заготовкой 15 и далее на величину шага подачи (см. фиг.2а), части валка 1 разводят в положение, показанное на фиг.2б. При этом заготовка деформируется с раздачей концевых ее участков и обжимом центрального участка в тангенциальном направлении и растяжени- ем в осевом направлении, что препятствует гофрообразованию при профилировании. Крайние положения мастей валка 1 определяются их соприкосновением (через заготовку) с концевыми участками профиля внутреннего валка 14. В этот момент части валка 1 начинают перемещение в обратном направлении по сигналу от коммутатора 13, сближаясь до соприкосновения по плоскости разъема. В этом положении единичный цикл деформирования заготовки закончен. Следующий цикл деформирования осуществляется в последовательности, аналогичной описанной. Число циклов определяется величиной выбранного шага подачи при сбли-

43 1183

жении осей валков 1 и 14, который зависит от технологических параметров - глубины ручья, формы профиля, толщины заготовки, формы внутреннего валка и т.п.

Пример конкретного осуществления способа. Изготавливали коническую обечайку шириной 250 мм, толщиной 1,2 мм из сплава 16 AM. Заготовка на две Детали шириной 600 мм устанавливалась на внутренний валок и деформировалась частями наружного валка при величине подачи 1 мм и числе циклов около 50. Угол наклона фланцев к продольной оси заготовки составил 17°.

Формула изобретения Способ профилирования обечаек в паре валков, один из которых расположен снаружи кольцевой исходной заготовки и выполнен разъемным в плоскости симметрии обечайки, перпендикулярной ее продольной оси, а другой размещен внутри заготовки, путем сближения осей валков и возвратно-поступательного разнонаправленного осевого перемещения частей наружного валка, отличающийся тем, что, с целью повышения качества получаемых изделий за счет исключения образования зон локального утонения материала заготовки, профилирование выполняют циклическим поэтапным деформированием исходной заготовки до получения обечайки конечных размеров и форм, при этом каждый цикл деформирования включает сближение осей валков на заданный шаг при сомкнутых половинах наружного валка, разведение половин валка до крайних положений при неизменном межосевом расстоянии валков, а также возврат половин наружного валка в сомкнутое положение.

Управление радиоле t/ou ткачей Saffffc/f

а

f.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104111C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2224611C2 |

| Способ профилирования ободьев для колес | 1988 |

|

SU1588471A1 |

| Способ изготовления многогранных сварных труб | 1985 |

|

SU1274790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОНЖЕРОНА ДЛЯ АВТОМОБИЛЯ | 2005 |

|

RU2310538C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА СВАРНОЙ ТРУБЫ | 1994 |

|

RU2104113C1 |

| Устройство для профилирования ободьев колес | 1983 |

|

SU1094656A1 |

Изобретение относится к обработке ме- таллов давлением, в частности к холодной штамповке. Оно может быть использовано при изготовлении тонкостенных кольцевых деталей сложной в сечении формы, например ободьев колес для автотракторной техники. Цель изобретения - повышение качества получаемых изделий за счет исключения образования зон локального утонения металла заготовки. Исходную кольцевую заготовку профилируют между наружным и внутренним валками профилировочного стана. Деформирование осуществляют циклически при шаговом сближении осей валков. При этом наружный валок состоит из двух одинаковых частей с плоскостью разъема, перпендикулярной продольной оси заготовки. После сближения осей валков на шаг подачи части наружного валка из сомкнутого положения разводятся в стороны, Во время этого движения краевые части заготовки подвергаются раздаче, а середина обжимается по диаметру и растягивается вдоль продольной оси заготовки. Благодаря этому не происходит утонения заготовки в локальных зонах и гофрообразования 3 ил

фиг 2

| Устройство для профилирования | 1986 |

|

SU1417957A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1988-08-05—Подача