Изобретение относится к обработке металлов давлением, в частности к способам изготовления ободьев для колес.

Цель изобретения - повь1шение качества.

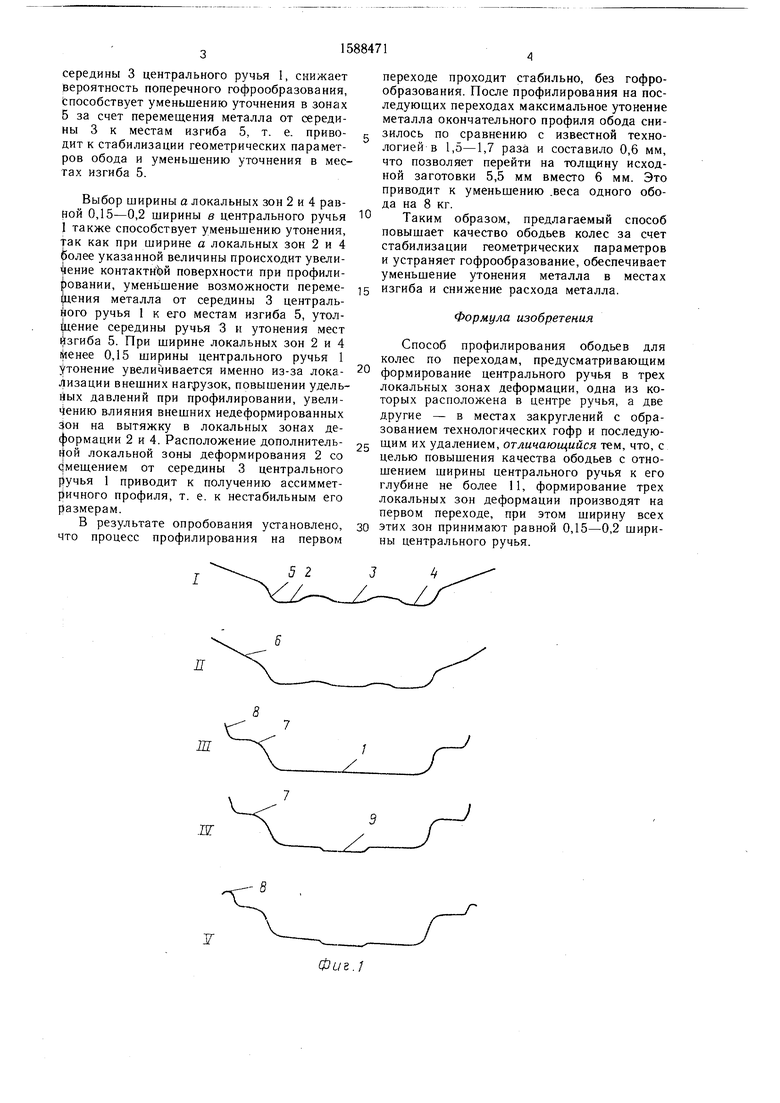

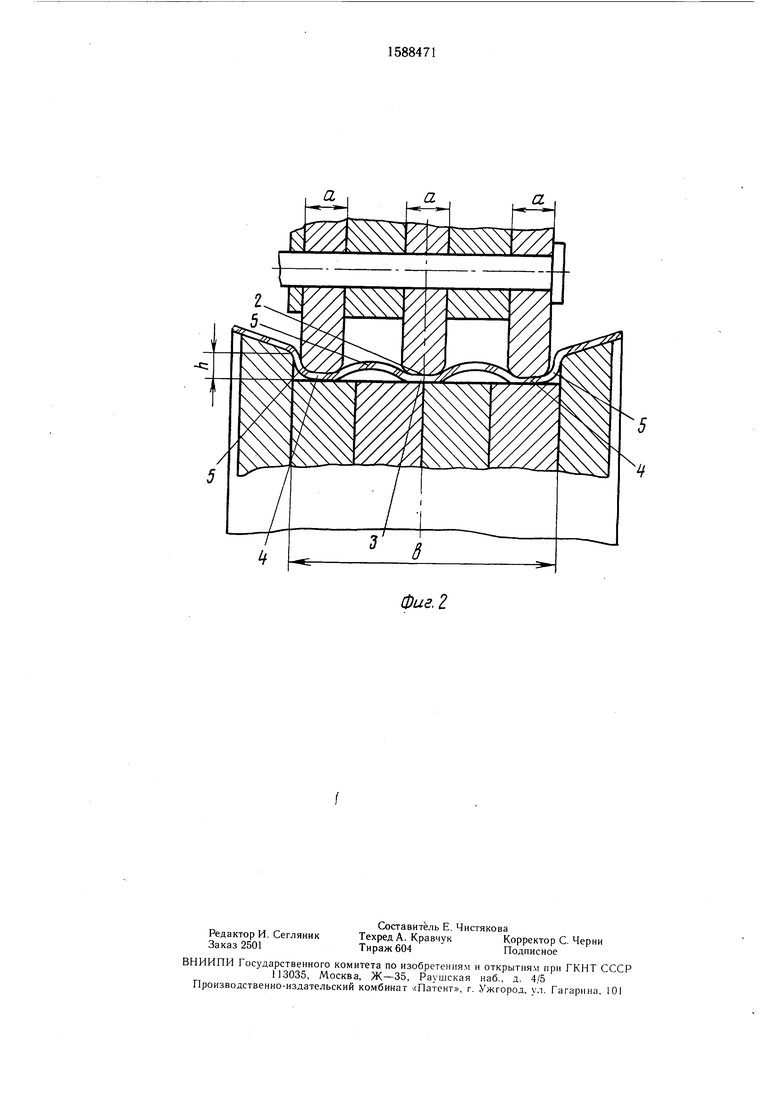

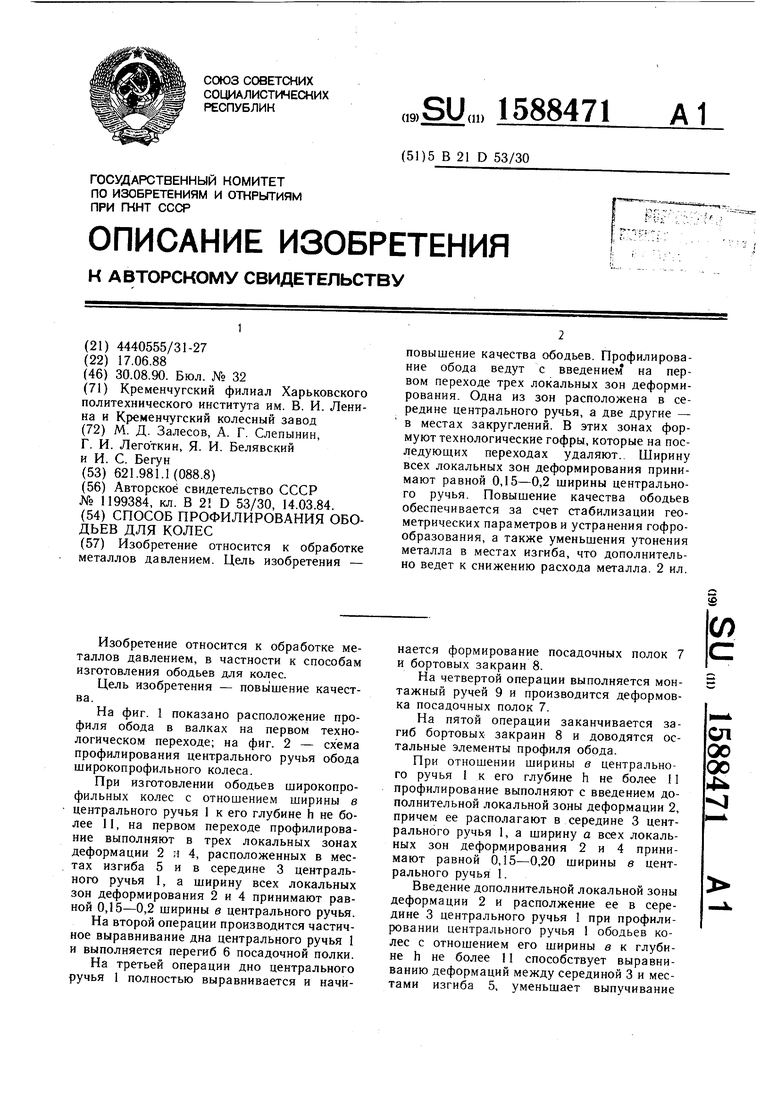

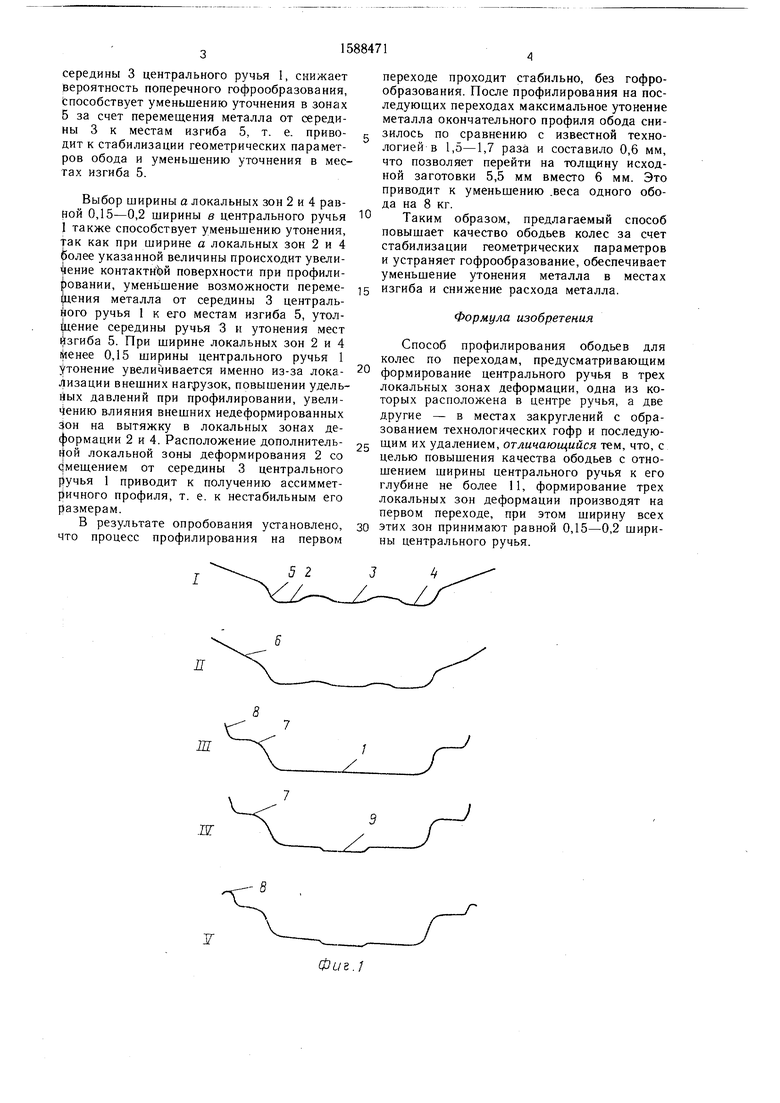

На фиг. 1 показано расположение профиля обода в валках на первом технологическом переходе; на фиг. 2 - схема профилирования центрального ручья обода широкопрофильного колеса.

При изготовлении ободьев широкопрофильных колес с отношением ширины в центрального ручья 1 к его глубине h не более 11, на первом переходе профилирование выполняют в трех локальных зонах деформации 2 и 4, расположенных в местах изгиба 5 и в середине 3 центрального ручья 1, а ширину всех локальных зон деформирования 2 и 4 принимают равной 0,15-0,2 ширины в центрального ручья. На второй операции производится частичное выравнивание дна центрального ручья 1 и выполняется перегиб 6 посадочной полки. На третьей операции дно центрального ручья 1 полностью выравнивается и начинается формирование посадочных полок 7 и бортовых закраин 8.

На четвертой операции выполняется монтажный ручей 9 и производится деформов- ка посадочных полок 7.

На пятой операции заканчивается загиб бортовых закраин 8 и доводятся остальные элементы профиля обода.

При отношении ширины в центрального ручья 1 к его глубине h не более 11 профилирование выполняют с введением дополнительной локальной зоны деформации 2, причем ее располагают в середине 3 центрального ручья 1, а ширину а всех локальных зон деформирования 2 и 4 принимают равной 0,15-0,20 ширины в центрального ручья I.

Введение дополнительной локальной зоны деформации 2 и располжение ее в середине 3 центрального ручья 1 при профилировании центрального ручья 1 ободьев колес с отношением его ширины в к глубине h не более 11 способствует выравниванию деформаций между серединой 3 и местами изгиба 5, уменьшает выпучивание

(Л

ел

оо

00

середины 3 центрального ручья 1, снижает вероятность поперечного гофрообразования, Способствует уменьшению уточнения в зонах Б за счет перемещения металла от середины 3 к местам изгиба 5, т. е. приводит к стабилизации геометрических параметров обода и уменьшению уточнения в местах изгиба 5.

Выбор ширины а локальных зон 2 и 4 равной 0,15-0,2 ширины в центрального ручья 1 также способствует уменьшению утонения, так как при ширине а локальных зон 2 и 4 олее указанной величины происходит увели- {«ение контактн1 й поверхности при профилировании, уменьшение возможности переме- |цения металла от середины 3 централь- його ручья 1 к его местам изгиба 5, утол- 11цение середины ручья 3 и утонения мест изгиба 5. При ширине локальных зон 2 и 4 йенее 0,15 ширины центрального ручья 1 утонение увеличивается именно из-за локализации внешних наг эузок, повышении удель- йых давлений при профилировании, увели- Цению влияния внешних недеформированных Зон на вытяжку в локальных зонах деформации 2 и 4. Расположение дополнительной локальной зоны деформирования 2 со Смешением от середины 3 центрального ручья 1 приводит к получению ассиммет- { ичного профиля, т. е. к нестабильным его размерам.

В результате опробования установлено, что процесс профилирования на первом

0

переходе проходит стабильно, без гофрообразования. После профилирования на пос- ледуюших переходах максимальное утонение металла окончательного профиля обода сни- g зилось по сравнению с известной технологией в 1,5-1,7 раза и составило 0,6 мм, что позволяет перейти на толщину исходной заготовки 5,5 мм вместо 6 мм. Это приводит к уменьшению .веса одного обода на 8 кг.

Таким образом, предлагаемый способ повышает качество ободьев колес за счет стабилизации геометрических параметров и устраняет гофрообразование, обеспечивает уменьшение утонения металла в местах 5 изгиба и снижение расхода металла.

Формула изобретения

Способ профилирования ободьев для колес по переходам, предусматривающим

формирование центрального ручья в трех локальных зонах деформации, одна из которых расположена в центре ручья, а две другие - в местах закруглений с образованием технологических гофр и последую5 щим их удалением, отличающийся тем, что, с целью повышения качества ободьев с отношением ширины центрального ручья к его глубине не более 11, формирование трех локальных зон деформации производят на первом переходе, при этом ширину всех

0 этих зон принимают равной 0,15-0,2 ширины центрального ручья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Способ профилирования ободьев колес | 1989 |

|

SU1611525A1 |

| Способ профилирования ободьев колес | 1986 |

|

SU1412859A1 |

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Способ профилирования ободьев для колес | 1984 |

|

SU1199384A1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| Способ профилирования обечаек | 1988 |

|

SU1697951A1 |

| Способ профилирования ободьев колес | 1989 |

|

SU1648611A1 |

| Обод колеса для пневматических шин | 1984 |

|

SU1220923A1 |

| Верхние ролики машины для многопереходного профилирования ободьев колес | 1983 |

|

SU1127663A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение качества ободьев. Профилирование обода ведут с введением на первом переходе трех локальных зон деформирования. Одна из зон расположена в середине центрального ручья, а две другие - в местах закруглений. В этих зонах формуют технологические гофры, которые на последующих переходах удаляют. Ширину всех локальных зон деформирования принимают равной 0,15...0,2 ширины центрального ручья. Повышение качества ободьев обеспечивается за счет стабилизации геометрических параметров и устранения гофрообразования, а также уменьшения утонения металла в местах изгиба, что дополнительно ведет к снижению расхода металла. 2 ил.

Ш

Н

- 8

Фи.1

Фиг. г

| Способ профилирования ободьев для колес | 1984 |

|

SU1199384A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-08-30—Публикация

1988-06-17—Подача