Изобретение относится к способу получения н-алканов из углеводородных смесей с температурой кипения 180-360°С путем адсорбции н-алканов на молекулярных

ситах типа 5 A vi газовой фазы и путем десорбции с промежуточной промывкой.

Для получения н-гпкаьов из смесей углеводородов путем адсообцри и десорбции

с использованием молекулярных сит типа 5 А известен ряд способов. Во многих способах для обеспечения газовой фазы адсорбцию проводят в присутствии инертного, т,е несорбирующего сопутствующего, газа, для десорбции н-алканов используют аммиак или аммиак, содержащий инертный газ. Такие способы описаны в патентном описании ГДР 64 766 23 6 1 /05, 112 748 12 01 /04 и 130 532 С 07 С 7/13. Получение н-алканов из углеводородных смесей путем адсорбции осуществляют в двух или более адсорберах. В целях достижения требуемой степени чистоты продуктов и избежания смешения газовых потоков в начале адсорбционной и десорбционной фазы необходимы вытесни- тельные фазы, а внутри десорбции необходима промывная фаза.

Известен способ выделения н-парафи- ов мз углеводородных смесей с температурой кипения 190-360°С путем адсорбции на молекулярных ситах типа 5А при температуре 385°С, давлении 0,1-2 МПа с использованием адсорбционного сопутствующего водородсодержащего газа, промывки и десорбции газом, содержащим адсорбционный сопутствующий газ-.и аммиак, с получением продукта промывки с содержанием н- парафинов ниже 10 мас.% и депарзфи- низированного сырья (авторское свидетельство СССР № 1097585, кл. С 07 С 7/13, 1984)

Существенный недостаток известных способов состоит в том, что при переходе от адсорбции к десорбции возникает сильная редукция газового потока в начале десорбционной фазы. В этой фазе десорбции не достигается то соотношение газа и продукта, которое необходимо для поддержания .газовой фазы в адсорбере; это обуславливает капиллярную конденсацию углеводородов, повышенную термическую нагрузку этих соединений и таким образом существенное сокращение срока службы используемых молекулярных сит.

Кроме того, недостатком известных способов является то, что продукт промывки загрязняется денормализатом (смесь углеводородов, содержащая небольшое количество н-алканов), а газ промывки - сопутствующим адсорбционным газом. В процессе рециркуляции продукта промывки к исходному продукту указанные недостатки ведут к повышенной нагрузке молекулярного сита углеводородами.

Целью изобретения является повышение срока службы молекулярных сит типа 5 А.

Предлагаемый способ предусматривает получение н-алканов из углеводородных смесей с температурой кипения 180-360°С

путем адсорбции н-алканов на молекулярных ситах типа 5А при температуре 360°С и давлении 1,0 МПа с использованием адсорбционного сопутствующего газа с последующим вытеснением денормализата и адсорбционного сопутствующего газа из адсорбера на стадии перехода из адсорбции в десорбцию потоком десорбента, содержащим в своем составе аммиак и водород,

0 промывки указанного адсорбера потоком десорбента, десорбции адсорбированных н-алканов потоком десорбента, вытеснения остатка н-алканов и десорбента из адсорбера на стадии перехода из десорбции в ад5 сорбцию, потоком исходного продукта и адсорбционного сопутствующего газа последовательно в две стадии: в линию десор- бата и в линию продукта промывки. Соотношение времени вытеснения в линию

0 десорбата и времени вытеснения в линию продукта промывки составляет 1/3 - 3:1, общая продолжительность стадий вытеснения 20-90 с. При этом вытеснение в линию десорбата и в линию промывки проводят

5 одновременно с вытеснением денормализата и адсорбционного сопутствующего газа в адсорбере на стадии перехода из адсорбции в десорбцию.

При получении н-алканов предлагае0 мым способом достигается повышение скорости газового потока в адсорбере, переходящем из стадии адсорбции в стадию . десорбции, вследствие чего удается избежать явления капиллярной конденсации уг5 леводородов в данном адсорбере.

Обеспечение газовой фазы на всех ступенях процесса обуславливает существенное увеличение срока службы молекулярного сита типа 5А.

0 Кроме того, изобретение позволяет сократить продолжительность стадии промывки, что, в свою очередь, приводит к сокращению количества продукта промывки, снижению загрязнения десорбента сопут5 ствующим адсорбционным газом и к повышению содержания н-алканов в десорбате. Пример1.В промышленной установке осуществляют сравнение предлагаемого способа с известным.

0 В качестве исходного продукта используют средний нефтяной дистиллят, предварительно обработанный гидрокаталитическим способом, с температурой кипения 203-320°С Нагрузка молекулярного

5 сита составляет в адсорбционной фазе 1.28 г/ч-ч и соотношение адсорбционный сопутствующий газ продукт составляет 300 м3 в н у /м3.

Десорбцию адсорбированных н-алканов осуществляют с нагрузкой десорбента

410 н.у./мЗ молекулярного сита в час Десорбент содержит 87 об.% аммиака и 13 об.% водорода.

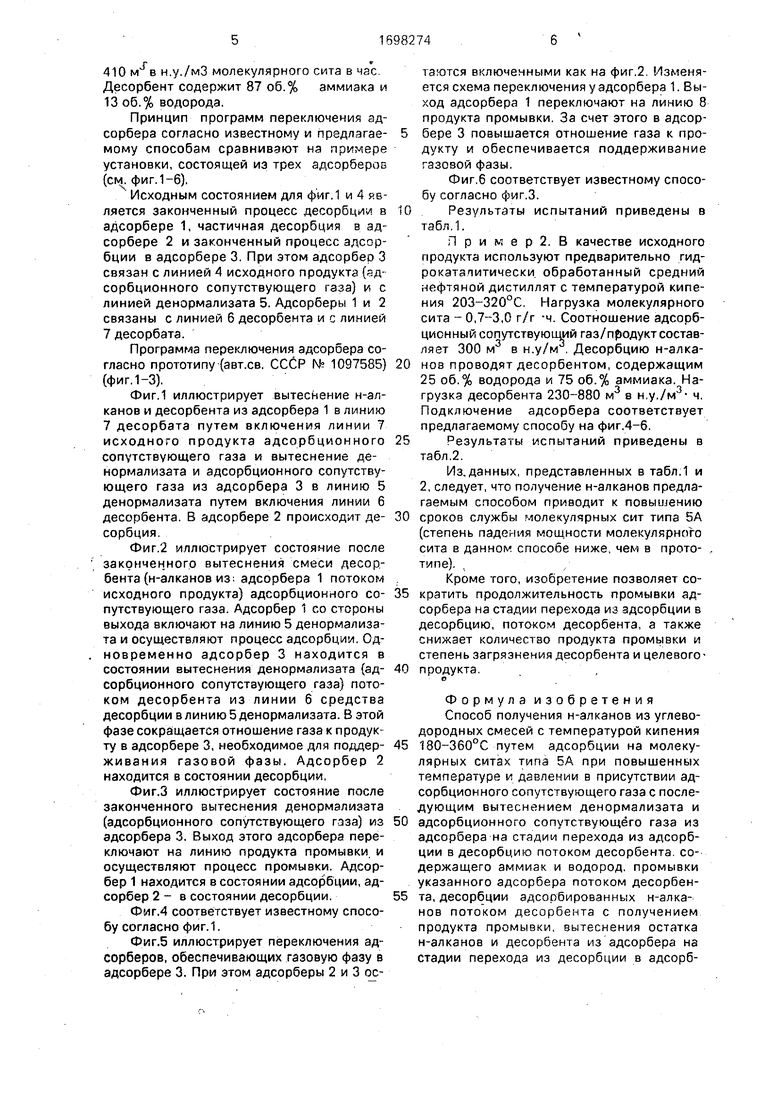

Принцип программ переключения адсорбера согласно известному и предлагаемому способам сравнивают на примере установки, состоящей из трех адсорберов (см. фиг. 1-6).

Исходным состоянием для фиг.1 и 4 является законченный процесс десорбции в адсорбере 1, частичная десорбция в адсорбере 2 и законченный процесс адсорбции в адсорбере 3. При этом адсорбер 3 связан с линией 4 исходного продукта (адсорбционного сопутствующего газа) и с линией денормализата 5. Адсорберы 1 и 2 связаны с линией 6 десорбента и с линией 7 десорбата.

Программа переключения адсорбера согласно прототипу (авт.св. СССР № 1097585) (фиг. 1-3).

Фиг.1 иллюстрирует вытеснение н-ал- канов и десорбента из адсорбера 1 в линию 7 десорбата путем включения линии 7 исходного продукта адсорбционного сопутствующего газа и вытеснение денормализата и адсорбционного сопутствующего газа из адсорбера 3 в линию 5 денормализата путем включения линии 6 десорбента. В адсорбере 2 происходит десорбция.

Фиг.2 иллюстрирует состояние после законченного вытеснения смеси десорбента (н-алканов из; адсорбера 1 потоком исходного продукта) адсорбционного сопутствующего газа. Адсорбер 1 со стороны выхода включают на линию 5 денормализата и осуществляют процесс адсорбция. Одновременно адсорбер 3 находится в состоянии вытеснения денормализата (адсорбционного сопутствующего газа) потоком десорбента из линии б средства десорбции в линию 5 денормализата. В этой фазе сокращается отношение газа к продукту в адсорбере 3, необходимое для поддер- живания газовой фазы. Адсорбер 2 находится в состоянии десорбции,

Фиг.З иллюстрирует состояние после законченного вытеснения денормализата (адсорбционного сопутствующего гзза) из адсорбера 3. Выход этого адсорбера переключают на линию продукта промывки и осуществляют процесс промывки. Адсорбер 1 находится в состоянии адсорбции, адсорбер 2 - в состоянии десорбции.

Фиг.4 соответствует известному способу согласно фиг. 1.

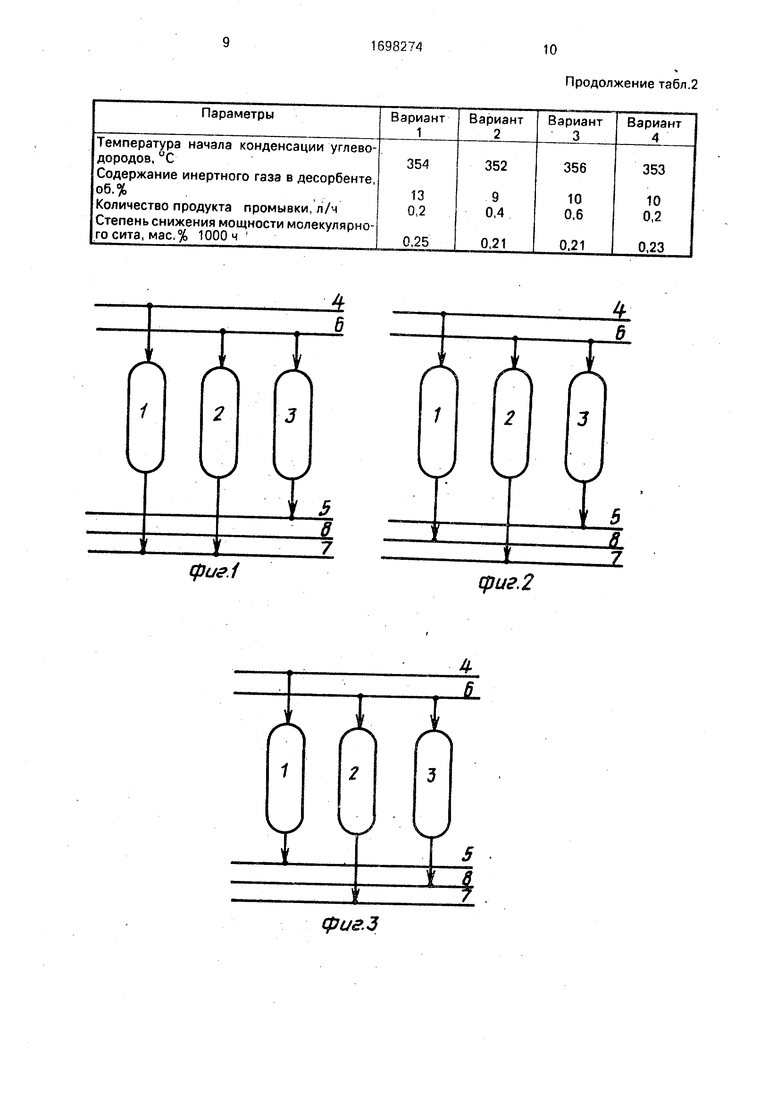

Фиг.5 иллюстрирует переключения адсорберов, обеспечивающих газовую фазу в адсорбере 3. При этом адсорберы 2 и 3 остаются включенными как на фиг.2. Изменяется схема переключения у адсорбера 1. Выход адсорбера 1 переключают на линию 8 продукта промывки. За счет этого в адсор- 5 бере 3 повышается отношение газа к продукту и обеспечивается поддерживание газовой фазы.

Фиг.6 соответствует известному способу согласно фиг.З.

0Результаты испытаний приведены в

табл,1.

П р и к е р 2. В качестве исходного продукта используют предварительно гид- рокатапитически обработанный средний нефтяной дистиллят с температурой кипения 203-320°С. Нагрузка молекулярного сита - 0,7-3,0 г/г -ч. Соотношение адсорбционный сопутствующий газ/продукт составляет 300 м в н.у/м . Десорбцию н-алка0 нов проводят десорбентом, содержащим 25 об.% водорода и 75 об.% аммиака. Нагрузка десорбента 230-880 м3 в н,у./мэ ч. Подключение адсорбера соответствует предлагаемому способу на фиг.4-6.

5Результаты испытаний приведены в

табл.2.

Из. данных, представленных в табл.1 и 2, следует, что получение н-алканов предлагаемым способом приводит к повышению

0 сроков службы молекулярных сит типа 5А (степень падения мощности молекулярного сита в данном способе ниже, чем в прото- . типе).

Кроме того, изобретение позволяет со5 кратить продолжительность промывки адсорбера на стадии перехода из адсорбции в десорбцию, потоком десорбента, а также снижает количество продукта промывки и степень загрязнения десорбента и целевого0 продукта.

о

Формула изобретения Способ получения н-алканов из углеводородных смесей с температурой кипения

5 180 360°С путем адсорбции на молекулярных ситах типа 5А при повышенных температуре и давлении в присутствии адсорбционного сопутствующего газа с последующим вытеснением денормализата и

0 адсорбционного сопутствующего газа из адсорбера на стадии перехода из адсорбции в десорбцию потоком десорбента содержащего аммиак и водород, промывки указанного адсорбера потоком десорбен5 та, десорбции адсорбированных н-алканов потоком десорбента с получением продукта промывки, вытеснения остатка н-алканов и десорбента из адсорбера на стадии перехода из десорбции в адсорб; цию, потоком исходного продукта и здсорб- 1 ционного сопутствующего газа в линию де- сорбата, отличающийся тем, что, с целью повышения срока службы молекулярных сит типа 5А, дополнительно проводят вытеснение остатка н-алканов м десорбента из адсорЗера на стадии перехода из десорбции в адсорбцию потоком исходного продукта и адсорбционного сопутствующего газа в пг/н /.ю продукта промыз и пои соот

ношении времени вытеснения в линию де- сорбата и времени вытеснениям линию продукта промывки, равному 1/3-3:1, и общей продолжительности стадий вытеснения 20- 90 с, причем вытеснение в линию десорбата и в линию продукта промывки проводят одновременно с вытеснением денормализата и адсорбционного сопутствующего газа из адсорбера на стадии перехода из адсорбции в десорбцию.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом выделения н-парафинов в адсорбционных установках | 1987 |

|

SU1435275A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ выделения @ -парафинов из углеводородных смесей | 1980 |

|

SU1097585A1 |

| СПОСОБ ВЫДЕЛЕНИЯ «-АЛКАНОВ Сю-Сго ИЗ КЕРОСИНОВЫХ И КЕРОСИНО-ГАЗОЙЛЕВЫХ ФРАКЦИЙ НЕФТИ | 1973 |

|

SU387953A1 |

| Способ выделения высших н-алканов | 1978 |

|

SU767080A1 |

| Способ выделения Н-парафинов из смесей углеводородов | 1982 |

|

SU1346635A1 |

| Способ выделения н-парафинов из углеводородных смесей | 1977 |

|

SU749819A1 |

Изобретение касается приозводства углеводородов, в частности получения н-ал- канов из углеводородных смесей. Цель - повышение срока службы молекулярных сит типа 5А. Для этого углеводородные смеси с г.кип. i80-360°C подвергают адсорбци1/ на указанных ситях при повышенных температурах и давлении з присутствии адсорб ционного сопутствующего газа с последующим вытеснением денормализата и сопутствующего газа из адсорбера на стадии перехода из адсорбции в десорбцию потоком десорбента, содержащим водород и аммиак. При этом адсорбер промывают потоком десорбента с дополнительным вытеснением остатка н-алканов м десорбента на стадии перехода из десорбции в адсорбцию потоком исходного продукта и аДсорбционного сопутствующего газа в линию продукта про- МЫРКИ при соотношении времени вытеснения в линию десорбата и времени вытеснения в линию продукта промывки, разном (1/3-3):1, и общей продо1жительносги стадий вытеснения 20-90 с Кроме того, вытеснение в линию десорбата и линию продукта промывки проводят одновременно с вытеснением денормализата и адсорбционного сопутствующего газа из адсорбера на стадии перехода из адсорбции в десообцию Десорбцию ад- сорбированны/ н-алканов ведут с получением продукта промывки и вытеснением остатка н-алкзное из адсорбера на стадию перехода из десорбции в адсорбцию потоком но одного продукта л адсорбционного сопутствующего газа в линию десорбата В этом случае степень падения мощности молеку- ляойь х сит чиже чем в известном, при сокращении времени промывки адсорбера на стадии перехода из адсорбции в десор- бцую потоком десорбента, снижении количества продукта промывки и степени загрязнения десорбента и целевого продукта (37 против 50 с, содержание инертного газа в десорбенте 12 против 24 об.%, количество продукта промывки 5,2 против Ь,4 м /г, содерж&пие п-агкэнов в десорбате 98,8 против 97,97о, содержание ароматических углеводородов в десорбате 0,6 против 1,2%, степень снижения мощности молекулярного сита П33пр01ив 0,76% /1000ч). 2 табл. 6 ил о ю к

Параметры

Адсорбция

Общая продолжительность,с ,

В ток ч меле продолжительность вытеснения, с:

в лмнию десорбата

в линию продукта промывки Десорбция

Общая продолжительность, с В том числе продолжительность, с:

вытеснения

ПрОМЬ ВКИ

Температура молекулярного сита, °С 5Дгвление МПа

I Соотношение адсорбционный сопутствующий г |в н.у./м3

Температура начала конденсации углеводородо 1 Содержание инертного газа в десорбенте, об.% «Количество продукта промывки, м3/г ,8 ч-апканов в десорбате, мас.% I Содержание ароматических углеводородов з десо j jc-nejib CH p ejjHjjjgp Hj

Параметры

Адсорбция

Нагрузка молекулярного сита, г/

Общая продолжительность,с

G том числе продолжительное

пия, с:

а Г14ни;о десор5ата

в линию продукта промывки Десорбция

I Нагрузка десорбента, Общая продолжительность, с В T0i« числе продолжительность

аытеснения

промывки

Температура молекулярного сит Давление, МПа

м3

Таблица 2

зл;

фие.1

АЛЛ

фие.З

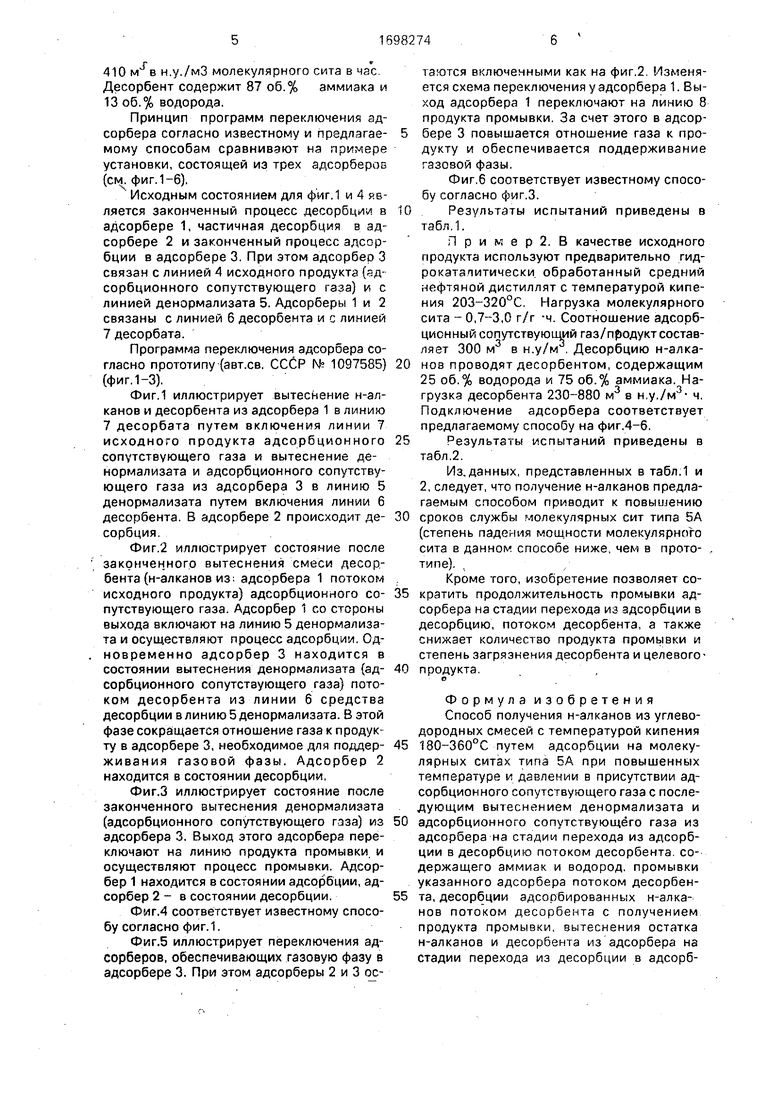

Продолжение табл.2

фиг. 2

А.

л

х . vy

фиеЛ

п

сригб

J

1 5

Я 7

фае. 5

6

2

3

Авторы

Даты

1991-12-15—Публикация

1987-02-10—Подача