Изобретение относится к литейному производству, в частности к легированию сталей азотом и ниобием.

Цель изобретения - повышение усвоения азота и ниобия, стабилизация состава стали и повышение ее эксплуатационных характеристик.

В данном изобретении легирование стали азотом и ниобием осуществляют путем введения в печь после расплавления шихты азотированного ниобийсодержаще- го сплава, имеющего плотность 6-7 г/см при содержании азота 6-12% и ниобия 42- 70% при фракции нитридов ниобия 1-5 мкм.

Указанный азотированный ниобийсо- держащий сплав получают путем азотирования феррониобия методом самораспространяющегося высокотемпературного синтеза. Его состав, мас.%: Nb 42-70; N2 6-12; SI 10-30; Al 2-6; Ti 0,05-1; Fe остальное.

Компоненты, содержащиеся в сплаве помимо ниобия и азота, являются активными раскислителями стали, более активными чем ниобий, а потому дополнительно способствуют.повышению усвоения ниобия и

повышению свойств стяги Кроме того, являясь активными нитридообразующими элементами, они, образуя нитриды, также повышают эксплуатационные свойства стали.

Введение азотированного ниобийсо- держэщего ферросплава в печь непосредственно после расплавления шихты значительно повышает степень усвоения ниобия и азота, поскольку в отличие от ковшевого легирования лигатура успевает полностью раствориться и равномерно распределиться в обьеме металла независимо от размера кусков вводимого материала Равномерное распределение и достаточное время нахождения лигатуры в расплаве способствует впоследствии (при затвердевании стали) выделению мелко- и монодисперсных нитридов, что стабилизирует свойства стали, повышает ее эксплуатационные характеристики. Кроме того, в отличие от ковшевого легирования, введение лигатуры в печь в сочетании с высоким содержанием легирующих компонентов позволяет при необходимости легировать сталь значительным

сл

Оч

0 00

со

о

оличеством ниобия и азота, При ковшевом егировании введение большого количеста лигатуры приводит ; эахолаживанию меалла, ошлзковыванмю .лигатуры, а ледовательно, плохому ее усвоению. При овшеьом легировании требуется сущестенный перегрев металла в печи, что отриательно сказывается на уровне его войств, на стабильности состава металла. Для высокой степени усвоения компоентов в печь может быть введена лигатура ишь достаточно высокой плотности - порядка 6-7 г/см , близкой к плотности жидкой стали, Иначе большая часть лигатуры попадет в шлак. При высоком содержании азота в лигатуре достаточно высокая плотность может быть достигнута лишь при повышении количества ниобия в ней за счет более легких компонентов (Ai, Ti, Fe, SI), a также за счет низкой пористости лигатуры. Плотность лигатуры, полученной методом СВС, не превышает 5%. Однако одно только увеличение количества ниобия приводит (при невысоком содержании азота) к пониженному усвоению ниобия из-за его окисления в процессе плавки. Одновременное повышение содержания Mb и N2 в легирующем сплаве связывает оба компонента в термоустойчивые нитриды (NbN - 2440°С; NbNa-- 2370°C), обеспечивая высокую степень усвоения сталью -ж ниобия, так и азота,

Высокий уровень содержания в легирующем сплаве ниобия и азота гарантирует выделение достаточно большого количества нитридов как при затвердевании стали (первичные нитриды), та,с и при ее эксплуатации при высоких температурах (вторичные нитриды). Именно нитриды обеспечивают дис- персное упрочнение стали, поэтому увеличение их количества, а также их равномерное распределение и высокая дисперсность (за счет введения лигатуры в печь) обеспечивают повышение эксплуатационных свойств стали, как в холодном состоянии, гак и при высоких температурах.

Граничные Значения выбранных параметров определены следующим образом.

Снижение плотности лигатуры до значений менее 6 г/см приводит к уменьшению усвоения ниобия и азота, делает невозможным ее введение в печь.

Увеличение плотности лигатуры затруднительно при содержании в ней 6-12% азота. Увеличение содержания ниобия в лигатуре свыше 70% повышает температуру ее плавления, что создает опасность неравномерного распределения элементов в стали, снижения усвоения легирующих компонентов.

Уменьшение содержания ниобия в лигатуре ведет к снижению ее плотности, уменьшению количества нитридов ниобия стали. Увеличение содержания азота в л зтуоз

ч вызывает понижение ее плотности, увеличивает температуру плавления лигатуры,а также создает опасность выделения газообразного азота в стали.Уменьшение содержания азота в легирующем сплаве ведет к снижению количества нитридов, дисперсионно упрочняюших сталь в широком диапазоне температур, а также влечет за собой снижение степени усвоения несвязанного ниобия за счет его

окисления.

Сущность изобретения поясняется примерами.

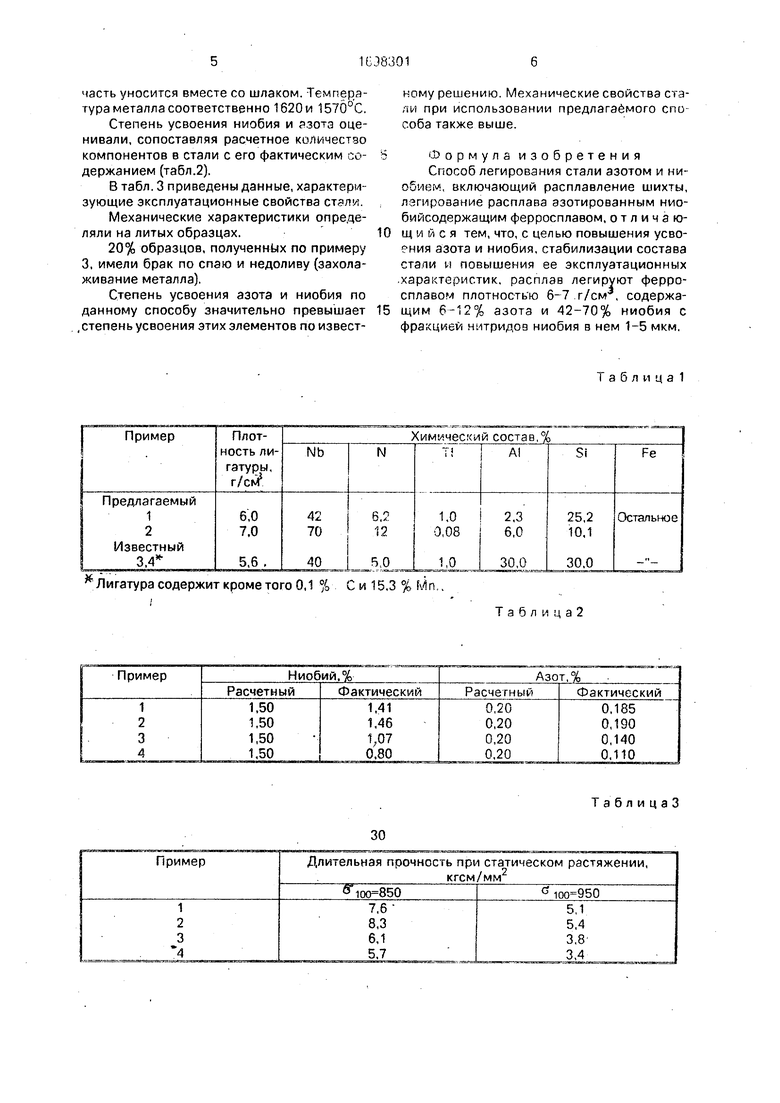

В индукционной печи емкостмо 1 т выплавляли сталь расчетного составй,%: С 0,3;

Si 2,2; Мп 0,5; Сг 20,0; N1 20; Mb 1,5; N 0,20. П р и м е р 1. На подину печи производили завалку шихты, состоящей из углеродистой стали, гранулированного никеля, феррохрома, ферросилиция. После расплавления садки в печь вводили 26кг ферронио- бия, предварительно азотированного методом СВС (сортав его приведен в табл.1). После введения азотированного ферронио- бия и его растворения сталь слизали в ковш,

где ее раскисляли цериевой лигатурой и алюминием, Затем сталь сливали з ковш емкостью 1 т. Температура стали в печи перед заливкой 1610°С, температура металла в ковше перед заливкой форм 1560°С,

Пример 2. Способ осуществляют аналогично примеру 1, но состав и плотность лмгатуры иные (тзбл.1). Количество ваодимой лигатуры 18 кг. температура металла соответственно 1615 и 1570°С.

ПримерЗ (известный). Лигатуру совместно с раскислителями ввели на дно ковша перед разливкой металла. Количество лигатуры 28 кг,

Состав лигатуры т ее плотность даны в

табл.1. Введение значительного количества лигатуры в печь потребовало перегрева расплава в печи до 1670°С, из-за чего пришлось дополнительно компенсировать угар хрома и корректировать содержание углерода.

0 Температура металла перед разливкой его из козша 1535°С,

П р м м е р 4 (состав и плотность лигатуры - по известному, порядок введения - по 5 предлагаемому способам. Порядок вы. .лавку стали осуществляют по примеру 1 с введением лигатуры в печь, состав и плотность лигатуры - по примеру 3. Из-за недостаточной плотности лигатура остается на зеркале металла, ошлаковываегся. Значительная ее

часть уносится вместе со шлаком. Температура металла соответственно 1620 и1570°С,

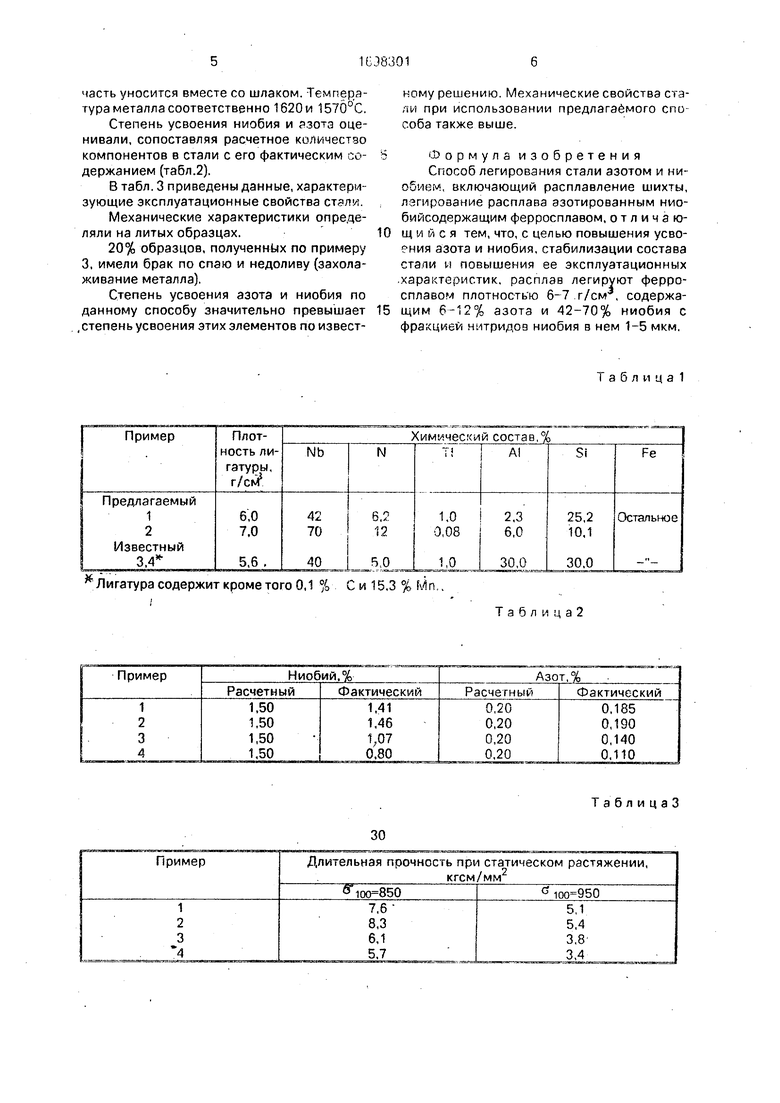

Степень усвоения ниобия и азота оценивали, сопоставляя расчетное количество компонентов в стали с его фактическим содержанием (табл.2).

В табл. 3 приведены данные, характеризующие эксплуатационные свойства стали.

Механические характеристики определяли на литых образцах.

20% образцов, полученных по примеру 3, имели брак по спаю и недоливу (захола- живание металла).

Степень усвоения азота и ниобия по

данному способу значительно превышает

.степень усвоения этих элементов по извест0

5

ному решению. Механические свойства стали при использовании предлагаемого спо соба также выше.

Формула изобретения Способ легирования стали азотом и ниобием, включающий расплавление шихты, легирование расплава азотированным нио- бийсодержащим ферросплавом, отличающийся тем, что, с целью повышения усвоения азота и ниобия, стабилизации состава стали и повышения ее эксплуатационных характеристик, расплав легируют ферросплавом плотностью г/см , содержащим 6-12% азота и 42-70% ниобия с фракцией нитридов ниобия в нем 1-5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| ЛЕГИРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ НИТРИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218440C2 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| СПЛАВ НА ОСНОВЕ ХРОМА | 2007 |

|

RU2350677C1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

Изобретение относится к литейному производству, в частности к легированию стали азотом Цель изобретения - повышение усвоения азота и ниобия, стабилизация состава стали и повышение ее эксплуатационных характеристик Легирование стали проводят азотированным ниобийсодержа- щим сплавом, содержащим 6-12% азота и 42-70% ниобия плотностью 6-7 г/см с фракцией нитридов ниобия в нем 1-5 мкм. Применение ферросплава позволяет повысить степень усвоения элементов и механические свойства стали 3 табл

Т а б л и ц а 1

Таблица2

| Бабаскин Ю.З | |||

| Структура и свойства литой стали | |||

| Киев: Наукова думка, 1980, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Там же, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1991-12-15—Публикация

1988-05-05—Подача