Изобретение относится к легкой промышленности, в частности к способам изготовления обуви из полимерных материалов.

В технологии производства обуви известен способ формования заготовок обуви, предусматривающий увлажнение заготовок перед проведением обтяжно-затяжных операций с последующей влажно-тепловой обработкой или сушкой.

Наиболее близким к предлагаемому является способ формования обуви с верхом из синтетических и искусственных кож. при котором производят обтяжку заготовок, а затем увлажнение заготовок, затяжку заготовок и тепловую обработку обуви на колодках.

. Недостатками этих способов являются напряжений, сохраняющиеся в деталях верха готовой обуви из полимерных материалов, а следовательно, недостаточная формоустойчивость и износостойкость такой обуви. Это связано с тем, что релаксация напряжений в готовой обуви, снятой с колодок, вызывает ее деформацию и расчленение.

Целью изобретения является повышение износостойкости и формоустойчивости обуви с верхом из полимерных материалов.

Поставленная цель достигается тем что согласно способу формования заготовок обуви из полимерных материалов, заключающемуся в обтяжке, увлажнении, затяжке и тепловой обработке обуви, изменяют порядок операций и заменяют увлажнение заготовок разогревом заготовок до ТСт волокон полимерных материалов сухим способом.

Разогрев заготовок до температуры стеклования проводят, чтобы перевести во локнистый материал синтетических и искусственных кож в состояние молекулярной подвижности - расстекловать его.

Тепловую обработку обуви на колодках осуществляют для снятия напряжений, возО

ю о

&

vj

никших в материале при обтяжке и затяжке заготовки.

Согласно изобретению в качестве факторов формования используют тепло и растяжение, а не влагу и растяжение, как в известном способе. Изменение формы и размера деталей заготовки происходит в этом случае преимущественно за счет подвижности связей в волокнистом материале, а не за счет их разрыва и перенапряжения, как в известном способе. При существующем способе не обеспечивается в должной мере релаксация напряжений, возникающих в полимерном материале во время проведения обтяжно-затяжных операций. Предлагаемый способ обеспечивает минимальную величину напряжений, возникающих в деталях полимерной заготовки гри их растяжении и сохраняющихся при тепловой обработке обуви на колодках. Если сравнить величину напряжений в синтетической коже СК-8 при формовании заготовки по существующему способу и предлагаемому, то при предлагаемом способе величина напряжений в два раза меньше.

Это обстоятельство имеет практическое значение, так как между величиной напряжений, остающихся в материале после тепловой обработки обуви на колодках, с одной сторонь и износостойкостью, формоустой- чивсстыо. с другой стороны, существует обратная связь. Так, если износостойкость синтетических и искусственных кож оценить числом килоциклов многократных изгибов на флексометре М1/1ДП до появления разрушения, то между этим показателем (у) и величиной напряжений в лицевом слое синтетических и искусственных кож (xi) существует функциональная зависимость

Yxi еа° -XI а1 .

Для полимерных материалов толщиной 1,5 10 м зависимость приобретает вид

Yxi e11xv2 88 и описывает гиперболу.

Пример. Формование заготовки из

СК-8. Волокнистая основа СК-8 состоит из ПЭТФ и ПП волокон. Температура разогре ва такой заготовки перед обтяжкой составляет 6СН80°С. Далее следуют обтяжка,

затяжка и вторичная тепловая обработка при той же температуре в течение 10 мин.

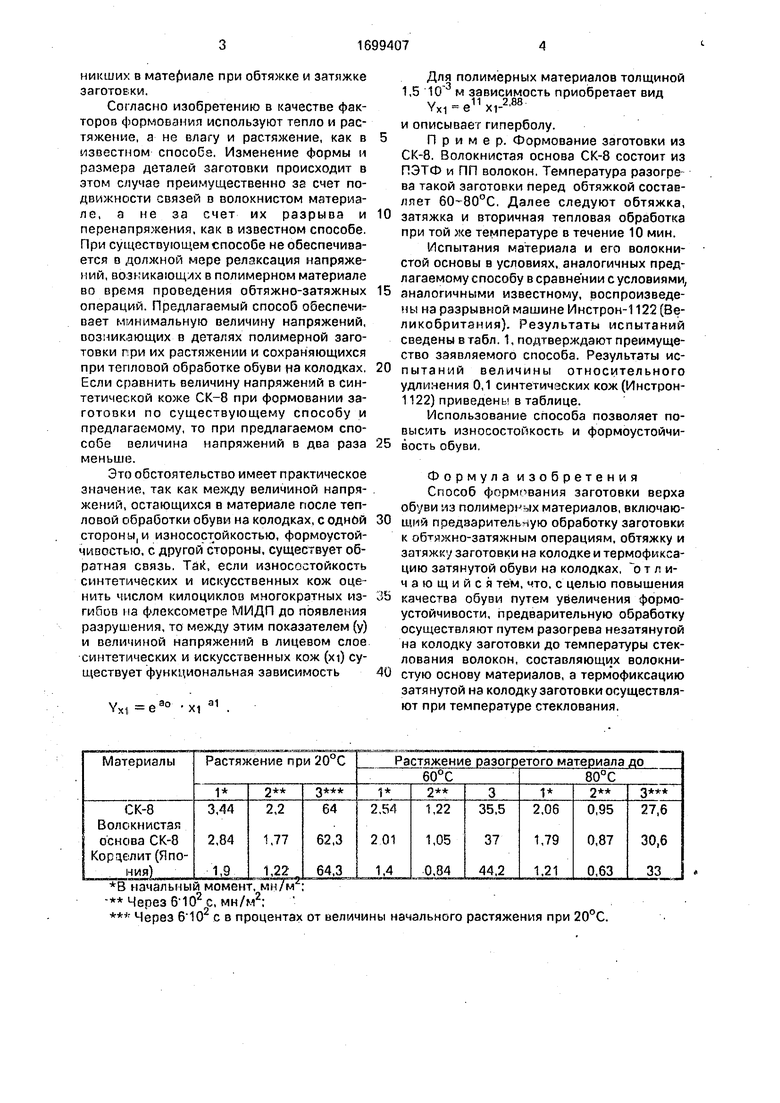

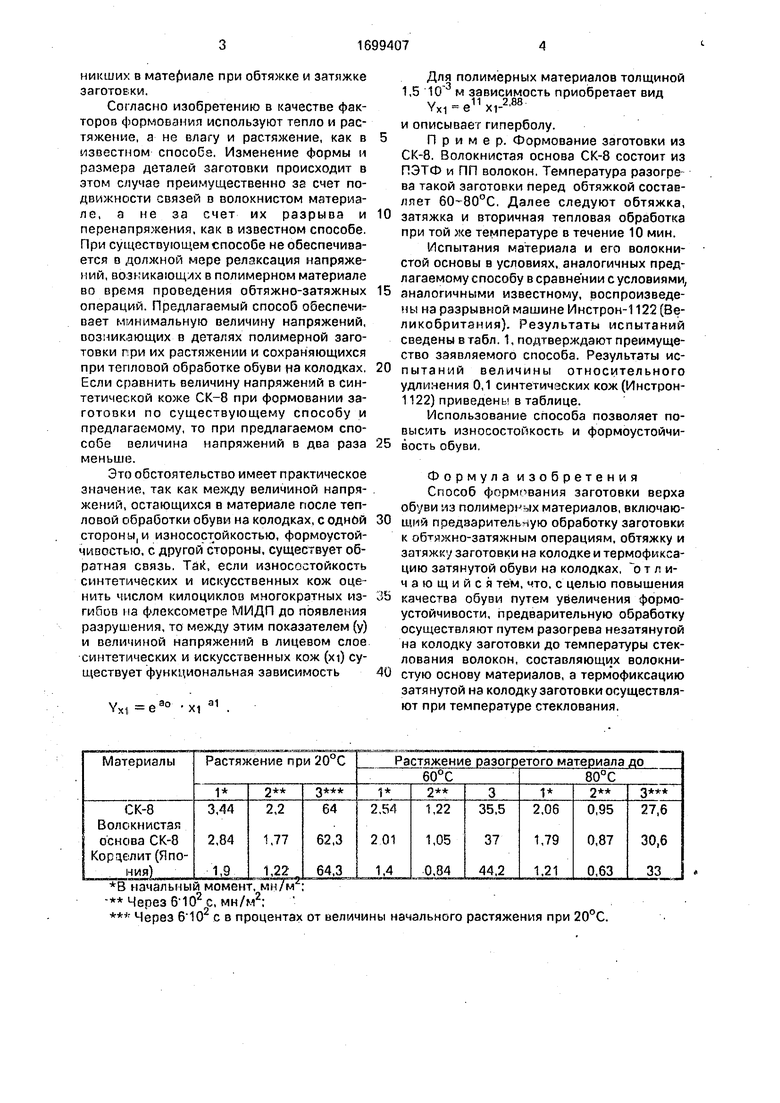

Испытания материала и его волокнистой основы в условиях, аналогичных предлагаемому способу в сравнении с условиями,

аналогичными известному, воспроизведены на разрывной машине Инстрон-1122 (Великобритания). Результаты испытаний сведены в табл. 1, подтверждают преимущество заявляемого способа. Результаты испытаний величины относительного удлинения 0,1 синтетических кож(Инстрон- 1122) приведены в таблице.

Использование способа позволяет повысить износостойкость и формоустойчивость обуви.

Формула изобретения Способ формования заготовки верха обуви из полимерных материалов, включающий предварительную обработку заготовки к обтяжно-затяжным операциям, обтяжку и затяжку заготовки на колодке и термофиксацию затянутой обуви на колодках, о т л и- чающийся тем, что, с целью повышения

качества обуви путем увеличения формо- устойчивости, предварительную обработку осуществляют путем разогрева незатянутой на колодку заготовки до температуры стеклования волокон, составляющих волокнистую основу материалов, а термофиксацию затянутой на колодку заготовки осуществляют при температуре стеклования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ влажно-тепловой обработки обуви | 1975 |

|

SU528085A1 |

| Способ термофиксации заготовкиВЕРХА ОбуВи из СиНТЕТичЕСКОй ииСКуССТВЕННОй КОжи | 1979 |

|

SU833193A1 |

| СПОСОБ ПРОВЕДЕНИЯ ОБТЯЖНО-ЗАТЯЖНЫХ ПРОЦЕССОВ ОБУВИ | 2012 |

|

RU2526780C2 |

| Способ фиксации и сушки обуви | 1979 |

|

SU858746A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВКИ ВЕРХА ОБУВИ ИЗ НАТУРАЛЬНОЙ КОЖИ ПОСЛЕ ОБТЯЖНО-ЗАТЯЖНЫХ ОПЕРАЦИЙ | 2006 |

|

RU2356482C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ ШНУРОВОЙ ЗАТЯЖКИ ЗАГОТОВКИ ВЕРХА ЛИТЬЕВОГО МЕТОДА КРЕПЛЕНИЯ НИЗА | 2003 |

|

RU2246886C2 |

| Способ предварительного формования заготовки верха обуви и последующей затяжки обуви | 1981 |

|

SU1134164A1 |

| Способ формования обувной заготовки | 1957 |

|

SU110754A1 |

Изобретение относится к легкой промышленности и может быть использовано в способах изготовлений обуви из полимерных материалов. Цель изобретения состоит в повышении качества обуви путем увеличения ее формоустойчивости. Способ формования заготовки верха обуви из полимерных материалов включает предварительную обработку заготовки перед обтяжко-затяжны- ми операциями путем разогрева незатянутой на колодку заготовки до температуры стеклования волокон, составляющих волокнистую основу материалов, а термофиксацию затянутой на колодку заготовки осуществляют при температуре стеклования. 1 табл.

| Технология производства обуви | |||

| Ч | |||

| VI, разд | |||

| I | |||

| Сборка и отделка обуви | |||

| - М.: ЦНИ- ИТЭИлегпром | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Технология производства обуви с верхом из синтетических и искусственных кож | |||

| - М.: ЦНИИТЭИлегпром, 1975, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1991-12-23—Публикация

1988-07-21—Подача