Изобретение относится к промышленному транспорту, а именно к ленточным конвейерам с промежуточным приводом, и может быть использовано в угольной, горнорудной и других отраслях промышленности.

Цель изобретения - повышение надежности в работе ленточного конвейера путем увеличения долговечности ленты за счет снижения яей- ствующих на нее усилий при изменении нагрузки или длины ленточного конвейера.

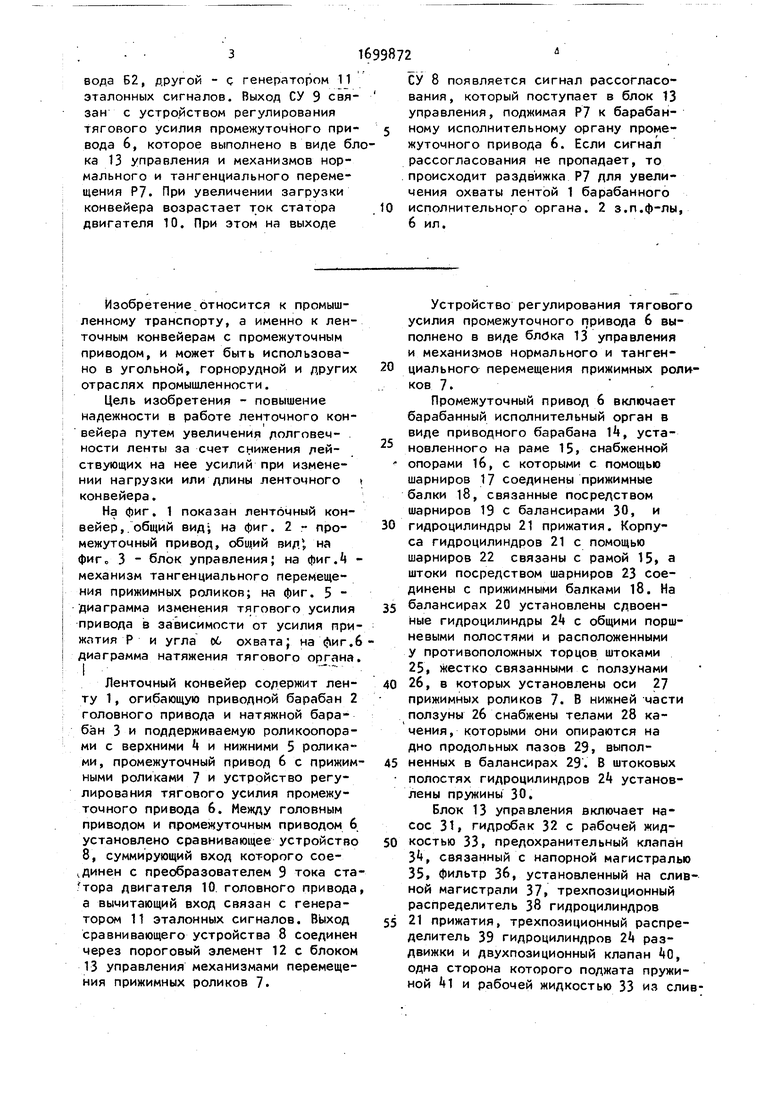

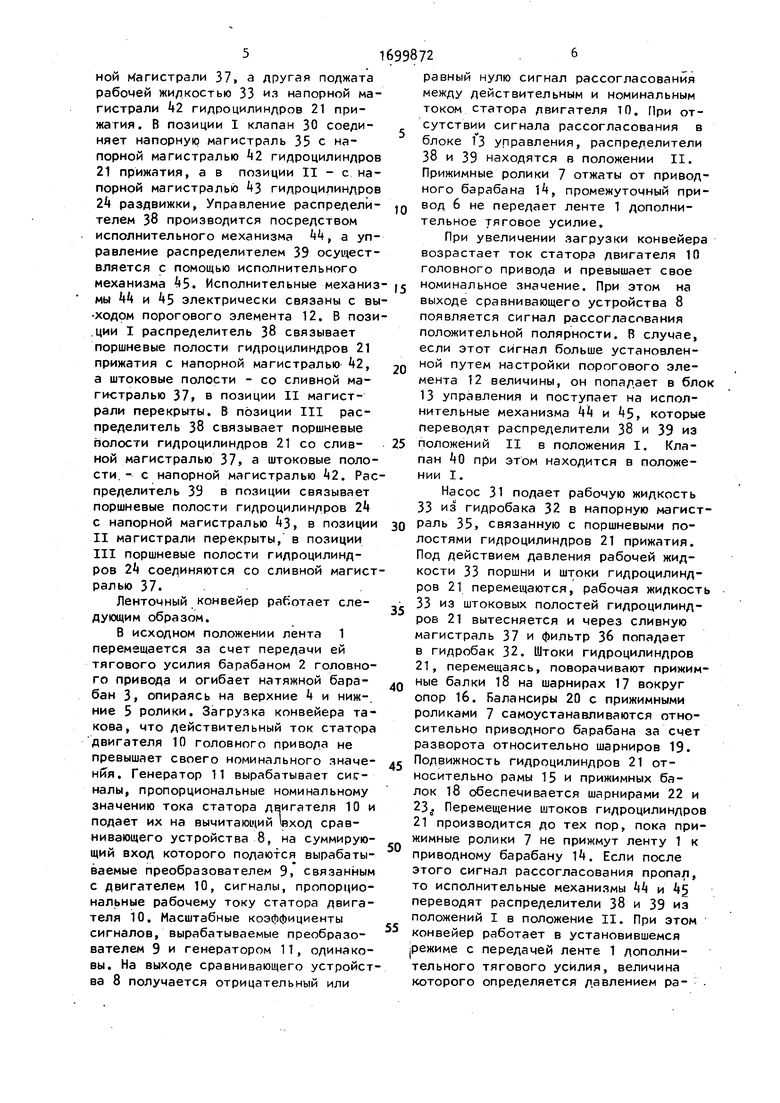

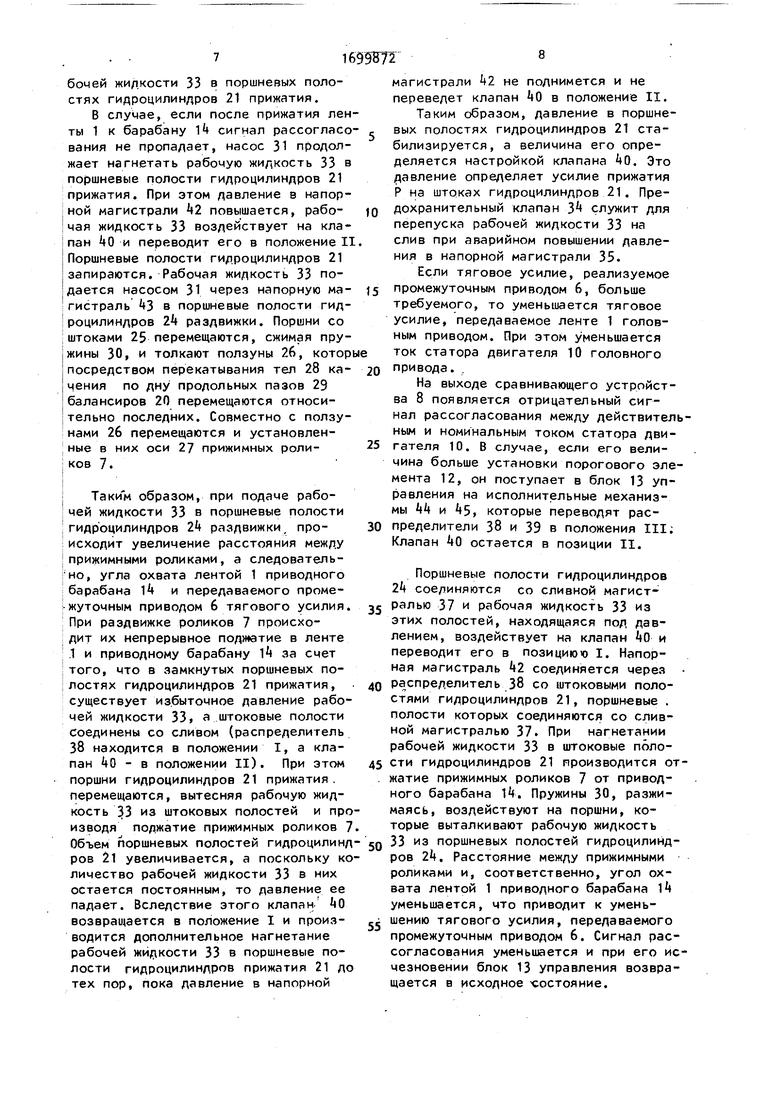

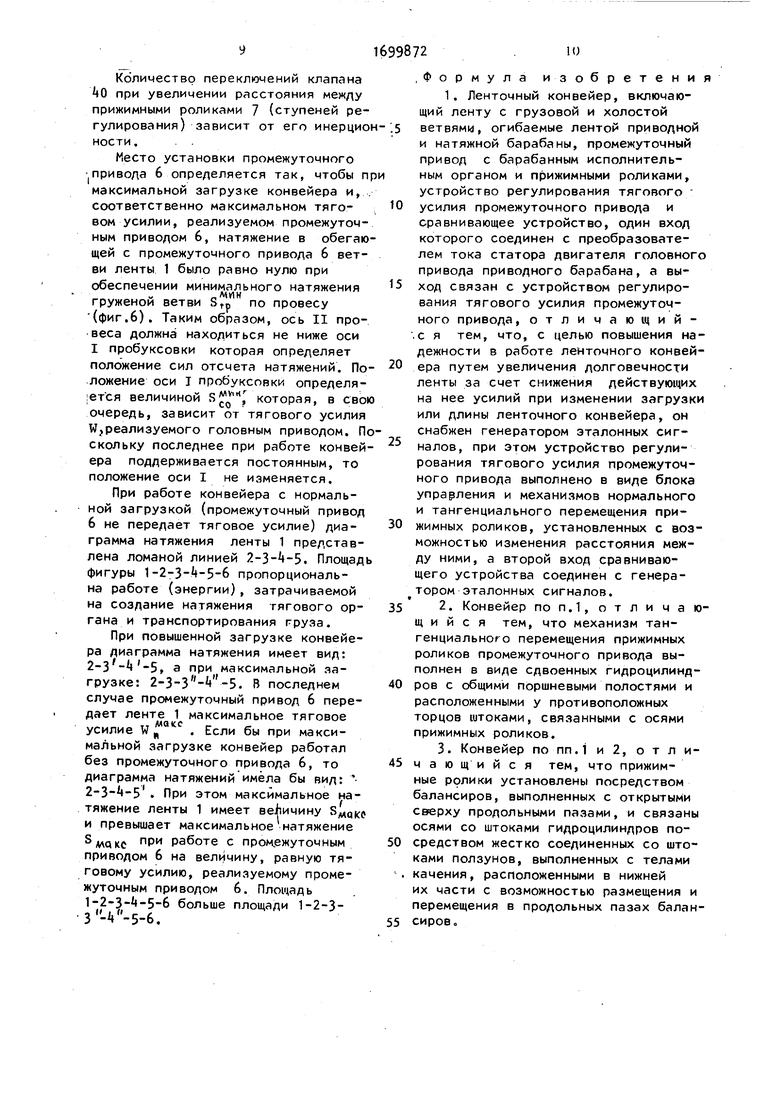

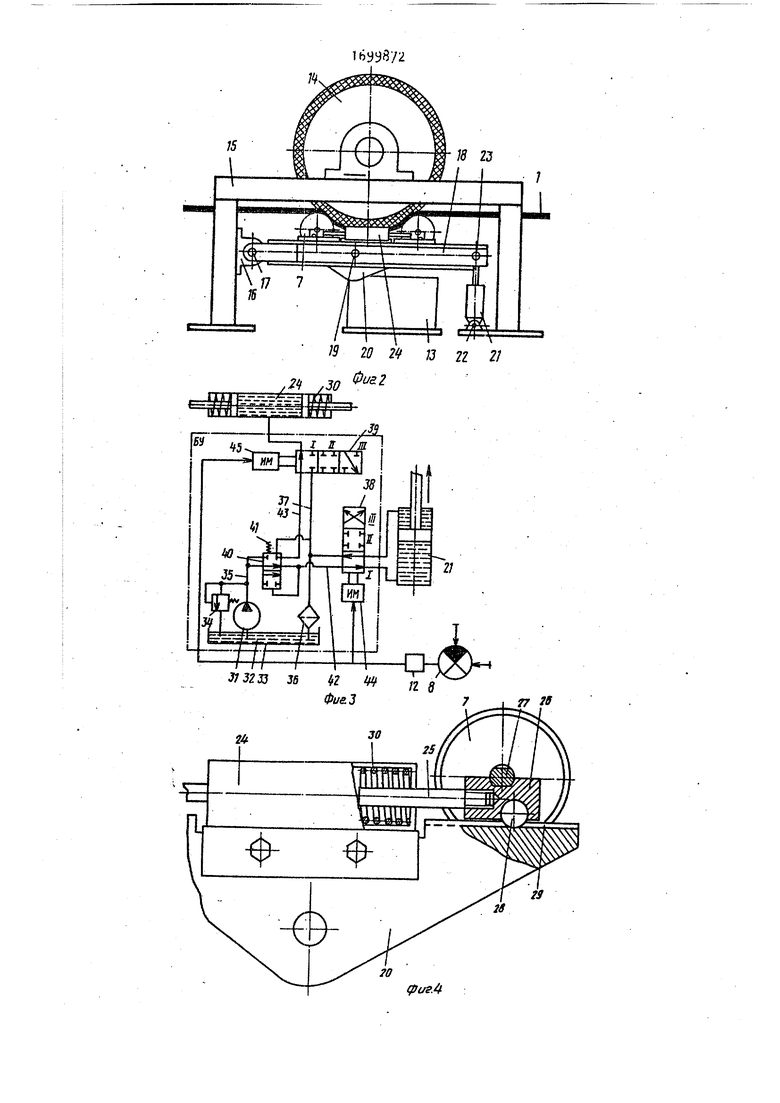

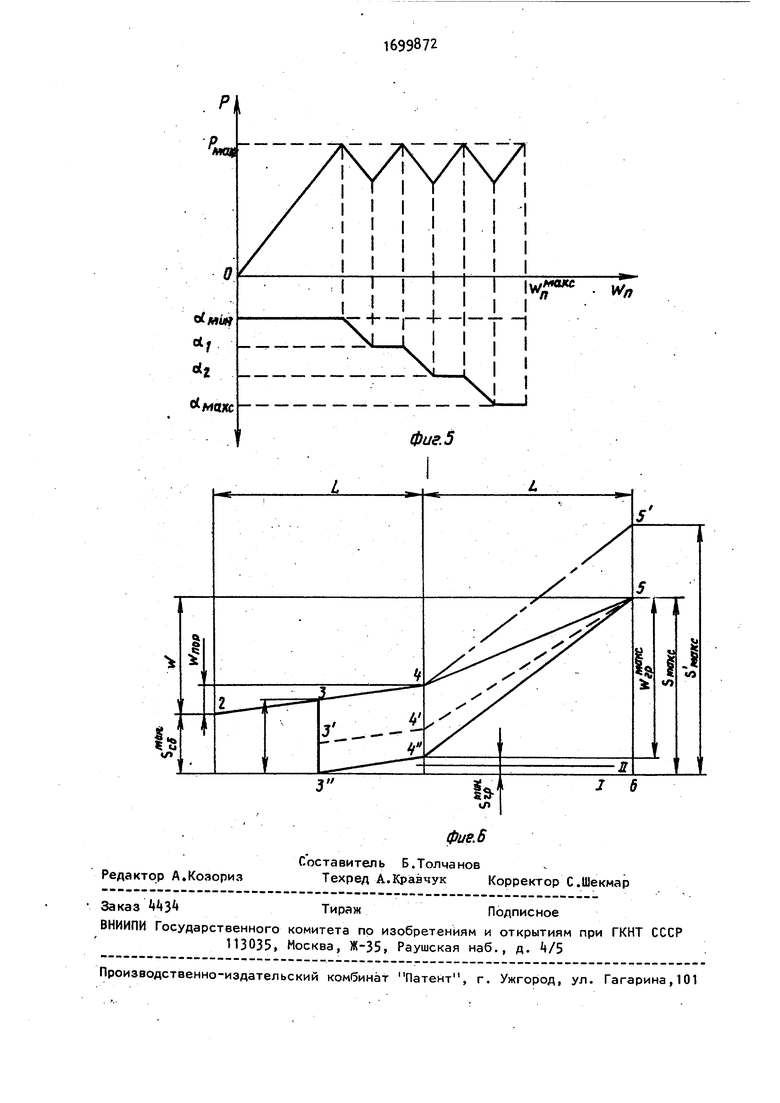

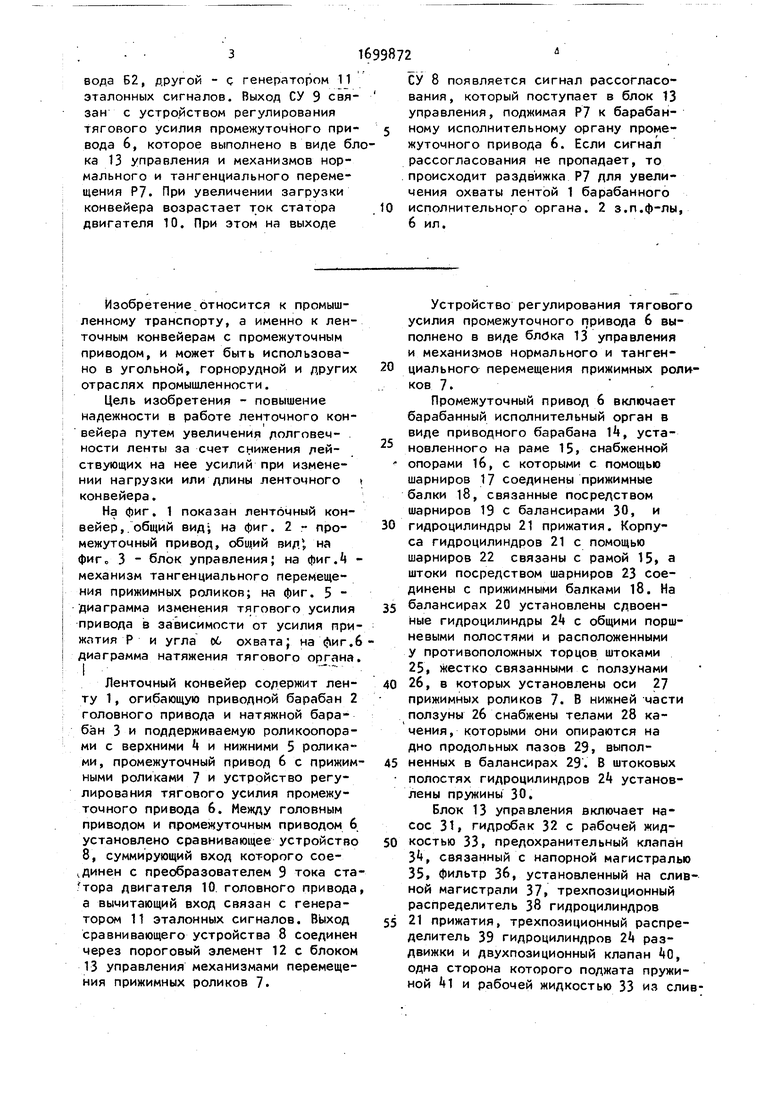

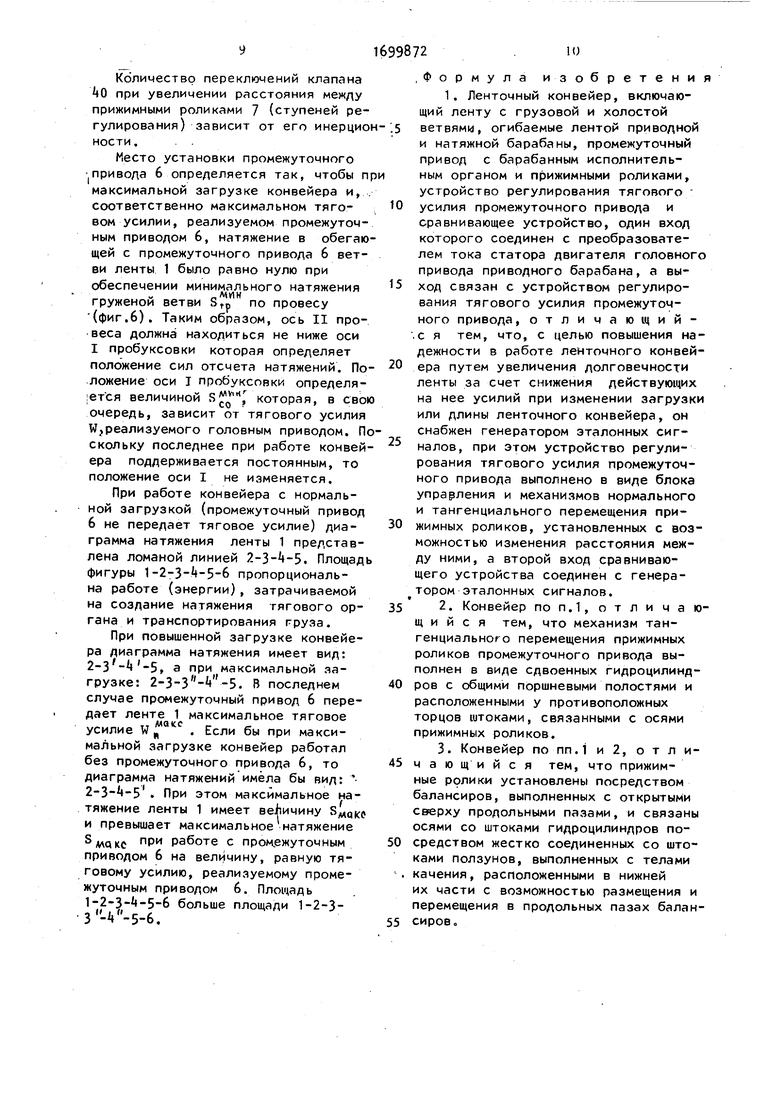

На фиг. 1 показан ленточный конвейер, общий вид; на фиг. 2 промежуточный привод, обший вид на фиг о 3 - блок управления; на фиг. - механизм тангенциального перемещения прижимных роликов; на фиг. 5 - диаграмма изменения тягового усилия привода в зависимости от усилия при- жптия Р и угла об охвата; на фиг.6 диаграмма натяжения тягового органа.

Ленточный конвейер содержит ленту 1, огибающую приводной барабан 2 головного привода и натяжной барабан 3 и поддерживаемую роликоопора- ми с верхними k и нижними 5 роликами, промежуточный привод 6 с прижимными роликами 7 и устройство регулирования тягового усилия промежуточного привода 6. Между головным приводом и промежуточным приводом 6 установлено сравнивающее устройство 8, суммирующий вход которого соединен с преобразователем 9 тока ста тора двигателя 10 головного привода а вычитающий вход связан с генератором 11 эталонных сигналов. Выход сравнивающего устройства 8 соединен через пороговый элемент 12 с блоком 13 управления механизмами перемещения прижимных роликов 7.

Устройство регулирования тягового усилия промежуточного привода 6 выполнено в виде блбка 13 управления и механизмов нормального и тангенциальнога перемещения прижимных роликов 7.Промежуточный привод 6 включает барабанный исполнительный орган в виде приводного барабана И, установленного на раме 15, снабженной

опорами 16, с которыми с помощью шарниров 17 соединены прижимные балки 18, связанные посредством шарниров 19 с балансирами 30, и

гидроцилиндры 21 прижатия. Корпуса гидроцилиндров 21 с помощью шарниров 22 связаны с рамой 15, а штоки посредством шарниров 23 соединены с прижимными балками 18. На

балансирах 20 установлены сдвоенные гидроцилиндры 2 с общими поршневыми полостями и расположенными у противоположных торцов штоками 25, жестко связанными с ползунами

26, в которых установлены оси 27 прижимных роликов 7. В нижней части ползуны 26 снабжены телами 28 качения, которыми они опираются на дно продольных пазов 29, выполненных в балансирах 29. В штоковых

полостях гидроцилиндров 2k установлены пружины 30.

Блок 13 управления включает насос 31, гидробак 32 с рабочей жидкостью 33, предохранительный клапан 3, связанный с напорной магистралью 35, фильтр 36, установленный на сливной магистрали 37, трехпозиционный распределитель 38 гидроцилиндров

21 прижатия, трехпозиционный распределитель 39 гидроцилиндров 2k раздвижки и двухпозиционный клапан , одна сторона которого поджата пружиной И и рабочей жидкостью 33 из слив

ной магистрали 37, а другая поджата рабочей жидкостью 33 из напорной магистрали k2 гидроцилиндров 21 при- жагия. В позиции I клапан 30 соединяет напорную магистраль 35 с напорной магистралью 2 гидроцилиндров 21 прижатия, а в позиции II - с напорной магистралью 3 гидроцилиндров 2 раздвижки, Управление распределителем 38 производится посредством исполнительного механизма и, а управление распределителем 39 осуществляется с помощью исполнительного

механизма 5. Исполнительные механиз мы kk и kS электрически связаны с вы ходом порогового элемента 12. В позиции I распределитель 38 связывает поршневые полости гидроцилиндров 21 прижатия с напорной магистралью 2, а штоковые полости - со сливной магистралью 37, в позиции II магистрали перекрыты. В позиции III распределитель 38 связывает поршневые полости гидроцилиндров 21 со сливной магистралью 37, а штоковые полости - с напорной магистралью k2. Распределитель 39 в позиции связывает поршневые полости гидроцилиндров 2 Ц с напорной магистралью 43, в позиции

IIмагистрали перекрыты, в позиции

IIIпоршневые полости гидроцилинд- ров 2 соединяются со сливной магистралью 37.

Ленточный конвейер работает следующим образом.

В исходном положении лента 1 перемещается за счет передачи ей тягового усилия барабаном 2 головного привода и огибает натяжной барабан 3, опираясь на верхние и нижние 5 ролики. Загрузка конвейера такова, что действительный ток статора двигателя 10 головного привода не превышает своего номинального значения. Генератор 11 вырабатывает сигналы, пропорциональные номинальному значению тока статора двигателя 10 и подает их на вычитающий (вход сравнивающего устройства 8, на суммирующий вход которого подаются вырабатываемые преобразователем 9, связанным с двигателем 10, сигналы, пропорциональные рабочему току статора двигателя 10. Масштабные коэффициенты сигналов, вырабатываемые преобразователем 9 и генератором 11, одинаковы. На выходе сравнивающего устройства 8 получается отрицательный или

10

20

25

$ номинальное

30

35

0

5

0

5

равный нулю сигнал рассогласования между действительным и номинальным током статора двигателя 10. При отсутствии сигнала рассогласования в блоке 13 управления, распределители 38 и 39 находятся в положении II. Прижимные ролики 7 отжаты от приводного барабана 1, промежуточный привод 6 не передает ленте 1 дополнительное тяговое усилие.

При увеличении загрузки конвейера возрастает ток статора двигателя 10 головного привода и превышает свое значение. При этом на выходе сравнивающего устройства 8 появляется сигнал рассогласования положительной полярности. В случае, если этот сигнал больше установленной путем настройки порогового элемента 12 величины, он попадает в блок 13 управления и поступает на исполнительные механизма й и 5, которые переводят распределители 38 и 39 из положений II в положения I. Клапан 0 при этом находится в положении I.

Насос 31 подает рабочую жидкость 33 из гидробака 32 в напорную магистраль 35, связанную с поршневыми полостями гидроцилиндров 21 прижатия. Под действием давления рабочей жидкости 33 поршни и штоки гидроцилинд- ров 21 перемещаются, рабочая жидкость 33 из штоковых полостей гидроцилиндров 21 вытесняется и через сливную магистраль 37 и фильтр 36 попадает в гидробак 32. Штоки гидроцилиндров 21, перемещаясь, поворачивают прижимные балки 18 на шарнирах 17 вокруг опор 16. Балансиры 20 с прижимными роликами 7 самоустанавливаются относительно приводного барабана за счет разворота относительно шарниров 19. Подвижность гидроцилиндров 21 относительно рамы 15 и прижимных балок 18 обеспечивается шарнирами 22 и 230. Перемещение штоков гидроцилиндров 21 производится до тех пор, пока прижимные ролики 7 не прижмут ленту 1 к приводному барабану 1. Если после этого сигнал рассогласования пропал, то исполнительные механизмы й и § переводят распределители 38 и 39 из положений I в положение II. При этом конвейер работает в установившемся режиме с передачей ленте 1 дополнительного тягового усилия, величина которого определяется давлением рабочей жидкости 33 в поршневых полостях гидроцилиндров 21 прижатия.

В случае, если после прижатия ленты 1 к барабану сигнал рассогласования не пропадает, насос 31 продолжает нагнетать рабочую жидкость 33 в поршневые полости гидроцилиндров 21 прижатия. При этом давление в напорной магистрали 42 повышается, рабочая жидкость 33 воздействует на клапан 40 и переводит его в положение II, Поршневые полости гидроцилиндров 21 запираются. Рабочая жидкость 33 подается насосом 31 через напорную магистраль 43 в поршневые полости гидроцилиндров 2k раздвижки. Поршни со штоками 25 перемещаются, сжимая пружины 30, и толкают ползуны 26, которые

10

15

посредством перекатывания тел 28 качения по дну продольных пазов 29 jбалансиров 20 перемещаются относи- ,тельно последних. Совместно с ползунами 26 перемещаются и установленные в них оси 27 прижимных роликов 7.

Таким образом, при подаче рабочей жидкости 33 в поршневые полости гидроцилиндров 24 раздвижки, происходит увеличение расстояния между прижимными роликами, а следовательно, угла охвата лентой 1 приводного барабана 14 и передаваемого промежуточным приводом 6 тягового усилия. При раздвижке роликов 7 происходит их непрерывное поднятие в ленте 1 и приводному барабану Ц за счет того, что в замкнутых поршневых полостях гидроцилиндров 21 прижатия, существует избыточное давление рабочей жидкости 33 а штоковые полости соединены со сливом (распределитель 38 находится в положении I, а клапан 40 - в положении II). При этом поршни гидроцилиндров 21 прижатия, перемещаются, вытесняя рабочую жидкость 33 из штоковых полостей и производя поджатие прижимных роликов 7.

20

25

магистрали 42 не поднимется и не переведет клапан 40 в положение II.

Таким образом, давление в поршневых полостях гидроцилиндров 21 стабилизируется, а величина его определяется настройкой клапана 40. Это давление определяет усилие прижатия Р на штоках гидроцилиндров 21. Предохранительный клапан 34 служит для перепуска рабочей жидкости 33 на слив при аварийном повышении давления в напорной магистрали 35.

Если тяговое усилие, реализуемое промежуточным приводом 6, больше требуемого, то уменьшается тяговое усилие, передаваемое ленте 1 головным приводом. При этом уменьшается ток статора двигателя 10 головного привода.

На выходе сравнивающего устройства 8 появляется отрицательный сигнал рассогласования между действитель ным и номинальным током статора двигателя 10. В случае, если его величина больше установки порогового элемента 12, он поступает в блок 13 управления на исполнительные механизмы 44 и 45, которые переводят рас- 30 пределители 38 и 39 в положения III; Клапан 40 остается в позиции II.

Поршневые полости гидроцилиндров 24 соединяются со сливной магист35 ралью 37 и рабочая жидкость 33 из этих полостей, находящаяся под давлением, воздействует на клапан 40 и переводит его в позициюю I. Напорная магистраль 42 соединяется через

40 распределитель 38 со штоковыми полостями гидроцилиндров 21, поршневые . полости которых соединяются со сливной магистралью 37. При нагнетании рабочей жидкости 33 в штоковые поло45 сти гидроцилиндров 21 производится от- жатие прижимных роликов 7 от приводного барабана 14. Пружины 30, разжимаясь, воздействуют на поршни, которые выталкивают рабочую жидкость

Объем поршневых полостей гидроцилинд- JQ 33 из поршневых полостей гидроцилиндров 21 увеличивается, а поскольку ко- ров 24. Расстояние между прижимными

5

0

5

магистрали 42 не поднимется и не переведет клапан 40 в положение II.

Таким образом, давление в поршневых полостях гидроцилиндров 21 стабилизируется, а величина его определяется настройкой клапана 40. Это давление определяет усилие прижатия Р на штоках гидроцилиндров 21. Предохранительный клапан 34 служит для перепуска рабочей жидкости 33 на слив при аварийном повышении давления в напорной магистрали 35.

Если тяговое усилие, реализуемое промежуточным приводом 6, больше требуемого, то уменьшается тяговое усилие, передаваемое ленте 1 головным приводом. При этом уменьшается ток статора двигателя 10 головного привода.

На выходе сравнивающего устройства 8 появляется отрицательный сигнал рассогласования между действительным и номинальным током статора двигателя 10. В случае, если его величина больше установки порогового элемента 12, он поступает в блок 13 управления на исполнительные механизмы 44 и 45, которые переводят рас- 0 пределители 38 и 39 в положения III; Клапан 40 остается в позиции II.

Поршневые полости гидроцилиндров 24 соединяются со сливной магист5 ралью 37 и рабочая жидкость 33 из этих полостей, находящаяся под давлением, воздействует на клапан 40 и переводит его в позициюю I. Напорная магистраль 42 соединяется через

0 распределитель 38 со штоковыми полостями гидроцилиндров 21, поршневые . полости которых соединяются со сливной магистралью 37. При нагнетании рабочей жидкости 33 в штоковые поло5 сти гидроцилиндров 21 производится от- жатие прижимных роликов 7 от приводного барабана 14. Пружины 30, разжимаясь, воздействуют на поршни, которые выталкивают рабочую жидкость

| название | год | авторы | номер документа |

|---|---|---|---|

| Натяжное устройство для ленточного конвейера | 1985 |

|

SU1308531A1 |

| Натяжное устройство для ленточного конвейера | 1983 |

|

SU1122586A2 |

| Устройство для регулирования усилия прижима прикатного ролика к оправке | 2020 |

|

RU2735286C1 |

| Гидропривод лебедки | 1980 |

|

SU906917A1 |

| Устройство для отсыпки грунта | 1988 |

|

SU1555439A1 |

| Промежуточный привод ленточного конвейера | 1977 |

|

SU659471A1 |

| НАТЯЖНОЕ УСТРОЙСТВО СКРЕБКОВОГО КОНВЕЙЕРА ПОГРУЗОЧНОЙ МАШИНЫ | 1992 |

|

RU2057695C1 |

| Рыхлитель | 1983 |

|

SU1120071A1 |

| Устройство управления шагающим конвейером | 1985 |

|

SU1331753A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1977 |

|

SU759183A1 |

Изобретение относится к промышленному транспорту и позволяет повысить надежность в работе ленточного конвейера путем увеличения долговечности ленты за счет снижения действующих на нее усилий при изменении загрузки или длины ленточного конвейера. Конвейер содержит ленту 1 с грузовой и холостой ветвями, огибаемые лентой приводной барабан (Б) 2 и натяжной БЗ, промежуточный привод 6 с барабанным исполнительным органом и прижимными роликами (р) 7, устройство регулирования тягового усилия промежуточного привода 6 и сравнивающее устройство (СУ) 8. Орин вход СУ 8 соединен с преобразователем 9 тока статора двигателя 10 головного при

личество рабочей жидкости 33 в них остается постоянным, то давление ее падает. Вследствие этого клапан 40 возвращается в положение I и производится дополнительное нагнетание рабочей жидкости 33 в поршневые полости гидроцилиндров прижатия 21 до тех пор, пока давление в напорной

роликами и, соответственно, угол охвата лентой 1 приводного барабана 14 уменьшается, что приводит к уменьшению тягового усилия, передаваемого промежуточным приводом 6. Сигнал рассогласования уменьшается и при его исчезновении блок 13 управления возвращается в исходное состояние.

Количество переключений клапана 0 при увеличении расстояния между прижимными роликами 7 {ступеней регулирования) зависит от его инерционости .

Место установки промежуточного -привода 6 определяется так, чтобы п максимальной загрузке конвейера и, соответственно максимальном тяговом усилии, реализуемом промежуточным приводом 6, натяжение в обегающей с промежуточного привода 6 ветви ленты 1 было равно нулю при

обеспечении минимального натяжения

„мин груженой ветви Stp по провесу

(фиг.6). Таким образом, ось II провеса должна находиться не ниже оси I пробуксовки которая определяет положение сил отсчета натяжений. Положение оси I пробуксовки определяется величиной S flrtJ которая, в сво очередь, зависит от тягового усилия W,реализуемого головным приводом. Пскольку последнее при работе конвейера поддерживается постоянным, то положение оси I не изменяется.

При работе конвейера с нормальной загрузкой (промежуточный привод 6 не передает тяговое усилие) диаграмма натяжения ленты 1 представлена ломаной линией . Площад фигуры 1-2-3- -5-6 пропорциональна работе (энергии) , затрачиваемой на создание натяжения тягового органа и транспортирования груза.

При повышенной загрузке конвейера диаграмма натяжения имеет вид: 2-3 -V-5, а при максимальной загрузке: 2-3-3 - -5. В последнем случае промежуточный привод 6 передает ленте 1 максимальное тяговое

т. /MQlCe

усилие w „ . Если бы при максимальной загрузке конвейер работал без промежуточного привода 6, то диаграмма натяжений имела бы вид: 2-3-А-5. При этом максимальное натяжение ленты 1 имеет величину SMa«p и превышает максимальное натяжение SMQKC ПРИ Работе с промежуточным приводом 6 на величину, равную тяговому усилию, реализуемому промежуточным приводом 6. Площадь 1-2-3- -5-6 больше площади 1-2-3- .

5

.Формула изобретения

ветвями, огибаемые лентой приводной и натяжной барабаны, промежуточный привод с барабанным исполнительным органом и прижимными роликами, устройство регулирования тягового

усилия промежуточного привода и сравнивающее устройство, один вход которого соединен с преобразователем тока статора двигателя головного привода приводного барабана, а вы5 ход связан с устройством регулирования тягового усилия промежуточного привода, отличаю щ и и - . с я тем, что, с целью повышения надежности в работе ленточного конвей0 ера путем увеличения долговечности ленты за счет снижения действующих на нее усилий при изменении загрузки или длины ленточного конвейера, он снабжен генератором эталонных сигналов, при этом устройство регулирования тягового усилия промежуточного привода выполнено в виде блока управления и механизмов нормального и тангенциального перемещения при0 жимных роликов, установленных с возможностью изменения расстояния между ними, а второй вход сравнивающего устройства соединен с генератором эталонных сигналов.

5 2. Конвейер поп.1,отличаю- щ и и с я тем, что механизм тангенциального перемещения прижимных роликов промежуточного привода выполнен в виде сдвоенных гидроцилинд0 ров с общими поршневыми полостями и расположенными у противоположных торцов штоками, связанными с осями прижимных роликов.

п

75

19 20 24 13 22 21

,24 /30

Фиг 2

а

20

фигА

| Ленточный конвейер | 1983 |

|

SU1077835A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Ленточный конвейер | 1986 |

|

SU1382777A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ( ЛЕНТОЧНЫЙ КОНВЕЙЕР | |||

Авторы

Даты

1991-12-23—Публикация

1989-08-02—Подача