Изобретение относится к металлургии , в частности к производству изотропной холоднокатаной электротехнической стали.

Целью изобретения является улучшение магнитных свойств стали.

Вторую холодную прокатку ведут с деформацией между выступами ниже критической степени деформации на 1-3 с рассогласованием окружных скоростей не ниже А% от деформации полосы в зонах между выступами.

Установлено, что оптимальный деформационный контраст полосы имеет место, когда при закритической деформации металла в зонах насечки, в соседних зонах деформация ниже критической на 1-3%. Этот контраст достигается при выполнении прокатки с рассогласованием окружных скоростей валков не ниже t от определяемой по вытяжке полосы деформации между выступами, образованными первой прокаткой.

При деформации в зонах между насечками ниже критической более чем на 3% матрица не получает достаточных для интенсивного роста зерен кубической ориентации упругих искажений. При деформации ниже критической менее чем на 1% в матрице при отжиге формируются зародыши новых зерен, препятствующие росту зерен кубической ориентировки из зон насечки. При деформации не ниже % от вытяжки полосы достигается необходимая степень до- критической деформации в зонах между насечками и закритическая деформация в зонах насечки по всей длине рулона независимо от колебания механических

СЛ

ю to

со

соойств металла. При снижении и рассогласовании скоростей валков ниже 4 от вытяжки полосы деформация выступов реализуется смещением металла в соседние зоны так, что в них деформация может или отсутствовать, или даже иметь отрицательный знак (толщина полосы увеличивается за счет металла из зоны насечки).

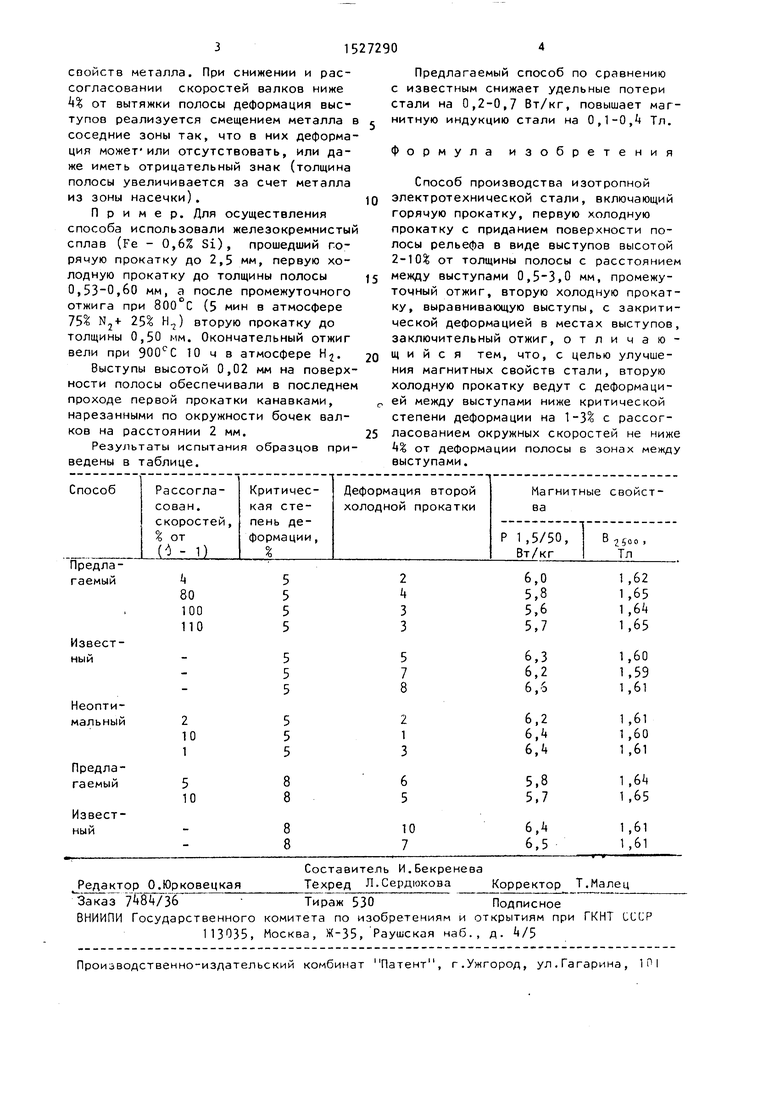

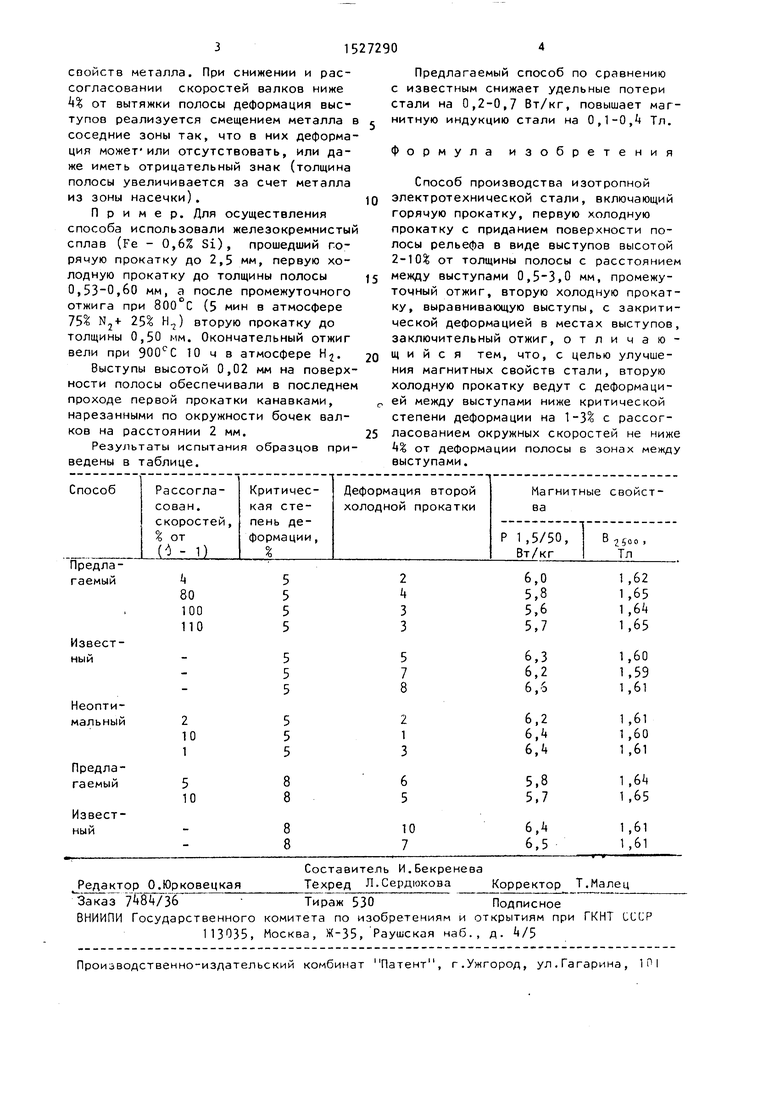

Пример. Для осуществления способа использовали железокремнистый сплав (Ге - 0,6% Si), прошедший горячую прокатку до 2,5 мм, первую холодную прокатку до толщины полосы ,60 мм, а после промежуточного отжига при 800 С (5 мин в атмосфере 75 Nj-b 25 Н) вторую прокатку до толщины 0,50 мм. Окончательный отжиг вели при 10 ч в атмосфере Н.

Выступы высотой 0,02 мм на поверхности полосы обеспечивали в последнем проходе первой прокатки канавками, нарезанными по окружности бочек валков на расстоянии 2 мм.

Результаты испытания образцов приведены в таблице.

Предлагаемый способ по сравнению с известным снижает удельные потери стали на 0,2-0,7 Вт/кг, повышает магнитную индукцию стали на 0,1-0, Тл.

формула изобретения

Способ производства изотропной электротехнической стали, включающий горячую прокатку, первую холодную прокатку с приданием поверхности полосы рельефа в виде выступов высотой 2-10 от толщины полосы с расстоянием между выступами 0,5-3,0 мм, промежуточный отжиг, вторую холодную прокатку, выравнивающую выступы, с закрити- ческой деформацией в местах выступов, заключительный отжиг, отличающийся тем, что, с целью улучшения магнитных свойств стали, вторую холодную прокатку ведут с деформацией между выступами ниже критической степени деформации на 1-3 с paccoi- ласованием окружных скоростей не ниже от деформации полосы в зонах между выступами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электротехнической холоднокатаной изотропной стали | 1983 |

|

SU1174485A1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1982 |

|

SU1087555A1 |

| Способ изготовления холоднокатаной изотропной электротехнической стали | 1989 |

|

SU1673610A1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| Способ производства холоднокатаной динамной стали | 1988 |

|

SU1595929A1 |

| Способ получения стальных полос | 1989 |

|

SU1700065A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1984 |

|

SU1180393A1 |

| Способ получения электротехнической стали | 1980 |

|

SU968085A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1520115A1 |

Изобретение относится к металлургии, в частности к производству изотропной холоднокатаной электротехнической стали. Целью изобретения является улучшение магнитных свойств стали. Способ включает горячую прокатку, первую холодную прокатку с приданием поверхности полосы рельефа в виде выступов высотой 2...10% от толщины полосы с расстоянием между выступами 0,5...3,0 мм, промежуточный отжиг, вторую холодную прокатку, выравнивающую выступы, с закритической деформацией в местах выступов, заключительный отжиг, причем вторую холодную прокатку ведут с деформацией между выступами ниже критической степени деформации на 1...3% с рассогласованием окружных скоростей не ниже 4% от деформации полосы в зонах между выступами. 1 табл.

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | |||

Авторы

Даты

1989-12-07—Публикация

1988-02-18—Подача