м w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка | 1986 |

|

SU1410110A1 |

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Экструзионная головка для наложения полимерных оболочек на кабельные изделия | 1986 |

|

SU1403104A1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Экструзионная головка | 1984 |

|

SU1319084A1 |

| Экструзионная головка | 1988 |

|

SU1537559A1 |

| Экструзионная головка | 1982 |

|

SU1073804A1 |

| Экструзионная головка для переработки термопластов | 1981 |

|

SU954248A1 |

| Экструзионная головка для наложения многослойного покрытия на кабельные изделия | 1990 |

|

SU1831721A3 |

Использование: при создании экструзион- ных головок для наложения одно-, двух-, и трехслойного наложения оболочек с умень2 шением сопротивления потоку резиновой смеси в головке. Экструзионная головка содержит корпус с по меньшей мере одним входным каналом, распределители потока с , симметричными каналами, трапецеидальными в сечении на участке от входного канала до участка завершения поворота на 90° При этом меньшее основание трапеции расположено на внутренней боковой стороне указанных каналов. Распределители могут быть расположены последовательно, при этом один из распределителей может быть выполнен с полостью для подачи охлаждающей жидкости. 2 з. п. ф-лы, 3 ил.

Изобретение относится к электротехнике, в частности к экструзионным головкам для наложения резиновых оболочек на токот проводящие жилы кабельных изделий.

Изобретение решает задачу создания экструзионной головки для наложения од- но двух- и трехслойного наложения оболочек с уменьшением длины каналов головки и уменьшением сопротивления потоку резиновой смеси в головке, повышения качества наложения оболочек с улучшением эксплуатационных характеристик головки.Известна экструзионная головка, включающая корпус и распределители первого, второго и третьего слоя, каждый распределитель представляет собой деталь, состоящую из цилиндрической и конической поверхности. На цилиндрической поверхности выполнены два симметричных распределяющих поток канала, которые поворачивают поток на

90° и распределяют его по всему диаметру цилиндрической поверхности. Конический участок предназначен для непрерывной подачи равномерного потока резиновой смеси в зону формирования оболочки.

Основной принцип конструирования таких головок заключается в том, чтобы устраг нить большую неравномерность расхода потока, или скоростей потока по всему поперечному сечению потока за поворотом его на 90°, где расход или скорость потока по внутренней или выпуклой стороне поворота в несколько раз превосходит расход по внешней, или выпуклой стороне поворота, поэтому возникает необходимость распределять поток на поверхности большего диаметра для выравнивания этой нё- равномерности, таким образом при увеличении длины распределителя увеличивается сопротивление потока, понижая каVJ

00 О СЛ

N5

честв р наложения оболочки, вследствие возможного подгорания резиновой смеси, а также большая длина ухудшает эксплуатационные характеристики голов ки, а именно условия сборки и разборки головки. И как показала практика, данные головки при их большой длине не обеспечивают выравнивание скоростей потока в формующей зоне дорн-матрицы. ;.: j . -Ч -,..

Наиболее близкой по технической сущности является экструзионная головка, содержащая корпус с входным каналом и распределитель резиновой смеси с двумя симметричными распределяющими поток каналами, выполненными на цилиндрической и конической поверхности распределителя, обеспечивающими поворот потока на 90° и его распределение по всему периметру распределителя на его конической поверхности, ;-;.,.-.,;,,;;, :;.;. .....Ч,,

Недостатком данной конструкции головки является, как и в головке, стремление уменьшить последствия неравномерности расхода потока по всему сечению канала за его поворотом на 90° за счет распределения потока по большему диаметру и подачу его

в формующую зону, тем самым увеличивая его длину, гидравлическоесопротивление потоку, энергоемкость процесса и снижая качество оболочки вследствие возможности подгорания резиновой смеси в головке, а также ухудшаются условия сборки и разборки головки. Целью заявляемого технического решения является повышение качества наложения оболочки и снижение энергоемкости процесса, а также улучшение эксплу- атационных характеристик головки путем уменьшения длины каналов распределителя. ;..- .... .; . , .. ...... ......,. . .

Целью изобретения является улучшение эксплуатационных характеристик путем уменьшения Д .Нины каналов распредёлитё- .гей . . / .- . : :;-- Ч .л-: .- v:- г:у .- ;

. Указанная цель достигается тем,, что в экструзионной головке для наложения резиновых оболочек, содержащей корпус с по меньшей мёр ё 6дНШ входном каналом, распределители потока с симметричными .каналами t внутренними выпуклыми и йа- ружнымй вынутыми поверхностями для его поворота на 90° и распределения по периметру формующего инструмента, симметричные каналы на участке от входного канала д б1 уча с тка завершения поворота на 90°.в сеченйи выполнены трапецеидальными, при этом мёнбШее основание трапеции расположено на внутренней боковой поверхности указанных каналов. Распределители расположены последовательно, и один из

них выполнен с полостью для подачи охлаждающей жидкости.

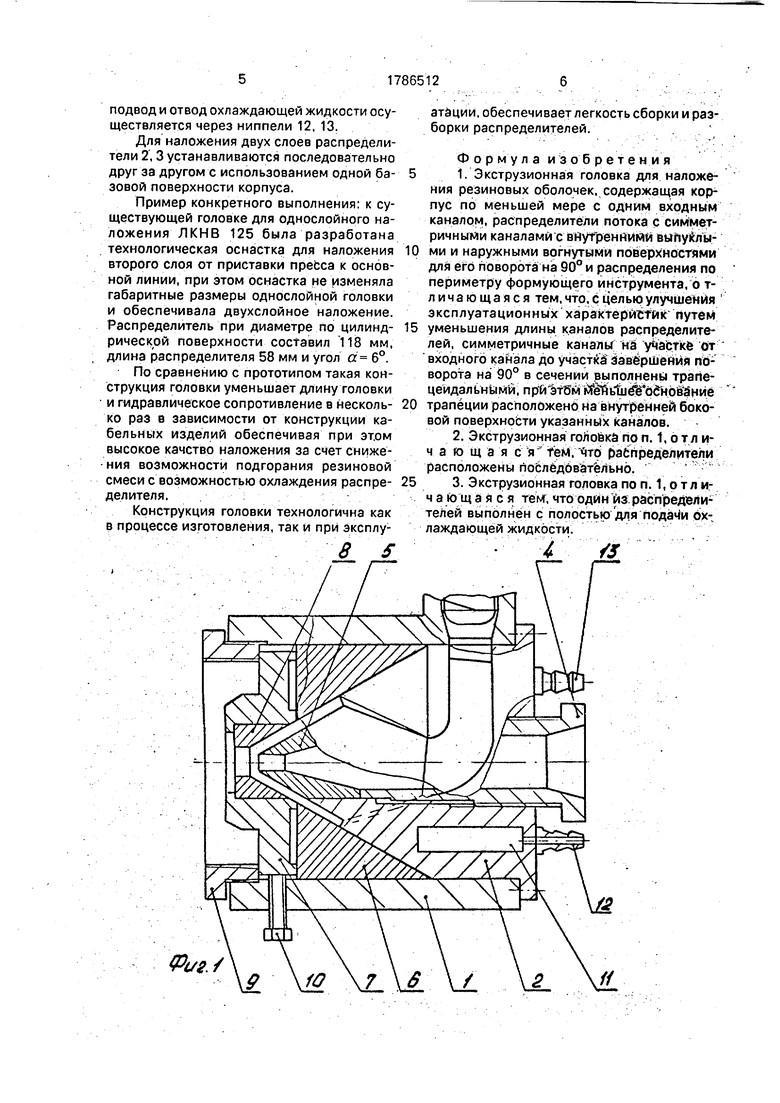

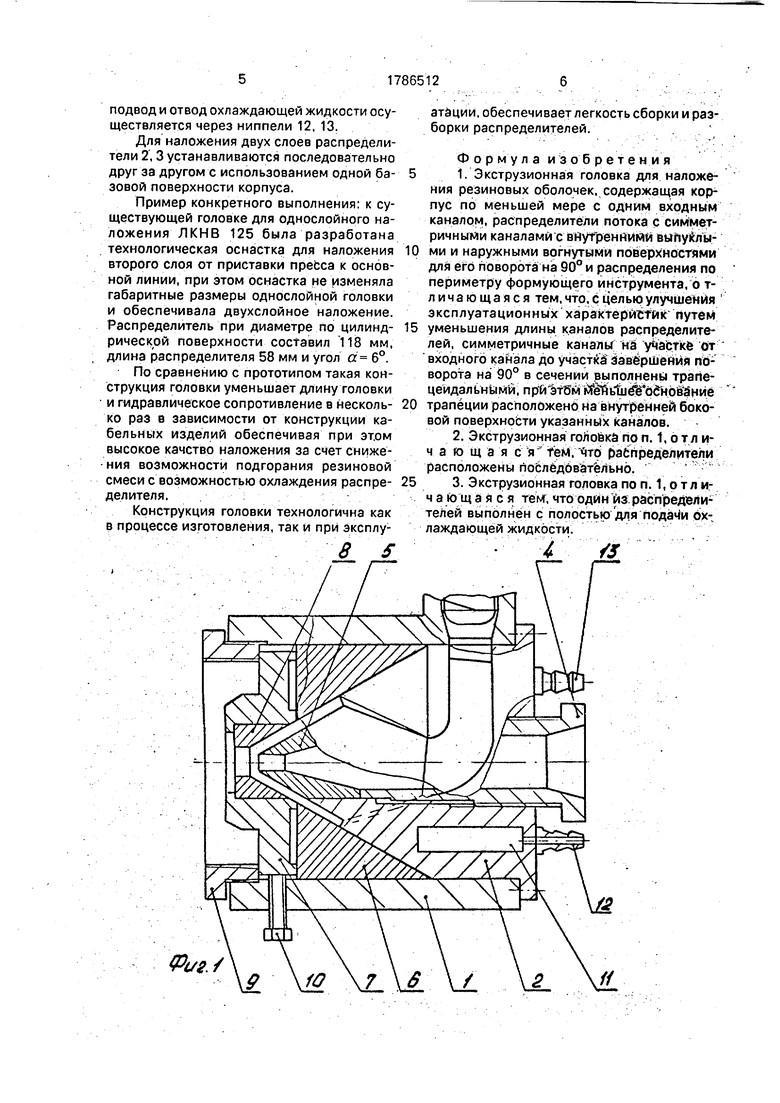

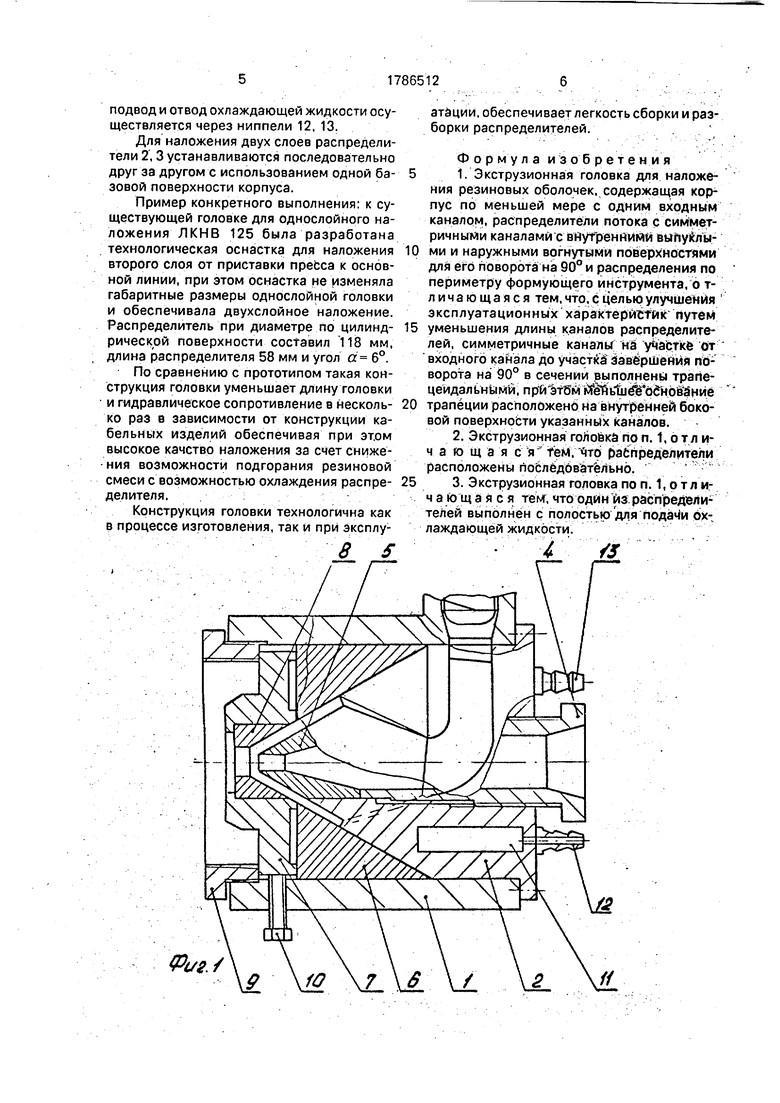

На фиг. 1 показан общий вид головки для наложения одного слоя; на фиг. 2 - общий вид головки для наложения двух слоев; на фиг. 3 - развертка каналов распределителя.

Экструзионная головка состоит из корпуса 1, в котором установлен распределитель 2 для наложения первого слоя и распределитель 3, для наложения второго слоя 3 (фиг. 2). В распределителе 2 с возможностью осевого перемещения расположен

Дорнодёржатёль 4 с Дорном 5. В корпус по

конической поверхности распределителя установлен конус 6, который закрепляется матрицедержателем 7, с матрицей 8 и гайкой 9. Регулировочные болты 10 установлены в корпусе. Охлаждающая полость 11

выполнена в распределителе 2 с подачей и сливом охлаждающей жидкости через ниппели 12, 13. Поз. 14 обозначена развертка каналов на цилиндрической поверхности распределителя (фиг. 3), 15 - развертка каналов на конической поверхности распределителя; 16 - сечение каналов на участке от входа до завершения поворота; а- угол при вершине трапеции в сечении каналов. Процесс наложения оболочки пррисходит следующим образом, экструдируем.ый

материал отчервячного процесса поступает

в распределитель 2 или распределитель 3,

при наложении двухслойной оболочки.

От входного канала корпуса поток поступает в два симметричных канала,-расположенных на цилиндрической поверхности, развертка которых показана на фиг. 3, поз. 14. Каналы на данном участке в сечении имеют трапецеидальную форму 16 с углом

а при вершине, это изменяет глубину канала по его ширине и обеспечивает равномерный расход потока по всему сечению за участком поворота, тем самым исключается цилиндрический участок распределения потока, и материал подается за поворотом на конический участок распределителя 15; по коническому участку материал подается в формующую зону дорна 5 и матрицы 8, которая установлена в матрицедержателе 7 и

закреплена гайкой 9. Осевой зазор регулируется дорнодёржателем 4. Радиальное смещение матрицы относительно дорна устанавливается регулировочными винтами

ю. ;.-,.. . - : При наложении жестких резиновых смесей на основе хайполона для исключения

перегрева головки и подгорания резиновых смесей использован распределитель с полостью 11 для охлаждения распределителя,

подвод и отвод охлаждающей жидкости осуществляется через ниппели 12, 13.

Для наложения двух слоев распределители 2, 3 устанавливаются последовательно друг за другом с использованием одной ба- зовой поверхности корпуса.

Пример конкретного выполнения: к существующей головке для однослойного наложения ЛКНВ 125 была разработана технологическая оснастка для наложения второго слоя от приставки пресса к основной линии, при этом оснастка не изменяла габаритные размеры однослойной головки и обеспечивала двухслойное наложение. Распределитель при диаметре по цилинд- рическрй поверхности составил 118 мм, длина распределителя 58 мм и угол а 6°.

По сравнению с прототипом такая конструкция головки уменьшает длинутоловки и гидравлическое сопротивление в несколь- ко раз в зависимости от конструкции кабельных изделий обеспечивая при этом высокое качство наложения за счет сниже- ния возможности подгорания резиновой смеси с возможностью охлаждения распре- делителя.

Конструкция головки технологична как в процессе изготовления, так и при эксплуатйции. обеспечивает легкость сборки и разборки распределителей..

Формула изобретения

Заказ 249Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

| Экструзионная головка | 1986 |

|

SU1410110A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления дробильным комплексом | 1981 |

|

SU967567A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-01-07—Публикация

1990-06-25—Подача