Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА С ИСПОЛЬЗОВАНИЕМ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2002 |

|

RU2242269C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ДЛЯ ВЕНТИЛЯЦИИ АВТОДОРОЖНЫХ ТОННЕЛЕЙ | 2012 |

|

RU2487245C1 |

| Способ очистки хвостовых газов от оксидов азота | 1985 |

|

SU1544469A1 |

| Способ производства азотно-водородной смеси для синтеза аммиака путем частичного окисления водорода воздухом | 2024 |

|

RU2828861C1 |

| Способ очистки газов от оксидов азота | 1989 |

|

SU1722546A1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2209378C2 |

| Способ очистки газов от оксидов азота | 1983 |

|

SU1255179A1 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1992 |

|

RU2026812C1 |

Изобретение относится к установкам для очистки отходящих газов в производстве НМОз, позволяющей снизить остаточную концентрацию NOx, CO и CHzO в очищенных газах. Установка включает последовательно соединенные трубопроводами камеру сгорания, каталитический реактор, заполненный двухслойным алюмопалладиевым катализатором, турбину с камерой сгорания, котел-утилизатор, дополнительный каталитический реактор, заполненный рутениево-палладиевым катализатором на носителе из А120з, и выхлопную трубу. Установка обеспечивает остаточную концентрацию NOx, CO и СН20, равную соответственно 36-46, 41-50 и 0.0025- 0,0095 мг/м3. 1 ил.

Изобретение относится к установкам для очистки отходящих газов в производстве азотной кислоты и может быть применено в химической и энергетической промышленности.

Цель изобретения - снижение остаточной концентрации оксидов азота, монооксида углерода и формальдегида в очищенных газах.

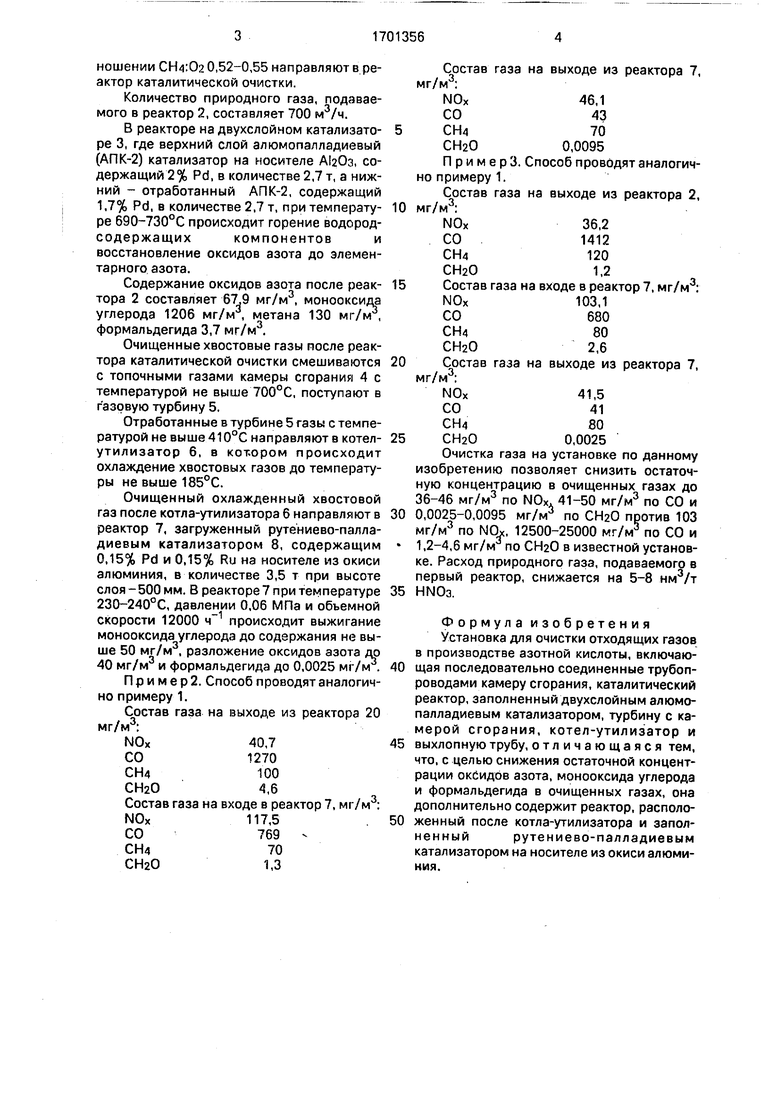

На чертеже представлена схема установки для очистки отходящих газов в производстве азотной кислоты.

Установка включает последовательно соединенные трубопроводами камеру сгорания 1, расположенную на входе реактора 2 каталитической очистки, заполненного двухслойным катализатором 3, камеру 4 сгорания, турбины 5, котел-утилизатор 6, реактор 7, заполненный рутениево-палладиевым катализатором 8 на носителе из окиси алюминия и выхлопную трубу 9.

Работа установки осуществляется следующим образом.

П р и м е р 1. Хвостовые газы в количестве 67000 нм3/ч после абсорбционных колонн с содержанием окислов азота н/б 0,15 об.% и температурой 30°С поступают в камеру сгорания 1 реактора 2, где подогреваются до температуры 500°С путем смешения их с горячими топочными газами, получаемыми при сжигании природного газа с воздухом. Коэффициент избытка кислорода на входе в камеру сгорания реактора составляет 0,9-0,95.

После камеры сгорания хвостовые газы, смешанные с природным газом (п.г.) в соотXI

О

СО

ел

Os

ношении СН4:02 0,52-0,55 направляют в реактор каталитической очистки.

Количество природного газа, подаваемого в реактор 2, составляет 700 м3/ч.

В реакторе на двухслойном катализаторе 3, где верхний слой алюмопалладиевый (АПК-2) катализатор на носителе , содержащий 2% Pd, в количестве 2,7 т, а нижний - отработанный АПК-2, содержащий 1,7% Pd, в количестве 2,7 т, при температуре 690-730°С происходит горение водород- содержащихкомпонентови

восстановление оксидов азота до элементарного азота.

Содержание оксидов азота после реактора 2 составляет 67.9 мг/м3, монооксида углерода 1206 мг/м , метана 130 мг/м , формальдегида 3,7 мг/м .

Очищенные хвостовые газы после реактора каталитической очистки смешиваются с топочными газами камеры сгорания 4 с температурой не выше 700°С, поступают в газовую турбину 5.

Отработанные в турбине 5 газы с температурой не выше410°С направляют в котел- утилизатор 6, в котором происходит охлаждение хвостовых газов до температуры не выше 185°С.

Очищенный охлажденный хвостовой газ после котла-утилизатора 6 направляют в реактор 7, загруженный рутениево-палла- диевым катализатором 8, содержащим 0,15% Pd и 0,15% Ru на носителе из окиси алюминия, в количестве 3,5 т при высоте слоя-500 мм. В реакторе 7 при температуре 230-240°С, давлении 0,06 МПа и объемной скорости 12000 происходит выжигание монооксида углерода до содержания не выше 50 мг/м3, разложение оксидов азота до 40 мг/м3 и формальдегида до 0,0025 мг/м .

П р и м е р 2. Способ проводят аналогично примеру 1.

Состав газа на выходе из реактора 20 мг/м :

NOX40,7

СО1270

СНд100

СН204,6

Состав газа на входе в реактор 7, мг/м :

NOX117.5

СО769 СН470

СН201.3

Состав газа на выходе из реактора 7, мг/м3:

МОх46.1

СО43

СН470

СН200,0095

П р и м е р 3. Способ проводят аналогично примеру 1.

Состав газа на выходе из реактора 2, мг/м3:

NOX36,2

СО1412

СН4120

СН201,2

Состав газа на входе в реактор 7, мг/м3:

NOX103,1

СО680

СН480

СН202,6

Состав газа на выходе из реактора 7,

мг/м3:

NOX СО

СН4

СН20

41

80

0.0025

Очистка газа на установке по данному изобретению позволяет снизить остаточную концентрацию в очищенных газах до 36-46 мг/м3 по NOX, 41-50 мг/м3 по СО и

0,0025-0,0095 мг/м3 по СН20 против 103 мг/м3 по NOx, 12500-25000 мг/м3 по СО и 1,2-4,6 мг/м по СН20 в известной установке. Расход природного газа, подаваемого в первый реактор, снижается на 5-8 нмэ/т

HN03.

Формула изобретения Установка для очистки отходящих газов в производстве азотной кислоты, включающая последовательно соединенные трубопроводами камеру сгорания, каталитический реактор, заполненный двухслойным алюмо- палладиевым катализатором, турбину с камерой сгорания, котел-утилизатор и

выхлопную трубу, отличающаяся тем, что, с целью снижения остаточной концентрации оксидов азота, монооксида углерода и формальдегида в очищенных газах, она дополнительно содержит реактор, расположенный после котла-утилизатора и заполненныйрутениево-палладиевымкатализатором на носителе из окиси алюминия.

oo

t

У

OQ

CD

| Катализ в азотной промышленности | |||

| Под ред | |||

| В.М.Власенко | |||

| Киев: Наукова думка, 1983, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1991-12-30—Публикация

1989-08-04—Подача