Изобретение относится к металлообработке и может найти применение для закрепления заготовок.

Целью изобретения является повышение надежное™ закрепления посредством увеличения усилий закрепления .

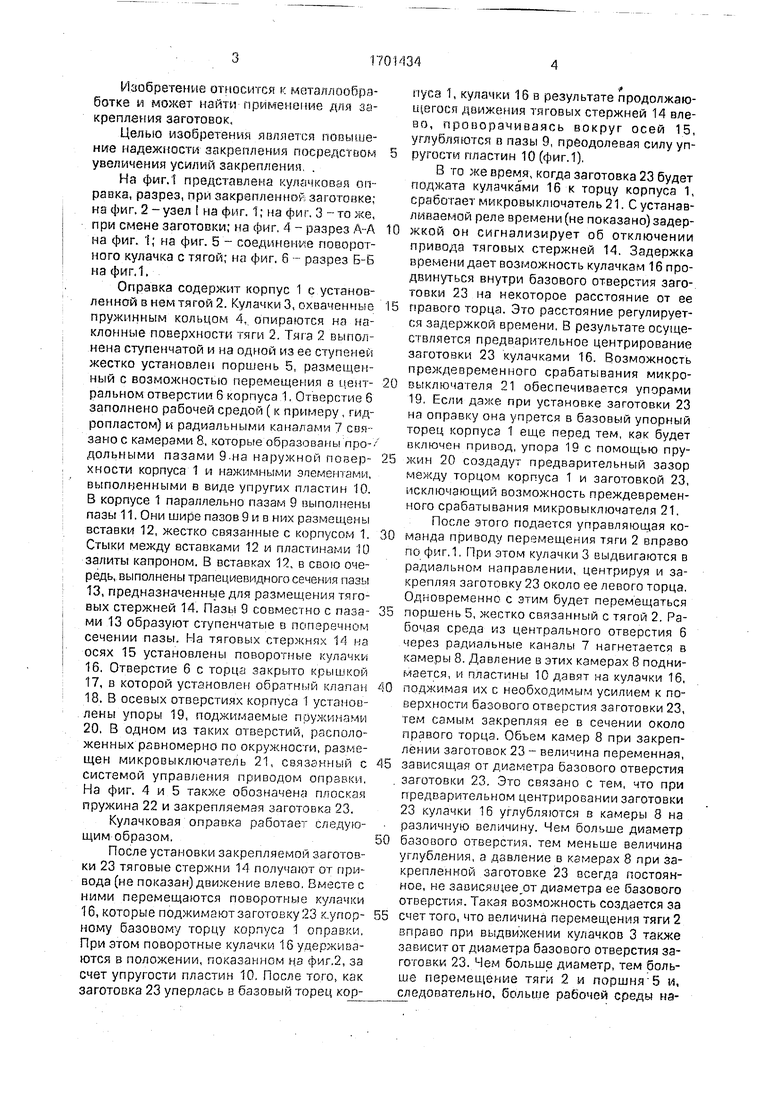

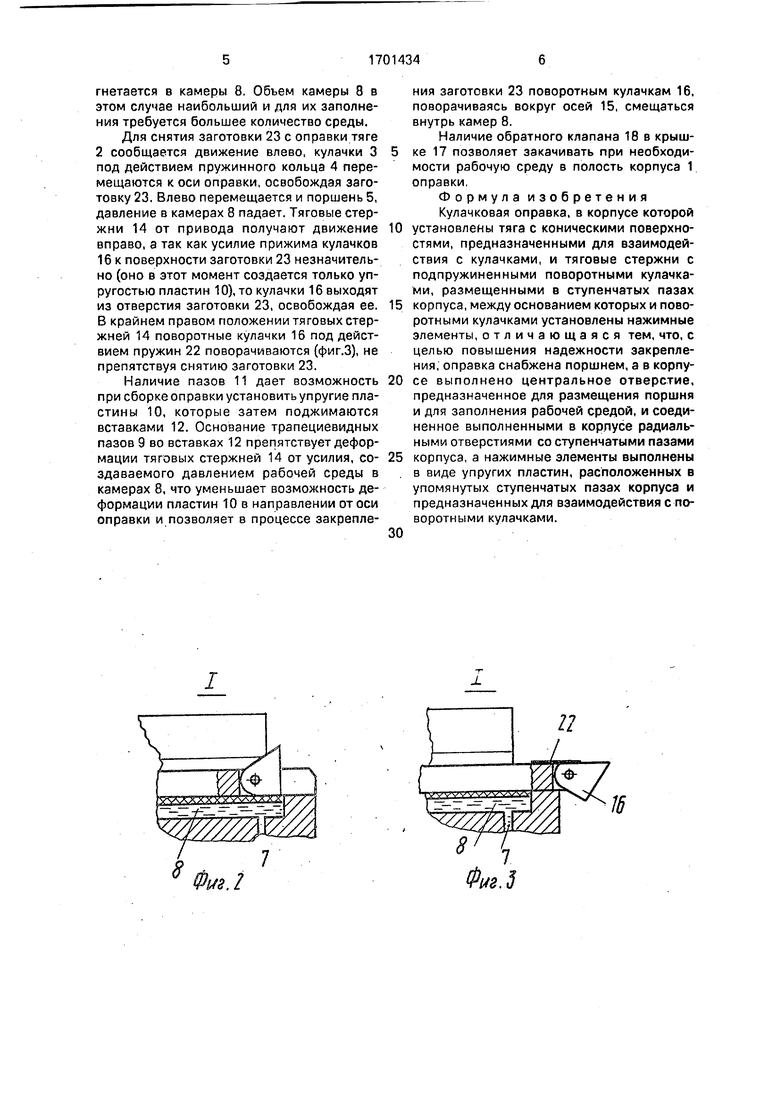

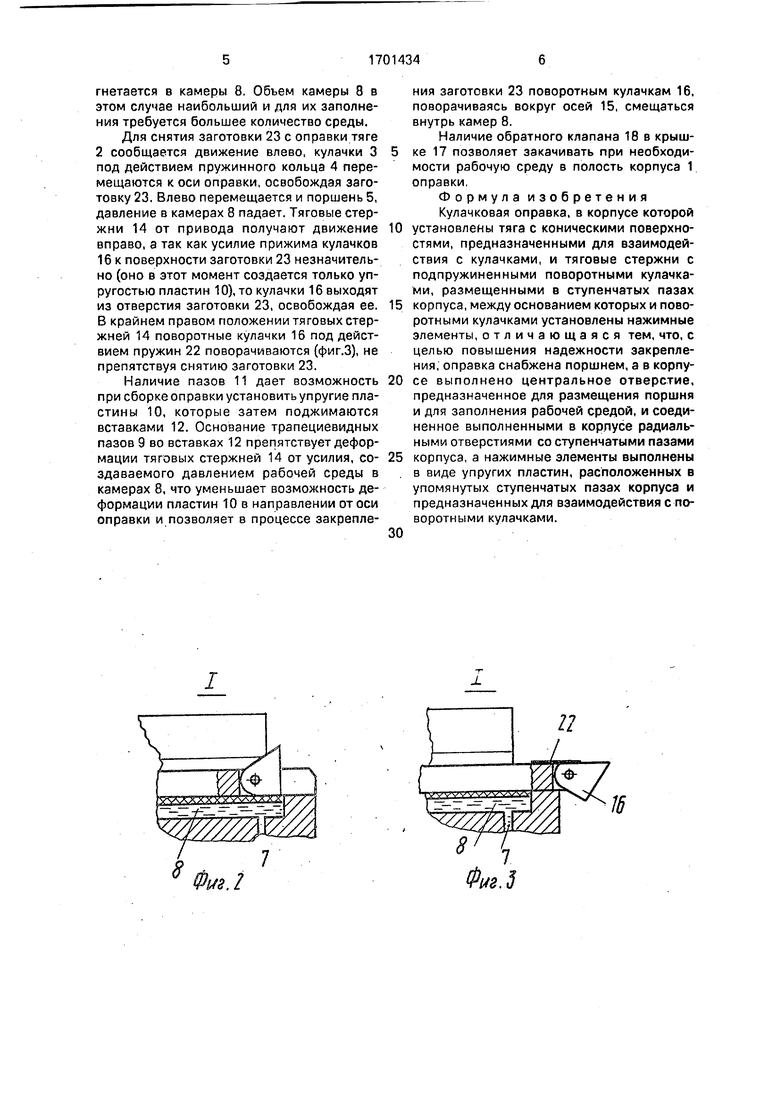

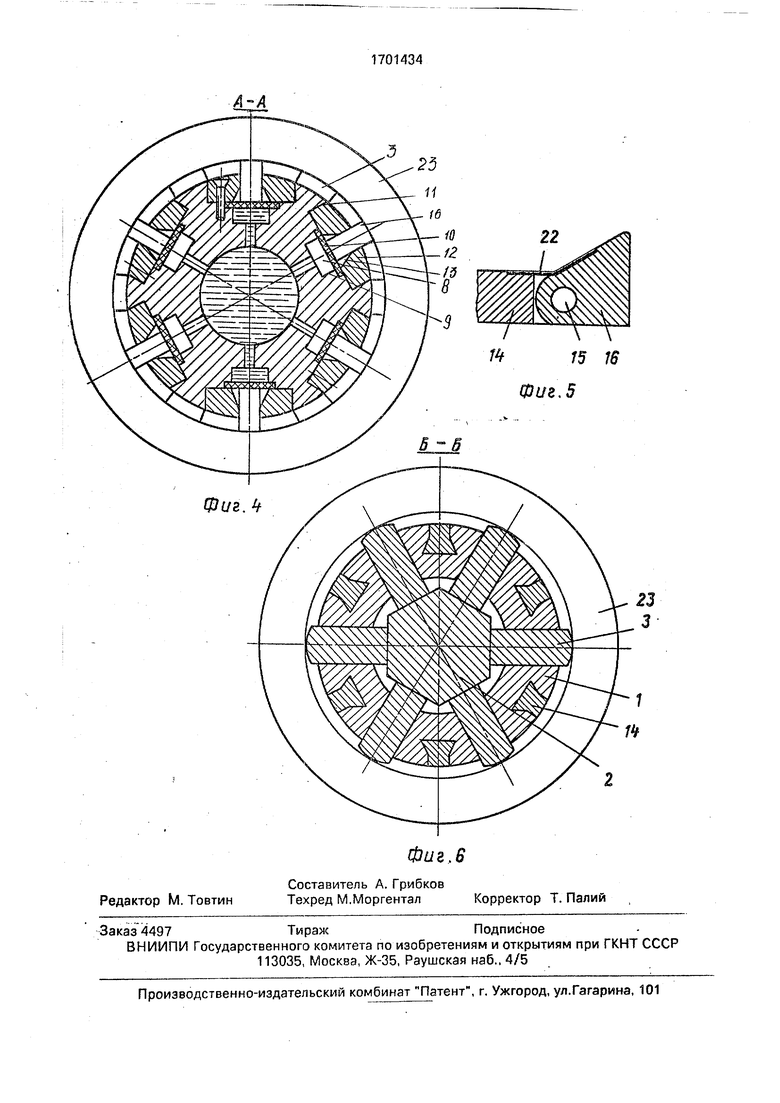

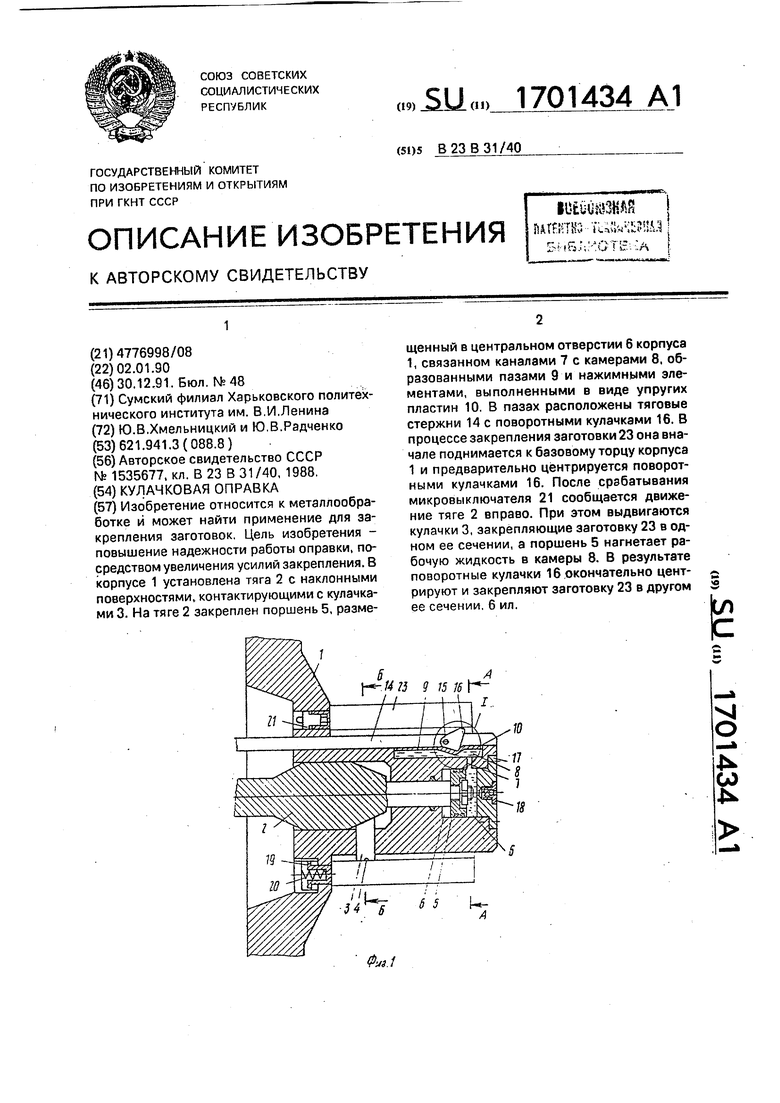

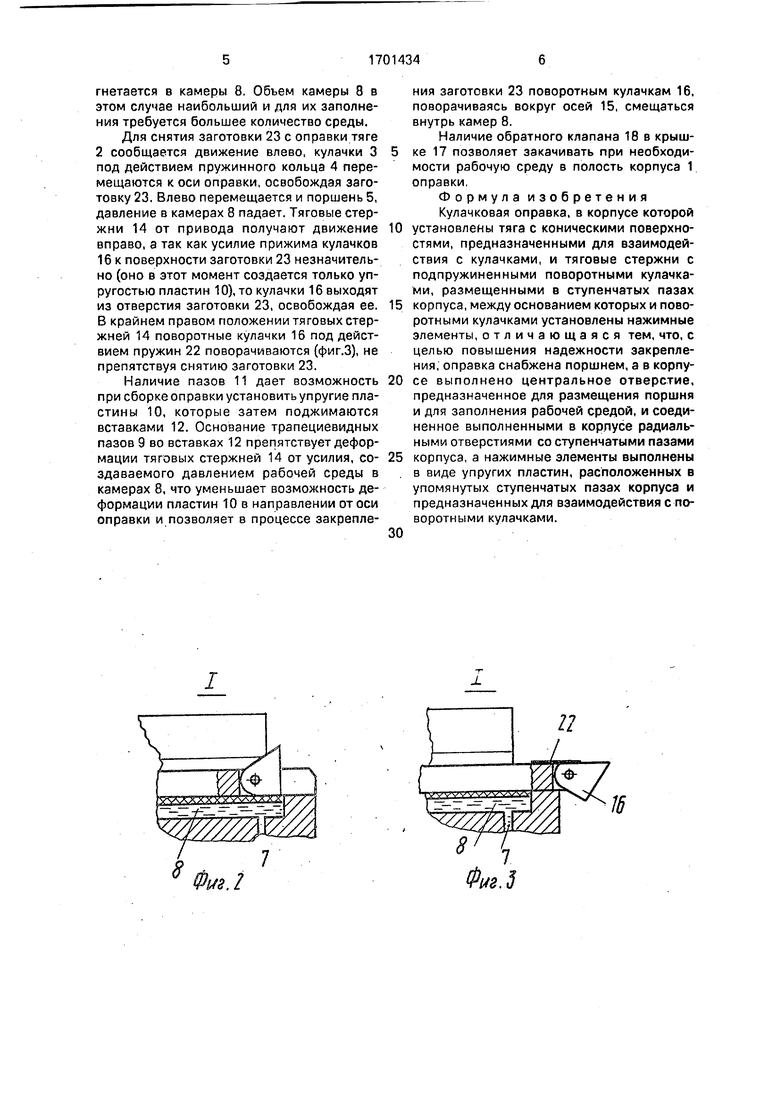

На фиг. I представлена кулачковая оправка, разрез, при закрепленног заготовке; на фиг, 2 -узел I на фиг. 1; на фиг. 3 -то же, при смене заготовки; на фит. А - разрез А А на фиг. 1; на фиг. 5 - соединение поворотного кулачка с тягой; на фиг. 6 - разрез Б-6 на фиг. 1.

Оправка содержит корпус 1 с установленной в нем тягой 2. Кулачки 3, охваченные пружинным кольцом 4. опираются на наклонные поверхности тяги 2. Тяга 9. выполнена ступенчатой и на одной из ее ступеней жестко установлен поршень 5, размещенный с возможностью перемещения в центральном отверстии 6 корпуса 1, Отверстие 6 заполнено рабочей средой ( к примеру, гидропластом) и радиальными каналами 7 соя зано с камерами 8, которые образованы продольными пазами 9 на наружной поверхности корпуса 1 и нажимными элементами, выполненными в виде упругих пластин 10. В корпусе 1 параллельно пазам 9 зыполнены пазы 11. Они шире пазов 9 и в них размещены вставки 12, жестко связанные с корпусом 1. Стыки между вставками 12 и пластинами 0 залиты капроном. В вставках 12, в свою очередь, выполнены трапециевидного сечения пазы 13, предназначенные для размещения тяговых стержней 14. Пазы 9 совместно с пазами 13 образуют ступенчатые в поперечном сечении пазы. На тяговых стержнях 14 на осях 15 установлены поворотные кулачки

16.Отверстие 6 с торца закрыто крышкой

17.в которой установлен обратный клапан

18.В осевых отверстиях корпуса 1 установлены упоры 19, поджимаемые поужинчми 20, В одном из таких отверстий, расположенных равномерно по окружности, размещен микровыключатель 21, связанный с системой управления приводом оправки. На фиг. 4 и 5 также обозначена плоская пружина 22 и закрепляемая заготовка 23.

Кулачковая оправка работает следующим образом.

После установки закрепляемой заготовки 23 тяговые стержни 14 получают or привода (не показан) движение влево. Вместе с ними перемещаются поворотные кулачки 16, которые поджимают заготовку 23 к упорному базовому торцу корпуса 1 оправки, При этом поворотные кулачки 16 удерживаются в положении, показанном нз фиг.2, за счет упругости пластин 10, После того, как заготовка 23 уперлась в базовый торец кор-

муса 1, кулачки 16 в результате продолжающегося движения тяговых стержней 14 влево, проворачиваясь вокруг осей 15, углубляются в пазы 9, преодолевая силуупругоети пластин 10 (фиг.1).

В то же время, когда заготовка 23 будет поджата кулачками 16 к торцу корпуса 1, сработает микровыключатель 21. С устанавливаемой реле времени (не показано) задер0 жкой он сигнализирует об отключении привода тяговых стержней 14. Задержка времени дает возможность кулачкам 16 продвинуться внутри базового отверстия заготовки 23 на некоторое расстояние от ее

5 правого торца. Это расстояние регулируется задержкой времени, В результате осуществляется предварительное центрирование заготовки 23 кулачками 16. Возможность преждевременного срабатывания микро0 выключателя 21 обеспечивается упорами 19. Если даже при установке заготовки 23 на оправку она упрется в базовый упорный торец корпуса 1 еще перед тем, как будет включен привод, упора 19 с помощью пру5 жин 20 создадут предварительный зазор между торцом корпуса 1 и заготовкой 23, исключающий возможность преждевременного срабатывания микровыключателя 21. После этого подается управляющая ко0 манда приводу перемещения тяги 2 вправо по фиг.1. При этом кулачки 3 выдвигаются в радиальном направлении, центрируя и закрепляя заготовку 23 около ее левого торца. Одновременно с этим будет перемещаться

5 поршень 5, жестко связанный с тягой 2. Рабочая среда из центрального отверстия 6 через радиальные каналы 7 нагнетается в камеры 8. Давление в этих камерах 8 поднимается, и пластины 10 давят на кулачки 16,

0 поджимая их с необходимым усилием к поверхности базового отверстия заготовки 23, тем самым закрепляя ее в сечении около правого торца. Объем камер 8 при закреплении заготовок 23 - величина переменная,

5 зависящая от диаметра базового отверстия заготовки 23. Это связано с тем, что при предварительном центрировании заготовки 23 кулачки 6 углубляются в камеры 8 на различную величину. Чем больше диаметр

0 базового отверстия, тем меньше величина углубления, а давление в камерах 8 при закрепленной заготовке 23 всегда постоянное, не зависящее,от диаметра ее базового отверстия. Такая возможность создается за

5 счет того, что величина перемещения тяги 2 вправо при выдвижении кулачков 3 также зависит от диаметра базового отверстия заготовки 23. Чем больше диаметр, тем больше перемещение тяги 2 и поршня 5 м, следовательно, больше рабочей среды нагнетается в камеры 8. Объем камеры 8 в этом случае наибольший и для их заполнения требуется большее количество среды.

Для снятия заготовки 23 с оправки тяге 2 сообщается движение влево, кулачки 3 под действием пружинного кольца 4 перемещаются к оси оправки, освобождая заготовку 23. Влево перемещается и поршень 5, давление в камерах 8 падает. Тяговые стержни 14 от привода получают движение вправо, а так как усилие прижима кулачков 16 к поверхности заготовки 23 незначительно (оно в этот момент создается только упругостью пластин 10), то кулачки 16 выходят из отверстия заготовки 23, освобождая ее. В крайнем правом положении тяговых стержней 14 поворотные кулачки 16 под действием пружин 22 поворачиваются (фиг.З), не препятствуя снятию заготовки 23.

Наличие пазов 11 дает возможность при сборкеоправки установить упругие пластины 10, которые затем поджимаются вставками 12. Основание трапециевидных пазов 9 во вставках 12 препятствует деформации тяговых стержней 14 от усилия, создаваемого давлением рабочей среды в камерах 8, что уменьшает возможность де- формацми пластин 10 в направлении от оси оправки и позволяет в процессе закрепле0

5

0

5

0

ния заготовки 23 поворотным кулачкам 16, поворачиваясь вокруг осей 15, смещаться внутрь камер 8.

Наличие обратного клапана 18 в крышке 17 позволяет закачивать при необходимости рабочую среду в полость корпуса 1 оправки

Формула изобретения Кулачковая оправка, в корпусе которой установлены тяга с коническими поверхностями, предназначенными для взаимодействия с кулачками, и тяговые стержни с подпружиненными поворотными кулачками, размещенными в ступенчатых пазах корпуса, между основанием которых и поворотными кулачками установлены нажимные элементы, отличающаяся тем, что, с целью повышения надежности закрепления, оправка снабжена поршнем, а в корпусе выполнено центральное отверстие, предназначенное для размещения поршня и для заполнения рабочей средой, и соединенное выполненными в корпусе радиальными отверстиями со ступенчатыми пазами корпуса, а нажимные элементы выполнены в виде упругих пластин, расположенных в упомянутых ступенчатых пазах корпуса и предназначенных для взаимодействия с поворотными кулачками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1991 |

|

SU1784410A1 |

| Оправка | 1987 |

|

SU1442331A1 |

| Оправка | 1982 |

|

SU1093417A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Оправка | 1987 |

|

SU1504008A1 |

| Устройство для выпрессовки деталей типа втулок | 1987 |

|

SU1523298A2 |

| Оправка | 1989 |

|

SU1662767A1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Устройство для центрирования заготовки на планшайбе | 1990 |

|

SU1773571A1 |

| Кулачковая оправка | 1985 |

|

SU1301572A1 |

Изобретение относится к металлообработке и может найти применение для закрепления заготовок. Цель изобретения - повышение надежности работы оправки, посредством увеличения усилий закрепления. В корпусе 1 установлена тяга 2 с наклонными поверхностями, контактирующими с кулачками 3. На тяге 2 закреплен поршень 5, размещенный в центральном отверстии 6 корпуса 1, связанном каналами 7 с камерами 8. образованными пазами 9 и нажимными элементами, выполненными в виде упругих пластин 10. В пазах расположены тяговые стержни 14 с поворотными кулачками 16. В процессе закрепления заготовки 23 она вначале поднимается к базовому торцу корпуса 1 и предварительно центрируется поворотными кулачками 16. После срабатывания микровыключателя 21 сообщается движение тяге 2 вправо. При этом выдвигаются кулачки 3, закрепляющие заготовку 23 в одном ее сечении, а поршень 5 нагнетает рабочую жидкость в камеры 8. В результате поворотные кулачки 16 окончательно центрируют и закрепляют заготовку 23 в другом ее сечении. 6 ил. 6 б„А 9 15 16 -/f-H-n I ч| О Ј К Фяг1

I

S

т

. i х у LXg

7/////ШЛ

О fh -)

JL

| Кулачковая оправка | 1988 |

|

SU1535677A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-30—Публикация

1990-01-02—Подача