Изобретение; относится к области сборки, л именно к способам полготовки под соединенно концов трубчатых элементов с последующим соединением их между собой сроркой, пайком, сболчивзнием, а тэкже 5 другими известными способами, и может Синь использовано для изготовления различного рода трубопроводов, глаоным образом с внутренним эмалевым покрытием.

Цельизобргмения -повышениеелужсб- 10 ных характеристик соединение путем обеспечения качественного нанесения покрытия ноГпооерхности фасок.

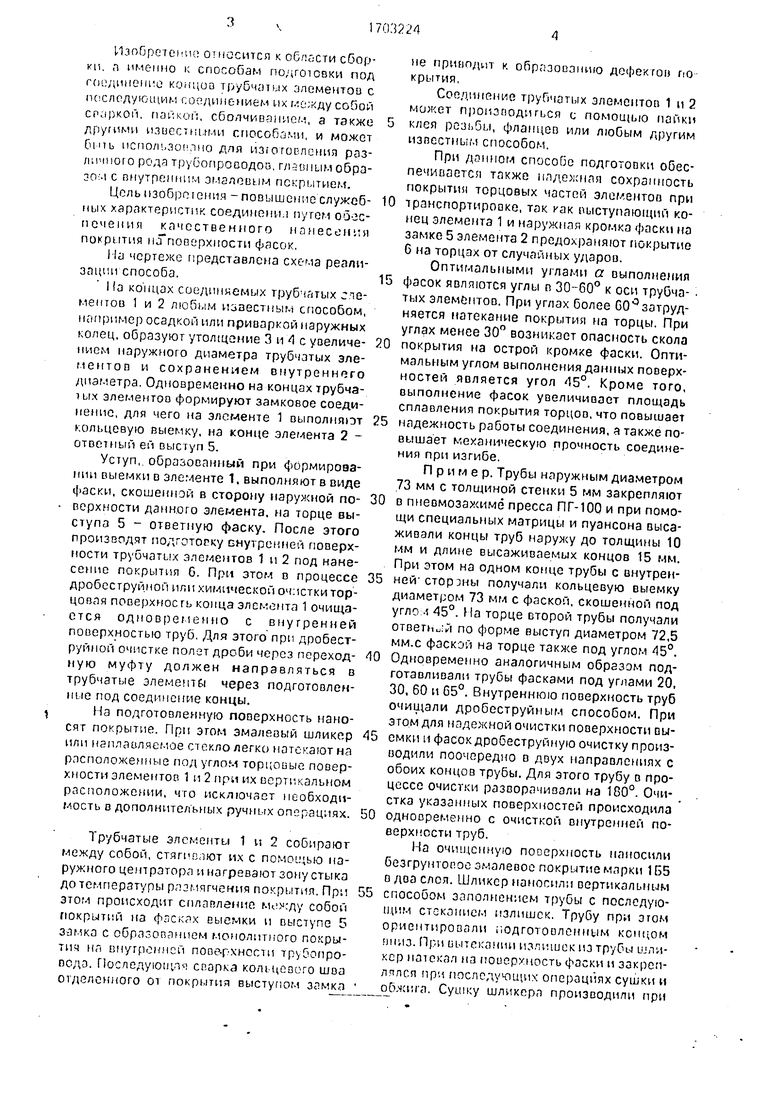

На чертеже представлена схема реализации способа.15

Па концах соединяемых трубчатых сле- ментов 1 и 2 любым известным способом, например осадкой или приваркой наружных колец, образуют утолщение 3 и А с увеличе- 20 нием наружного диаметра трубчатых элементов и сохранением внутреннего диаметра. Одновременно на концах трубчатых элементов формируют замковое соединение, для чего на элементе 1 выполняют 25 кольцевую выемку, на конце элемента 2 - ответный ей выступ 5.

Уступ,, образованный при формировании выемки о элементе 1. выполняют в виде фаски, скошенной в сторону наружной по- 30 верхности данного элемента, на торце выступа 5 - ответную фаску. После этого производят подготогку внутренней поверхности трубчатых элементов 1 и 2 под нанесение покрытия б. При этом в процессе 35 дробеструйной или химической очистки торцовая поверхность конца элемента 1 очищается одновременно с внутренней поверхностью труб. Для этого при дробеструйной очистке полет дроби через переход- 40 ную муфту должен направляться в трубчатые элемента через подготовленные под соединение концы. На подготовленную поверхность наносят покрытие. При этом эмалеоый шликер 45 или наплавляемое стекло легко натекают на расположенные под утлом торцовые поверхности элементов 1 и 2 при их вертикальном расположении, что исключает необходимость в дополнительных ручных операциях. 50

Трубчатые элементы 1 и 2 собирают между собой, стягивают их с помощью наружного центрэтора и нагревают зону стыка до температуры размягчения покрытия. При 55 этом происходит сплавление можду собой покрытий на фзсках выемки и выступе 5 замка с образованием монолитного покрытия нл внутренней пове-рхности трубопровода. Последующая сварка кольцевого шва отделенного от покрытия выступом замка

не приводит к образованию дефектов покрытия.

Соединение трубчатых элементов 1 и 2 может производиться с помощью папки клея резьбы, фланцев или любым другим известным способом.

При донном способе подготовки обеспечивается также падежная сохранность покрытия торцовых мастей элементов при транспортировке, так как выступающий конец элемента 1 и наружная кромка фаски на замке 5 элемента 2 предохраняют покрытие 6 на торцах от случайных удароо.

Оптимальными углами а выполнения фасок являются углы в 30-60° к оси трубчатых элементов. При углах более 60°зэтруд- няется натекание покрытия на торцы. При углах менее 30° возникает опасность скола покрытия на острой кромке фаски. Оптимальным углом выполнения данных поверхностей является угол 45°. Кроме того, выполнение фасок увеличивает площадь сплавления покрытия торцов, что повышает надежность работы соединения, а также повышает механическую прочность соединения при изгибе.

Пример. Трубы наружным диаметром 73 мм с толщиной стенки 5 мм закрепляют в пневмозажимё пресса ПГ-100 и при помощи специальных матрицы и пуансона высаживали концы труб наружу до толщины 10 мм и длине высаживаемых концов 15 мм. При этом на одном конце трубы с внутренней сторэны получали кольцевую выемку диаметром 73 мм с фаской, скошенной под углом 45°. На торце второй трубы получали ответной по форме выступ диаметром 72,5 мм.с фаской на торце также под углом 45°. Одновременно аналогичным образом подготавливали трубы фасками под углами 20, 30. 60 и 65°. Внутреннюю поверхность труб очищали дробеструйным способом. При этом для надежной очистки поверхности выемки и фасок дробеструйную очистку производили поочередно в двух направлениях с обоих концов трубы. Для этого трубу в процессе очистки разворачивали на 180°. Очистка указанных поверхностей происходила одновременно с очисткой внутренней поверхности труб.

На очищенную пооерхиость наносили безгрунтопое эмалевое покрытие марки 155 в два слоя. Шликер наносили вертикальным способом заполнением трубы с последующим стоканием излишек. Трубу при этом ориентировали подготовленным концом fjiiiic. При вытекании излишек из трубы шликер натекал на поверхность фаски и закреплялся при последующих операциях сушки и обжига. Сушку шликера производили при

:емг.с/ лгурЈ 120°С, обжиг при темперэтуf - - ()/.

ре CL-U и

Качество покрытия определяли оизу- альным осмотром. Результаты припслсны о таблице.

При стыковке пыступ на конце одной труби сводили в кольцевую выемку на конце другой трубы до соприкосновения эмалированных поверхностей фасок. После этого участок стыка с помощью кольцевого индуктора нагревали до температуры 750°С. при которой эмаль находится в разм ягченном состоянии, При этом за счет одновременного сжатия стыкуемых труб эмалевое покрытие на торцах сплавлялось между собой. После удаления нагревательного устройства производили прихватку и сварку стыка.

Применение дэнного способа обеспечивает качественное нанесение покрытия на торцы труб и предохранение его от повреждений при транспортировке.

Формула изобретения Способ подготовки под соединение концов трубчатых элементов, преимущественно эмалированных по внутренней поверхности, при котором на внутренней поверхности одного из элементов формируют кольцевую выемку, выходящую на свободный торец этого элемента, при этом

размеры и форму выемки выполняют соответствующими размерам и форме наружной поверхности конца второго элемента, переход между внутренними поверхностями выемки и трубчатого элемента выполняют в

виде фаски, скошенной в сторону наружной поверхности данною трубчатого элемента, на торце второго трубчатиго элемента также выполняют фаску, ответную указанной, отличающийся тэм, что, с целью повышения служебных характеристик соединения путем обеспечения качественного нанесения покрытия на поверхности фасок, последние выполняют под углом 30-60° к оси трубчатых элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки труб с внутренним эмалевым покрытием | 1987 |

|

SU1479249A1 |

| СПОСОБ БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2009 |

|

RU2413794C1 |

| Способ сварки изделий | 1989 |

|

SU1764906A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2015 |

|

RU2602715C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА, ТРУБЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2007 |

|

RU2347657C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ТРУБНАЯ ФРЕЗЕРНАЯ ГОЛОВКА | 2005 |

|

RU2342224C2 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

Авторы

Даты

1992-01-07—Публикация

1989-02-07—Подача