Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении заходной части электрических контактов из проволоки.

Известен автомат для изготовления деталей из проволоки, в котором для изготовления заходной части имеется механизм заточки и заходная часть получается обработкой одного конца детали двухкромочным фасонным резцом.

Недостатком механизма заточки в указанном автомате является возможность остатка стружки обрабатываемого материала на изделии. Кроме того, при обработке миниатюрных изделий из тонкой проволоки может происходить скручивание изделия из проволоки, что в конечном итоге приводит к сбоям в работе. При этом возникает необходимость значительного уменьшения подачи резцовой головки на один оборот, в результате чего снижается производительность. Известен также проволочно-гвоздильный пресс-автомат для штамповки гвоздей, в котором заострение гвоздя осуществляется двумя пуансонами.

Недостатком механизма заострения гвоздя в проволочно-гвоздильном автомате является возможность образования облоя на заостряемой части, низкое качество, что неприемлемо в миниатюрных изделиях из проволоки (электрические соединители).

Целью изобретения является расширение технологических возможностей и повышение качества изготовления заходной части детали преимущественно пирамидальной формы.

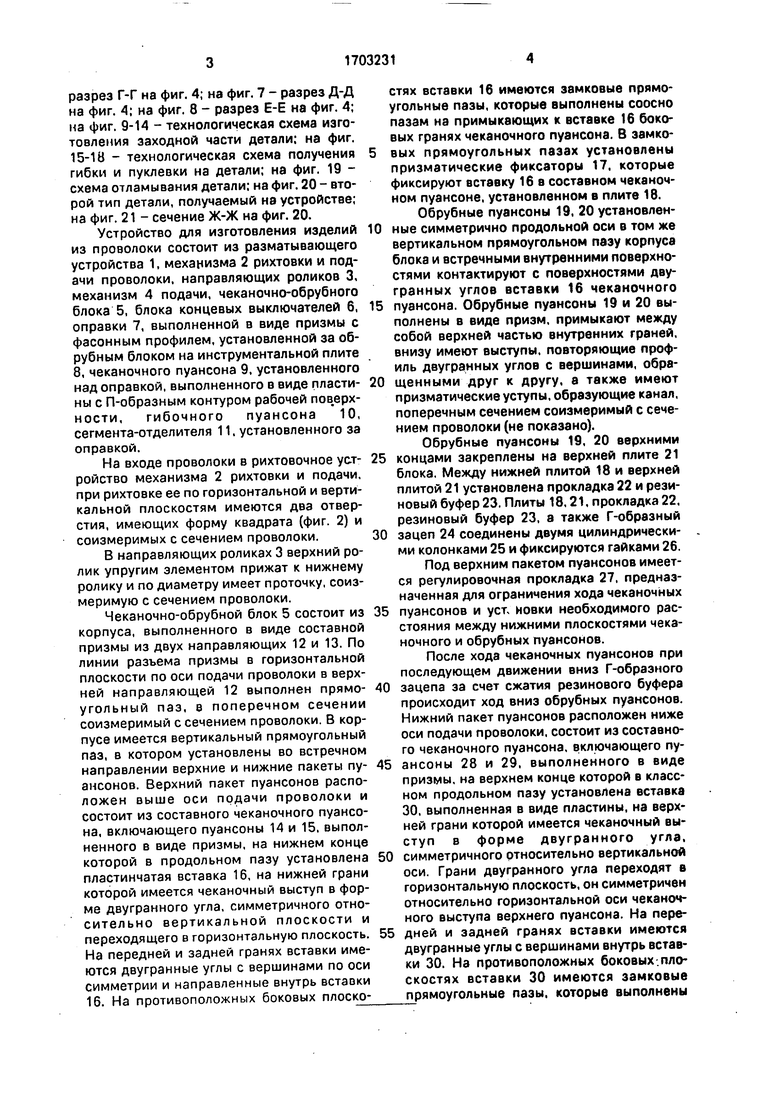

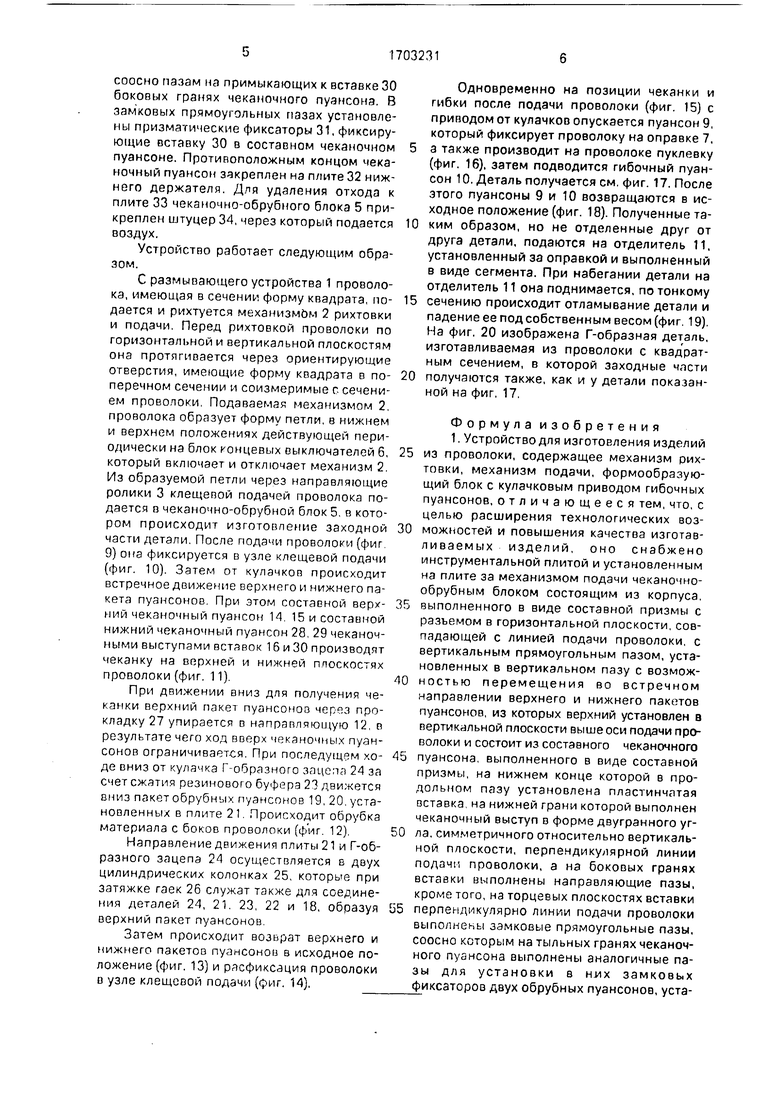

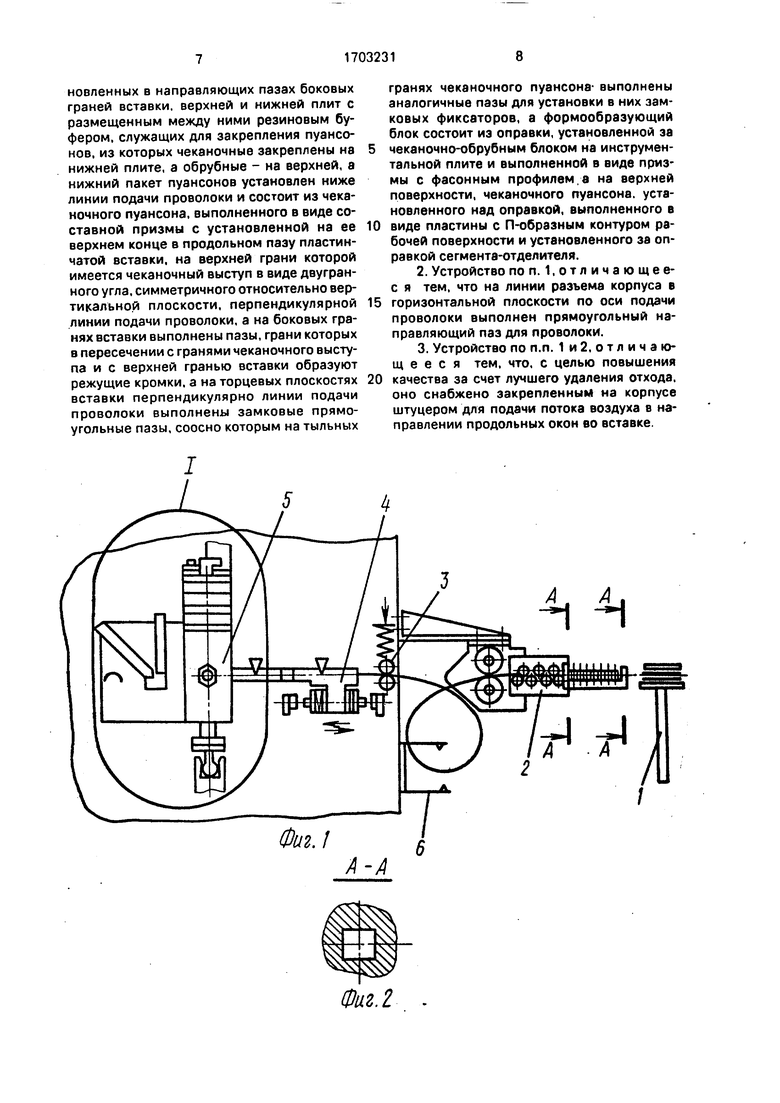

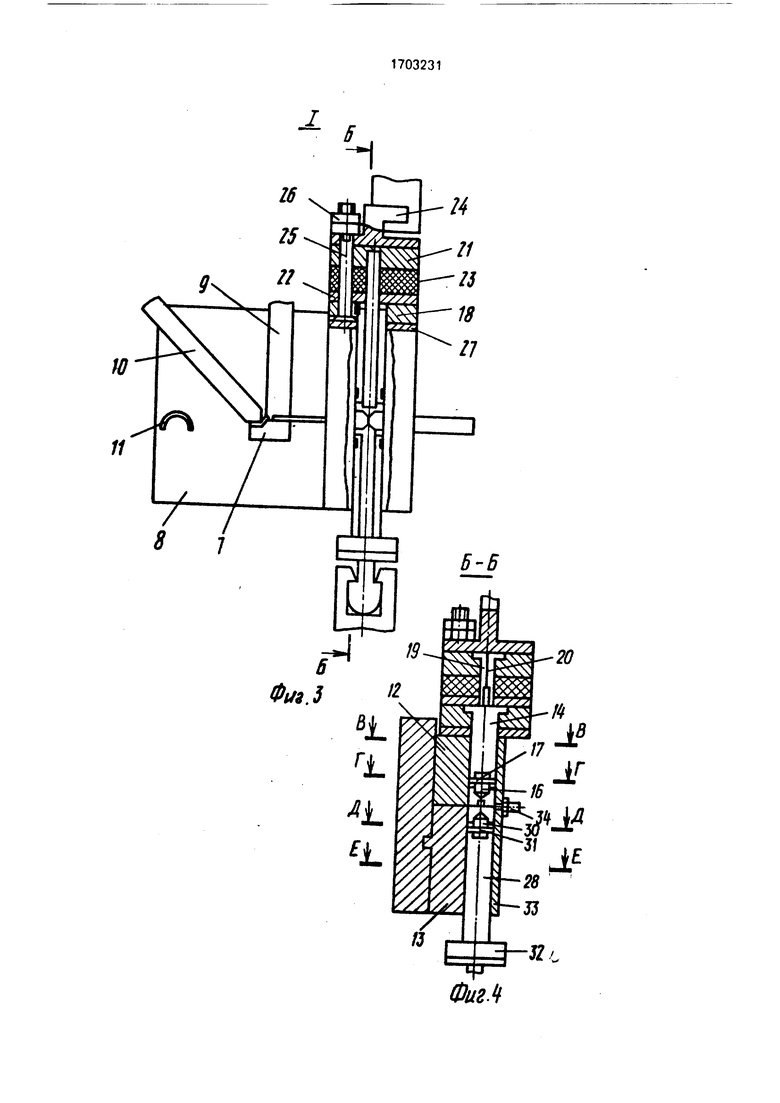

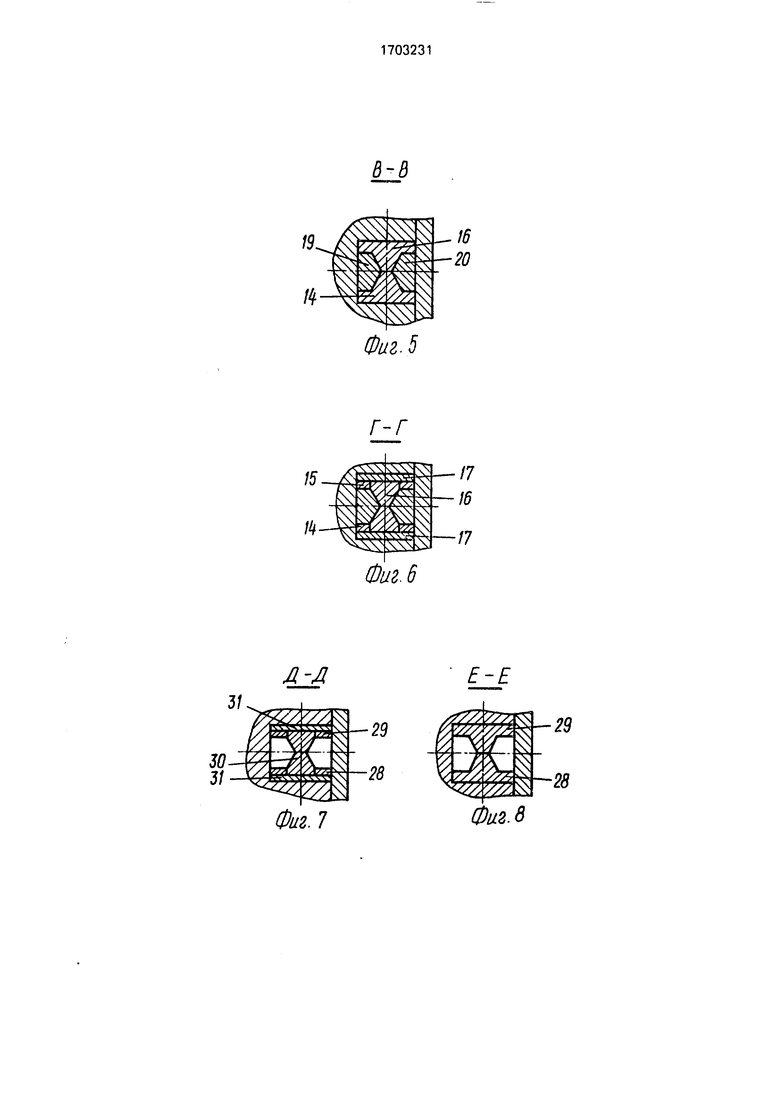

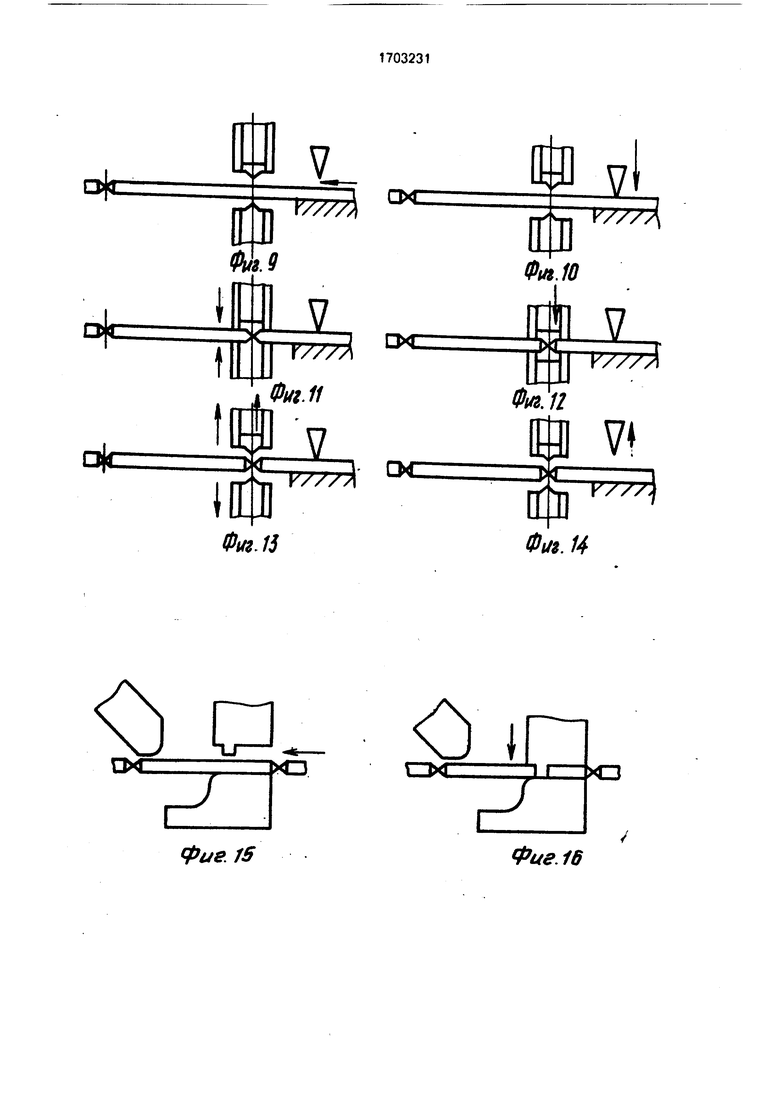

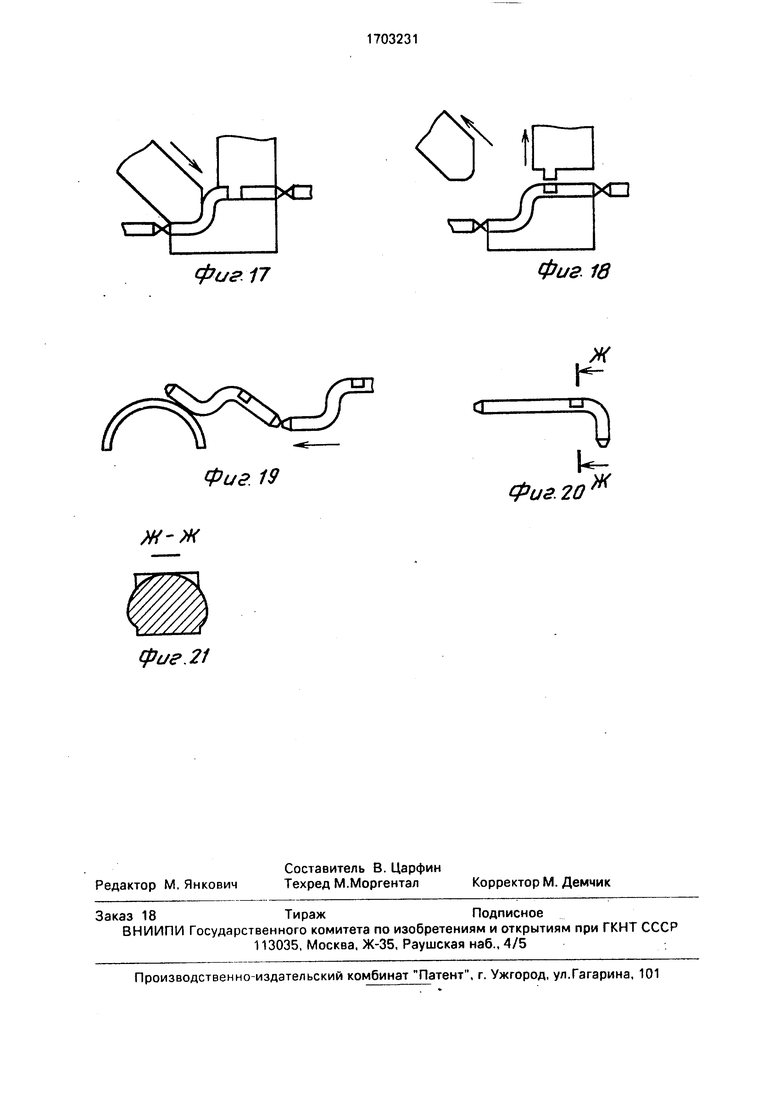

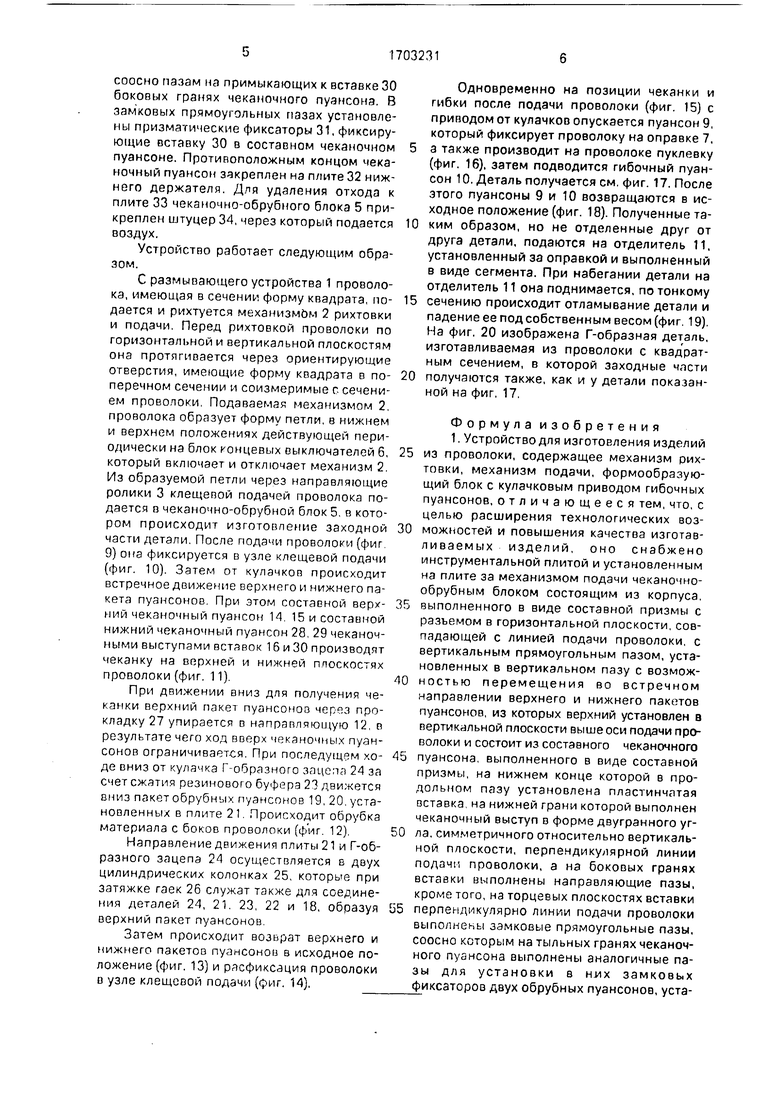

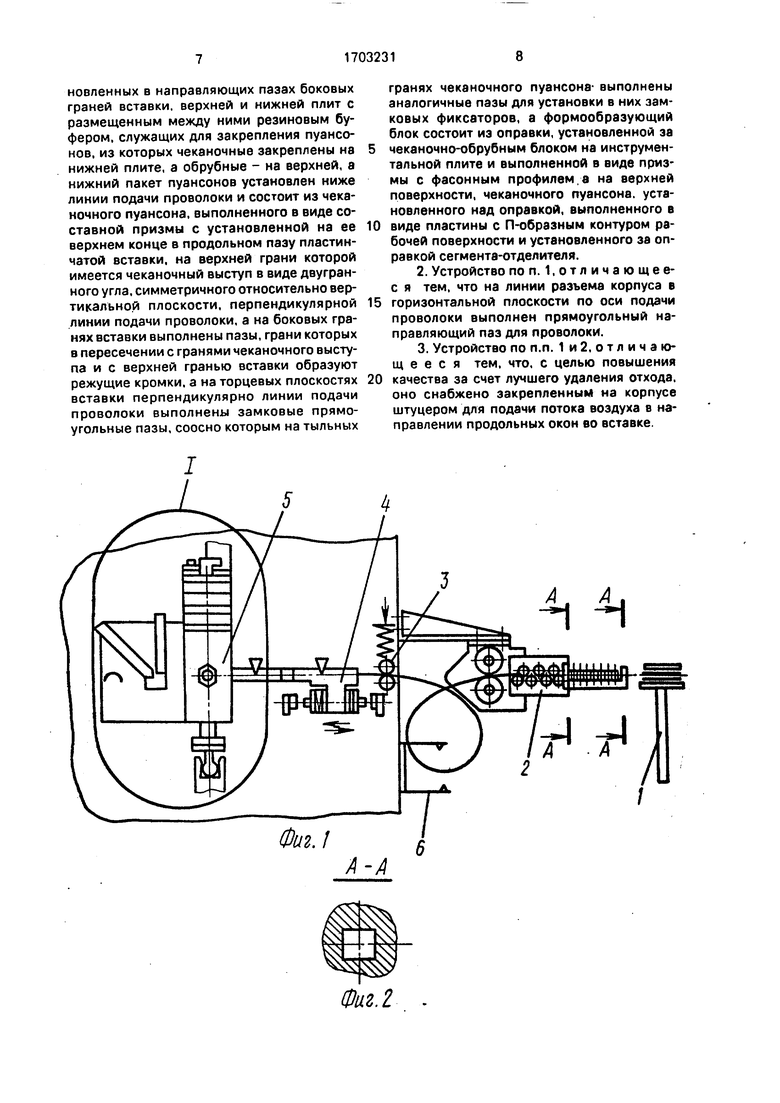

На фиг. 1 изображено устройство для изготовления изделий из проволоки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг, 4 - разрез Б-Б на фиг. 3: на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 разрез Г-Г на фиг. 4; на фиг. 7 - разрез Д-Д на фиг. 4; на фиг. 8 - разрез Е-Е на фиг. 4; на фиг. 9-14 - технологическая схема изготовления заходной части детали; на фиг. 15-18 - технологическая схема получения гибки и пуклевки на детали; на фиг. 19 - схема отламывания детали; на фиг. 20 - второй тип детали, получаемый на устройстве; на фиг. 21 - сечение Ж-Ж на фиг. 20.

Устройство для изготовления изделий из проволоки состоит из разматывающего устройства 1, механизма 2 рихтовки и подачи проволоки, направляющих роликов 3, механизм 4 подачи, чеканочно-обрубного блока 5, блока концевых выключателей б, оправки 7, выполненной в виде призмы с фасонным профилем, установленной за обрубным блоком на инструментальной плите 8, чеканочного пуансона 9, установленного над оправкой, выполненного в виде пластины с П-образным контуром рабочей пов.ерх- ности, гибочного пуансона 10, сегмента-отделителя 11, установленного за оправкой.

На входе проволоки в рихтовочное устройство механизма 2 рихтовки и подачи, при рихтовке ее по горизонтальной и вертикальной плоскостям имеются два отверстия, имеющих форму квадрата (фиг. 2) и соизмеримых с сечением проволоки.

В направляющих роликах 3 верхний ролик упругим элементом прижат к нижнему ролику и по диаметру имеет проточку, соизмеримую с сечением проволоки.

Чеканочно-обрубной блок 5 состоит из корпуса, выполненного в виде составной призмы из двух направляющих 12 и 13. По линии разъема призмы в горизонтальной плоскости по оси подачи проволоки в верхней направляющей 12 выполнен прямоугольный паз, е поперечном сечении соизмеримый с сечением проволоки. В корпусе имеется вертикальный прямоугольный паз, в котором установлены во встречном направлении верхние и нижние пакеты пуансонов. Верхний пакет пуансонов расположен выше оси подачи проволоки и состоит из составного чеканочного пуансона, включающего пуансоны 14 и 15, выполненного в виде призмы, на нижнем конце которой в продольном пазу установлена пластинчатая вставка 16, на нижней грани которой имеется чеканочный выступ в форме двугранного угла, симметричного относительно вертикальной плоскости и переходящего в горизонтальную плоскость. На передней и задней гранях вставки имеются двугранные углы с вершинами по оси симметрии и направленные внутрь вставки 16. На противоположных боковых плоскостях вставки 16 имеются замковые прямоугольные пазы, которые выполнены соосно пазам на примыкающих к вставке 16 боковых гранях чеканочного пуансона. В замковых прямоугольных пазах установлены призматические фиксаторы 17, которые фиксируют вставку 16 в составном чеканочном пуансоне, установленном в плите 18. Обрубные пуансоны 19, 20 установлен0 ные симметрично продольной оси в том же вертикальном прямоугольном пазу корпуса блока и встречными внутренними поверхностями контактируют с поверхностями двугранных углов вставки 16 чеканочного

5 пуансона. Обрубные пуансоны 19 и 20 выполнены в виде призм, примыкают между собой верхней частью внутренних граней, внизу имеют выступы, повторяющие профиль двугранных углов с вершинами, обра0 щенными друг к другу, а также имеют призматические уступы, образующие канал, поперечным сечением соизмеримый с сечением проволоки (не показано).

Обрубные пуансоны 19, 20 верхними

5 концами закреплены на верхней плите 21 блока. Между нижней плитой 18 и верхней плитой 21 установлена прокладка 22 и резиновый буфер 23. Плиты 18,21, прокладка 22, резиновый буфер 23, а также Г-образный

0 зацеп 24 соединены двумя цилиндрическими колонками 25 и фиксируются гайками 26. Под верхним пакетом пуансонов имеется регулировочная прокладка 27, предназначенная для ограничения хода чеканочных

5 пуансонов и уст. иовки необходимого расстояния между нижними плоскостями чеканочного и обрубных пуансонов.

После хода чеканочных пуансонов при последующем движении вниз Г-образного

0 зацепа за счет сжатия резинового буфера происходит ход вниз обрубных пуансонов. Нижний пакет пуансонов расположен ниже оси подачи проволоки, состоит из составного чеканочного пуансона, включающего пу5 ансоны 28 и 29, выполненного в виде призмы, на верхнем конце которой в классном продольном пазу установлена вставка 30, выполненная в виде пластины, на верхней грани которой имеется чеканочный выступ в форме двугранного угла,

0 симметричного относительно вертикальной оси. Грани двугранного угла переходят в горизонтальную плоскость, он симметричен относительно горизонтальной оси чеканочного выступа верхнего пуансона. На пере5 дней и задней гранях вставки имеются двугранные углы с вершинами внутрь вставки 30. На противоположных боковых-.плоскостях вставки 30 имеются замковые прямоугольные пазы, которые выполнены

соосно пазам на примыкающих к вставке 30 боковых гранях чеканочного пуансона. В замковых прямоугольных пазах установлены призматические фиксаторы 31, фиксирующие вставку 30 в составном чеканочном пуансоне. Противоположным концом чеканочный пуансон закреплен на плите 32 нижнего держателя. Для удаления отхода к плите 33 чеканочно-обрубного блока 5 прикреплен штуцер 34, через который подается воздух.

Устройство работает следующим образом.

С размывающего устройства 1 проволока, имеющая в сечении форму квадрата, подается и рихтуется механизмом 2 рихтовки и подачи. Перед рихтовкой проволоки по горизонтальной и вертикальной плоскостям она протягивается через ориентирующие отверстия, имеющие форму квадрата в поперечном сечении и соизмеримые с сечением проволоки, Подаваемая механизмом 2, проволока образует форму петли, в нижнем и верхнем положениях действующей периодически на блок концевых выключателей 6, который включает и отключает механизм 2. Из образуемой петли через направляющие ролики 3 клещевой подачей проволока подается в чеканочно-обрубной блок 5, в котором происходит изготовление заходной части детали. После подачи проволоки (фиг. 9) она фиксируется в узле клещевой подачи (фиг. 10). Затем от кулачков происходит встречное движение верхнего и нижнего пакета пуансонов, При этом составной верхний чеканочный пуансон 14. 15 и составной нижний чеканочный пуансон 28, 29 чеканочными выступами вставок 16 и 30 производят чеканку на верхней и нижней плоскостях проволоки (фиг. 11).

При движении вниз для получения чеканки верхний пакет пуансонов через прокладку 27 упирается в направляющую 12, в результате чего ход вверх чеканочных пуансонов ограничивается. При последущем ходе вниз от кулачка Г-образного зацепа 24 за счет сжатия резинового буфера 23 движется вниз пакет обрубных пуансонов 19, 20. установленных в плите 21. Происходит обрубка материала с боков проволоки (фиг. 12),

Направление движения плиты 21 и Г-образного зацепа 24 осуществляется в двух цилиндрических колонках 25, которые при затяжке гаек 26 служат также для соединения деталей 24, 21. 23, 22 и 18, образуя верхний пакет пуансонов.

Затем происходит возврат верхнего и нижнего пакетов пуансоном в исходное положение (фиг. 13) и расфиксация проволоки в узле клещевой подачи (фиг. 14).

Одновременно на позиции чеканки и гибки после подачи проволоки (фиг. 15) с приводом от кулачков опускается пуансон 9, который фиксирует проволоку на оправке 7,

а также производит на проволоке пуклевку (фиг. 16), затем подводится гибочный пуансон 10. Деталь получается см. фиг. 17. После этого пуансоны 9 и 10 возвращаются в исходное положение (фиг. 18). Полученные таким образом, но не отделенные друг от друга детали, подаются на отделитель 11, установленный за оправкой и выполненный в виде сегмента. При набегании детали на отделитель 11 она поднимается, по тонкому

сечению происходит отламывание детали и падение ее под собственным весом (фиг. 19). На фиг. 20 изображена Г-образная деталь, изготавливаемая из проволоки с квадратным сечением, в которой заходные части

получаются также, как и у детали показанной на фиг, 17,

Формула изобретения

1. Устройство для изготовления изделий

из проволоки, содержащее механизм рихтовки, механизм подачи, формообразую- щий блок с кулачковым приводом гибочных пуансонов, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества изготавливаемых изделий, оно снабжено инструментальной плитой и установленным на плите за механизмом подачи чеканочно- обрубным блоком состоящим из корпуса,

выполненного в виде составной призмы с разъемом в горизонтальной плоскости, совпадающей с линией подачи проволоки, с вертикальным прямоугольным пазом, установленных в вертикальном пазу с возможностью перемещения во встречном направлении верхнего и нижнего пакетов пуансонов, из которых верхний установлен в вертикальной плоскости выше оси подачи проволоки и состоит из составного чеканочного

пуансона, выполненного в виде составной призмы, на нижнем конце которой в продольном пазу установлена пластинчатая вставка, на нижней грани которой выполнен чеканочный выступ в форме двугранного угла, симметричного относительно вертикальной плоскости, перпендикулярной линии подачи проволоки, а на боковых гранях вставки выполнены направляющие пазы, кроме того, на торцевых плоскостях вставки

перпендикулярно линии подачи проволоки выполнены замковые прямоугольные пазы, соосно которым на тыльных гранях чеканочного пуансона выполнены аналогичные пазы для установки в них замковых фиксаторов двух обрубных пуансонов, установленных в направляющих пазах боковых граней вставки, верхней и нижней плит с размещенным между ними резиновым буфером, служащих для закрепления пуансонов, из которых чеканочные закреплены на нижней плите, а обрубные - на верхней, а нижний пакет пуансонов установлен ниже линии подачи проволоки и состоит из чеканочного пуансона, выполненного в виде составной призмы с установленной на ее верхнем конце в продольном пазу пластинчатой вставки, на верхней грани которой имеется чеканочный выступ в виде двугранного угла, симметричного относительно вертикальной плоскости, перпендикулярной линии подачи проволоки, а на боковых гранях вставки выполнены пазы, грани которых в пересечении с гранями чеканочного выступа и с верхней гранью вставки образуют режущие кромки, а на торцевых плоскостях вставки перпендикулярно линии подачи проволоки выполнены замковые прямоугольные пазы, соосно которым на тыльных

гранях чеканочного пуансона- выполнены аналогичные пазы для установки в них замковых фиксаторов, а формообразующий блок состоит из оправки, установленной за

чеканочно-обрубным блоком на инструментальной плите и выполненной в виде призмы с фасонным профилем а на верхней поверхности, чеканочного пуансона, установленного над оправкой, выполненного в

виде пластины с П-образным контуром рабочей поверхности и установленного за оправкой сегмента-отделителя.

2. Устройство по п. 1,отличающее- с я тем, что на линии разъема корпуса в горизонтальной плоскости по оси подачи проволоки выполнен прямоугольный направляющий паз для проволоки.

3. Устройство по п.п. 1 и 2, отличающее с я тем, что, с целью повышения качества за счет лучшего удаления отхода, оно снабжено закрепленным на корпусе штуцером для подачи потока воздуха в направлении продольных окон во вставке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Штамп последовательного действия | 1972 |

|

SU476918A1 |

| Автомат для изготовления изделий из проволоки | 1980 |

|

SU917890A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для подачи и переноса заготовок в штампах | 1983 |

|

SU1175599A1 |

| Штамп совмещенного действия для вырубки и чеканки листового материала | 1973 |

|

SU464363A1 |

| Способ изготовления слаботочных скользящих контактов | 1982 |

|

SU1050024A1 |

| Универсально-гибочный автомат | 1982 |

|

SU1079335A1 |

Изобретение относится к обработке металлов давлением, может быть использовано при изготовлении заходной части электрических контактов из проволоки и позволяет расширить технологические возможности и повысить качество. Устройство содержит чеканочно-обрубной блок, состоящий из корпусас вертикальным прямоугольным пазом, в котором во встречном направлении установлены верхние и нижние пакеты пуансонов. Верхний пакет пуансонов расположен выше оси подачи проволоки и состоит из составленного чеканочного пуансона и составного обрубного пуансона. Нижний пакет пуансона расположен ниже оси подачи проволоки и состоит из составного чеканочного пуансона. При встречном движение верхнего и нижнего чеканочного пуансонов они производят чеканку на верхней и нижней плоскостях проволоки. При последующем ходе вниз обрубного пуансона происходит обрубка материала с боков проволоки. 2 з.п. ф-л ы, 21 ил.

А-А

Фиг. 2

-I -I

А Т1

л

С

8

и

п

Фиг Л

Л-Д

Фиг. 7

17

Фиг. 6

Е-Е

Фиг. 8

0мг 15

2

Ф/й /5

01

СИ

Фиг. 14

О

I

r bd----п

с

О

. /

/

фиг 17

Фиг. 19

Н-Ж

фиг.21

ХП

Фиг. 1в

о.

ъ

k- Фиг. 20

| Автомат для изготовления изделий из проволоки | 1980 |

|

SU917890A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-07—Публикация

1989-01-19—Подача