ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ П^;ГЕй11Ш''Таг:к-'^"-йн | 1973 |

|

SU361053A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРАВКИ | 1973 |

|

SU380425A1 |

| СПОСОБ ОДНОВРЕМЕННОЙ ЭЛЕКТРОЭРОЗИОННОЙ х ОБРАБОТКИ НЕСКОЛЬКИХ ФАСОННЫХ ДЕТАЛЕЙ | 1971 |

|

SU315557A1 |

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

| Способ электроэрозионного легирования стальных деталей более легкоплавкими материалами | 1990 |

|

SU1834759A3 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ И ОБРАБОТКИ | 1967 |

|

SU193294A1 |

| Способ электроэрозионной обработки внутренних цилиндрических поверхностей | 1986 |

|

SU1407712A1 |

| Способ электроэрозионного формообразования | 1980 |

|

SU956211A1 |

| Способ изготовления инструмента для обработки металлов давлением | 1983 |

|

SU1172637A1 |

| Станок для электроэрозионной обработки | 1972 |

|

SU479605A1 |

Изобретение относится к машиностроению, в частности к электроэрозионной обработке токопроводящих материалов. Цель изобретения - расширение технологических возможностей при обработке конических отверстий за счет профилирования электрода-инструмента с учетом его износа в процессе обработки. Обработку осуществляют электродом-инструментом, рабочий конец которого отогнут на величину L под углом а относительно оси вращения. При этом диаметр электрода-инструмента d. величина отгиба L его рабочей части и угол а определены из соотношений L (D0- do)/2; d do - 21: a- arcsin 3d0-2 2XD0-do)/ 2 y3ho(D0+ D0d0-2do2), где do диаметр малого основания обрабатываемого конического отверстия; Do - диаметр большого основания обрабатываемого конического отверстия; h0 - высота конической части обрабатываемого отверстия: уэ - относительный объемный износ электрода-инструмента; I - межэлектродный зазор. 3 ил.

Изобретение относится к машиностроению, в частности к электроэрозионной обработке токопроводящих материалов.

Цель изобретения - расширение технологических возможностей при обработке конических отверстий.

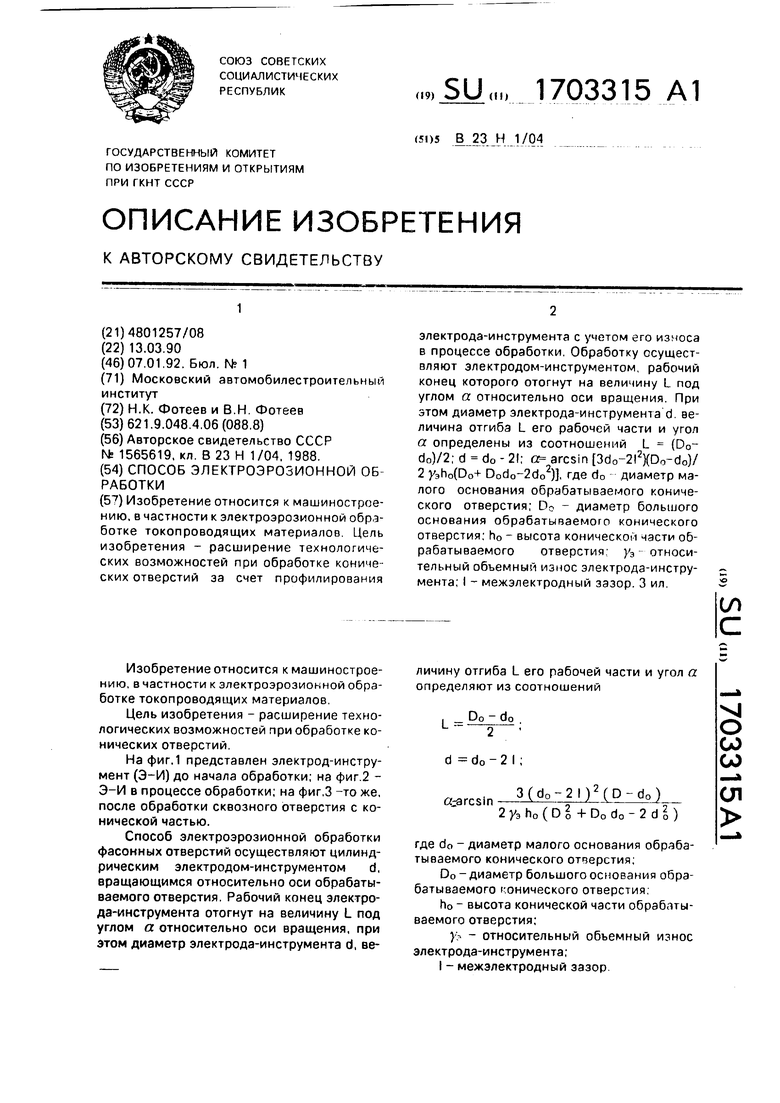

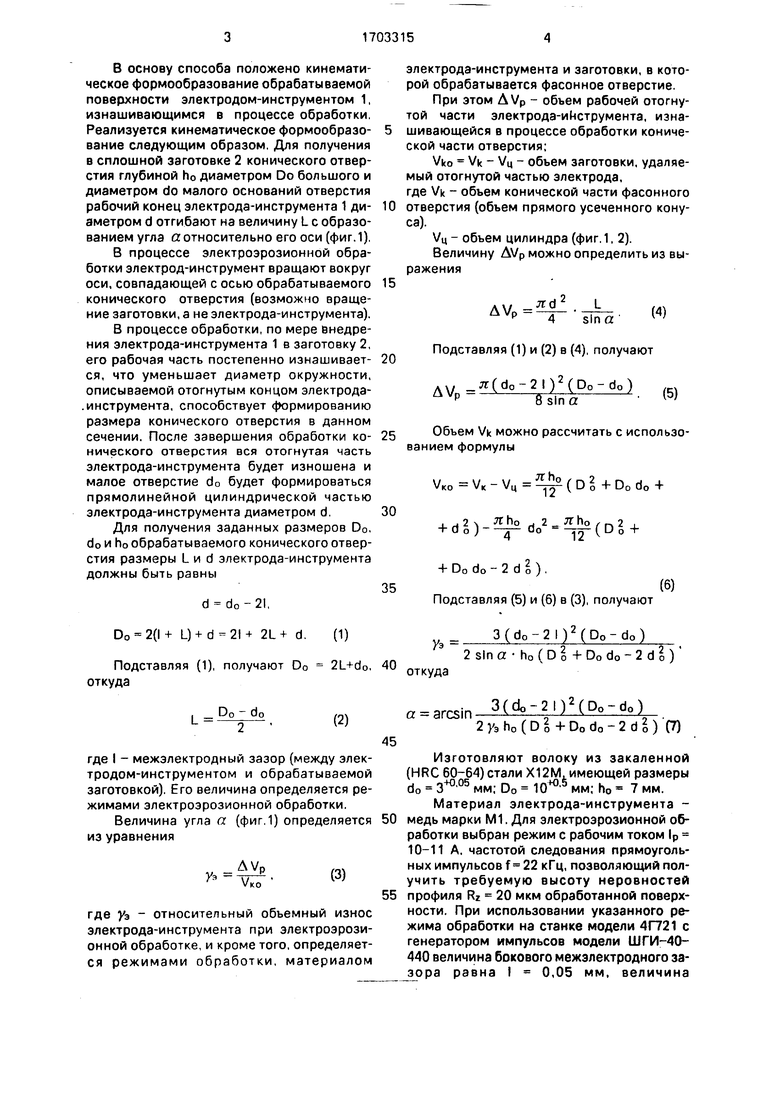

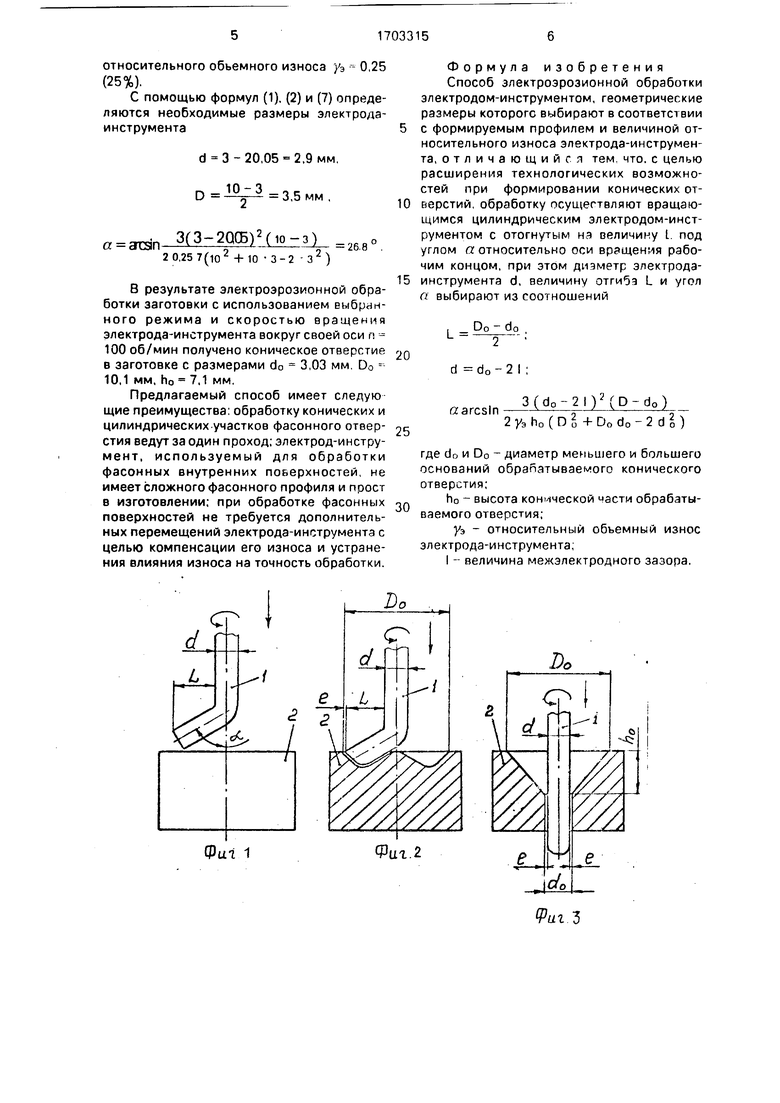

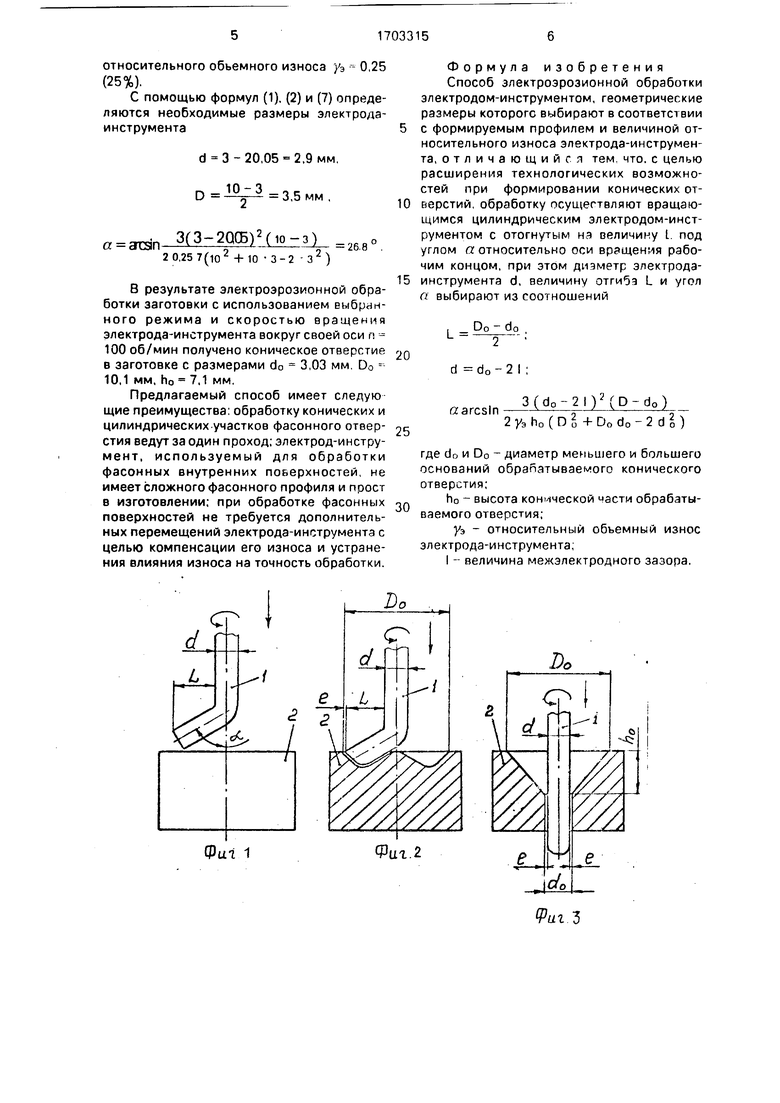

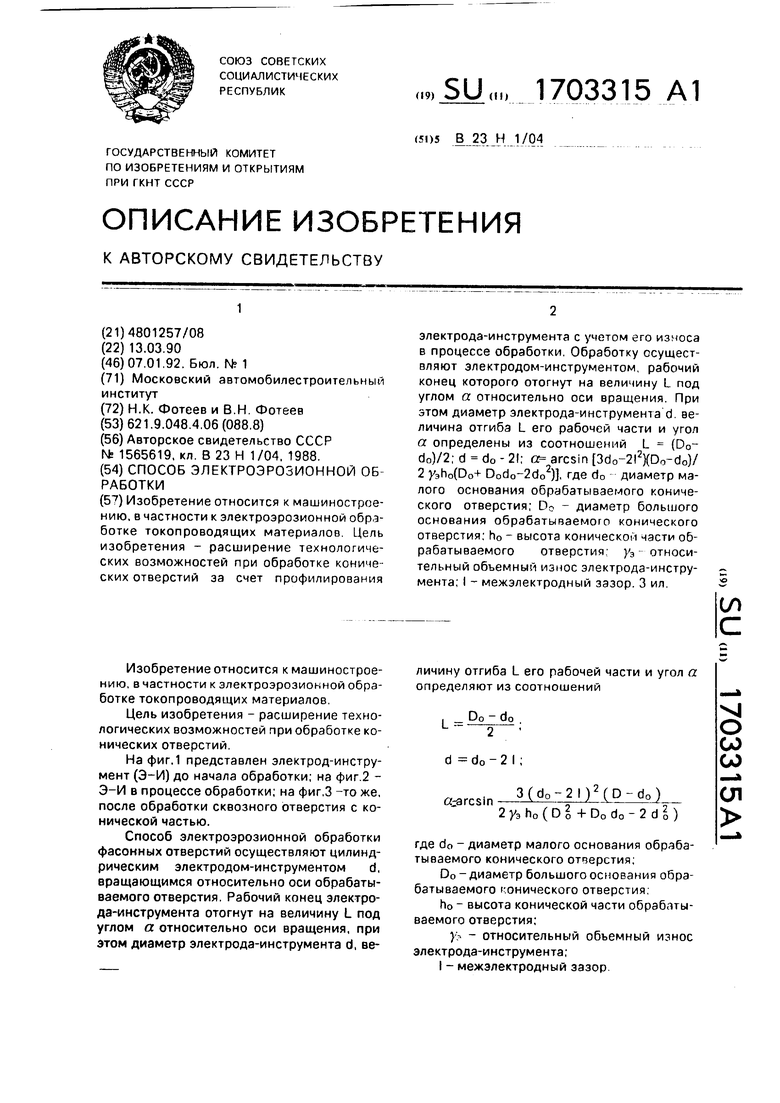

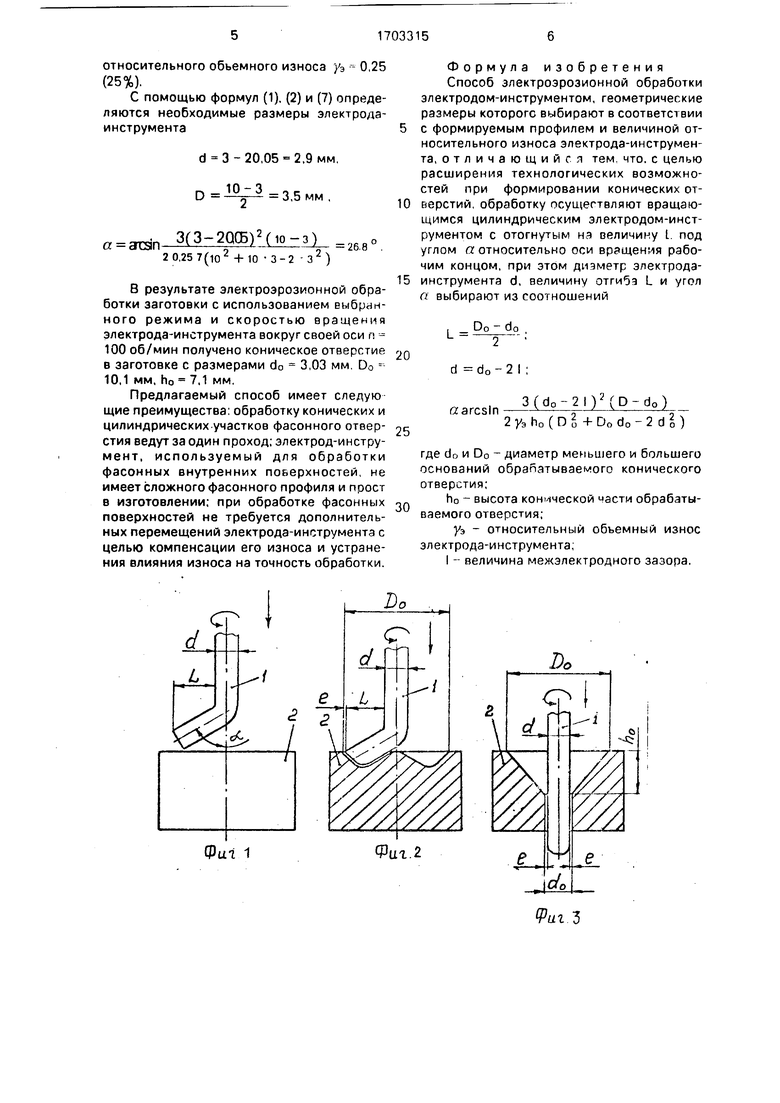

На фиг.1 представлен электрод-инструмент (Э-И) до начала обработки; на фиг.2 - Э-И в процессе обработки; на фиг.З -то же, после обработки сквозного отверстия с конической частью.

Способ электроэрозионной обработки фасонных отверстий осуществляют цилиндрическим электродом-инструментом d, вращающимся относительно оси обрабатываемого отверстия. Рабочий конец электрода-инструмента отогнут на величину L под углом а относительно оси вращения, при этом диаметр электрода-инструмента d, величину отгиба L его рабочей части и угол а определяют из соотношений

L

Do-dc

d do - 2 I

%arcsln

3(d0-2l)2(D-d0) 2 уэ h0 ( D Ј + Do do - 2 d о )

XI

О СО CJ

ел

где do - диаметр малого основания обрабатываемого конического отверстия;

Do - диаметр большого основания обрабатываемого конического отверстия.

h0 - высота конической части обрабатываемого отверстия;

у - относительный объемный износ электрода-инструмента;

I - межэлектродный зазор.

В основу способа положено кинематическое формообразование обрабатываемой поверхности электродом-инструментом 1, изнашивающимся в процессе обработки. Реализуется кинематическое формообразование следующим образом, Для получения в сплошной заготовке 2 конического отверстия глубиной h0 диаметром Do большого и диаметром do малого оснований отверстия рабочий конец электрода-инструмента 1 диаметром d отгибают на величину L с образованием угла «относительно его оси (фиг.1).

В процессе электроэрозионной обработки электрод-инструмент вращают вокруг оси, совпадающей с осью обрабатываемого конического отверстия (возможно вращение заготовки, а не электрода-инструмента).

В процессе обработки, по мере внедрения электрода-инструмента 1 в заготовку 2, его рабочая часть постепенно изнашивается, что уменьшает диаметр окружности, описываемой отогнутым концом электрода- . инструмента, способствует формированию размера конического отверстия в данном сечении. После завершения обработки конического отверстия вся отогнутая часть электрода-инструмента будет изношена и малое отверстие do будет формироваться прямолинейной цилиндрической частью электрода-инструмента диаметром d.

Для получения заданных размеров Do. do и ho обрабатываемого конического отверстия размеры L и d электрода-инструмента должны быть равны

d d0-2l, Do 2(1+ L) + d 2l+ 2L+ d. (1)

Подставляя (1), получают Do 2L+do, 40 откуда

Do - dp L --2--

(2)

где I - межэлектродный зазор (между электродом-инструментом и обрабатываемой заготовкой). Его величина определяется режимами электроэрозионной обработки.

Величина угла а (фиг.1) определяется из уравнения

AVC

-v

(3)

где уэ - относительный объемный износ электрода-инструмента при электроэрозионной обработке, и кроме того, определяется режимами обработки, материалом

электрода-инструмента и заготовки, в которой обрабатывается фасонное отверстие.

При этом A Vp - объем рабочей отогнутой части электрода-инструмента, изна- шивающейся в процессе обработки конической части отверстия;

Vko Vk - V4 - объем заготовки, удаляемый отогнутой частью электрода, где Vk - объем конической части фасонного отверстия (объем прямого усеченного конуса).

Vu - объем цилиндра (фиг. 1, 2). Величину AVp можно определить из выражения

AVD

jtd

(4)

р 4 sin a Подставляя (1) и (2) в (4), получают

AVp(d°-2,2n(aD°-d°). (5)

25Объем Vk можно рассчитать с использованием формулы

Tfh.

+ r4 °°) 4 12

VKO V, - Vu ( D i + Do do +

2 ч Я ho A 2 Я ho xQ2 +

+ Do do - 2 d о ) .

35(6) Подставляя (5) и (6) в (3), получают

Уэ откуда

3(d0-2 l)2(D0-d0) 2 slna h0(D0 +D0do-2 do)

5

0

5

a arcsin 3(dp-2 I )2(D0-d0)

2 Уэ h0 ( D о + Do do - 2 d 0 ) (7)

Изготовляют волоку из закаленной (HRC 60-64) стали Х12М, имеющей размеры do З40 05 мм; Do 10ю 5 мм; h0 7 мм.

Материал электрода-инструмента - медь марки М1. Для электроэрозионной обработки выбран режим с рабочим током 1Р 10-11 А. частотой следования прямоугольных импульсов f 22 кГц, позволяющий получить требуемую высоту неровностей профиля Rz 20 мкм обработанной поверхности. При использовании указанного режима обработки на станке модели 4Г721 с генератором импульсов модели ШГИ-40- 440 величина бокового межэлектродного за- зора равна I 0,05 мм, величина

относительного объемного износа уэ --- 0,25 (25%).

С помощью формул (1), (2) и (7) определяются необходимые размеры электрода- инструмента

d 3-20,05 2,9 мм, D 3,5 мм,

„ 3(3-20(6), 26.„ о

2 0,25 7(ю 2 + 10 -3-2 -З2)

В результате электроэрозионной обработки заготовки с использованием выбранного режима и скоростью вращения электрода-инструмента вокруг своей оси п

100 об/мин получено коническое отверстие в заготовке с размерами do 3,03 мм, D0

Предлагаемый способ имеет следую щие преимущества: обработку конических и цилиндрических участков фасонного отверстия ведут за один проход; электрод-инструмент, используемый для обработки фасонных внутренних поверхностей, не имеет сложного фасонного профиля и прост в изготовлении; при обработке фасонных поверхностей не требуется дополнительных перемещений электрода-инструмента с целью компенсации его износа и устранения влияния износа на точность обработки.

d

О

/

I

Фи1 1

0

5

0

5

Формула изобретения Способ злектроэрозионной обработки электродом-инструментом, геометрические размеры которого выбирают в соответствии с формируемым профилем и величиной относительного износа электрода-инструмента, о т л и ч а ю щ и и с я тем, что. с целью расширения технологических возможностей при формировании конических отверстий, обработку осуществляют вращающимся цилиндрическим электродом-инструментом с отогнутым на величину I. под углом а относительно оси вращения рабочим концом, при этом диаметр электрода- инструмента d, величину отги5э L и угол а выбирают из соотношений

, Do-do , L- 2 -.

d d0-2 I ;

aarcs.)2(P do)

2 уэ h0 ( D I + Do do - 2 d )

где do и Do - диаметр меньшего и большего оснований обрабатываемого конического отверстия;

h0 - высота конической части обрабатываемого отверстия;

УЭ - относительный обьемный износ электрода-инструмента;

I - величина межэлектродного зазора.

| Способ электроэрозионной обработки | 1988 |

|

SU1565619A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1990-03-13—Подача