Изобретение относится к технологии машиностроения, а именно к отделочным методам обработки отверстий в деталях типа колец, втулок, гильз цилиндров и.т.п.

Цель изобретения - повышение производительности процесса путем регулярного смещения режущих зерен брусков в осевом направлении за счет расширения диапазона степеней свободы режущих брусков относительно жестко закрепляемой в шпинделе станка державки головки при изменении диаметра обрабатываемой попер- хности в процессе обработки.

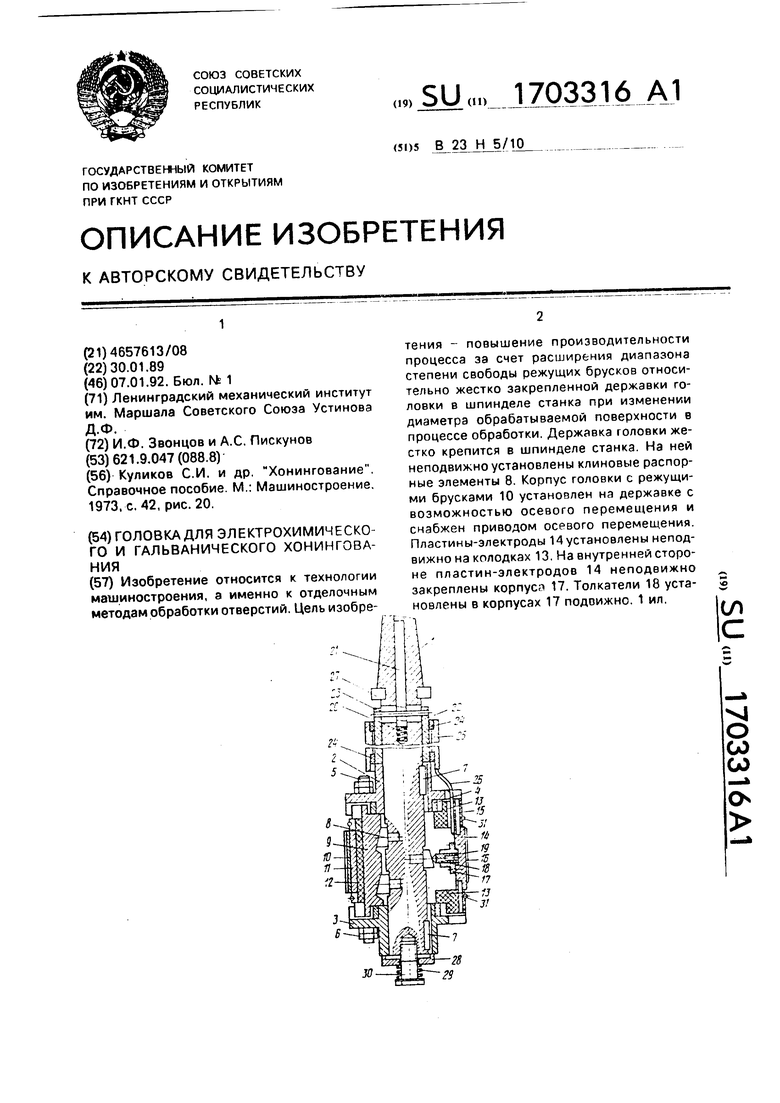

На чертеже представлен продольный разрез головки под углом 120°

Головка состоит из державки 1 и корпуса. Корпус выполнен сборным с точки зрения технологичности изготовления и сборки. Корпус состоит из фланцев 2 и 3. втулки 4 с пазами. Детали корпуса скреплены между собой шпильками 5 с гайками 6. Корпус установлен на державке 1 с возмож- ностью осевого перемещения. Шпонки 7 и клиновые распорные элементы 8 неподвижно установлены на державке 1 В пазах втулки 4 корпуса установлены колодки 9. В пазах колодок 9 установлены неподвижно режущие бруски 10, металлические подложки 11, изолировочные подложки 12, Колодки 13 установлены также в пазах втулки 4 корпуса. Пластины-электроды 14 установлены неподвижно на колодках 13 и соединены между собой штифтами 15. На каждой пла- стине-электрода 14 с наружной стороны установлено по две шпонки 16. Шпонки 16 изготовлены из диэлектрического материала. На внутренней стороне пластин-электродов 14 неподвижно закреплены корпусы 17. Толкатели 18 установлены в корпусах 17 подвижно. В корпусе 17 также установлены упругие элементы 19. В отверстия державки 1 со стороны крепежного конца установлены возвратная пружина 20 и толкатель 21 привода осевого перемещения корпуса головки. Втулка 22 установлена на державке 1 с возможностью продольного перемещения и соединена с толкателем 21 штифтом 23. Втулка 22 контактирует с торцем фланца 2 корпуса головки. На наружной поверхности втулки 22 установлены изолированные кольца 24. На кольцах 24 неподвижно установлено кольцо-токоподвод 25. Кольцо- токоподвод 25 связано с пластинами-электродами 14 гибкими токоподводящими шинами 26. На наружной поверхности крепежной части державки 1 установлены неподвижно шпонки 27. На противоположном конце державки 1 установлены шайба 28, возвратная пружина 29 и болт 30. Болт 30 служит для регулировки усилия возвратной пружины 29. В канавках на наружных поверхностях втулки 4, колодок 9 и 13 установлены кольцевые спиральные пружины 31. Пружины 31 служат для удержания от

выпадания колодок 9 и 13.

Головка работает следующим образом. Головка вводится в обрабатываемое отверстие, включается вращение шпинделя, разжим брусков и пластин-электродов, подача электролита, подается питание на пластины-электроды и обрабатываемую деталь, положительный полюс источника питания соединяется с обрабатываемой деталью, а отрицательный полюс - с пластинами-электродами головки.

При этом вращение от шпинделя станка через шпонки 27 передается державке 1, а от державки 1 через шпонки 7 - корпусу головки, состоящему из фланцев 2 и 3 и

втулки 4, скрепленных между собой шпильками 5 с гайками б, с колодками 9 и режущими брусками 10 и колодками 13 с пластинами-электродами 14. Усилие от механизма разжима брусков станка воздействует на толкатель 21, перемещая его и связанную с ним штифтом втулку 22 в осевом направлении.

Втулку 22 своим торцем действует на торец фланца 2, при этом сборный корпус,

состоящий из деталей 2-6 и расположенные в нем колодки 9 с режущими брусками 10 и колодки 13 с пластинами-электродами 14 перемещаются относительно державки 1 в осевом направлении. Пружины 20 и 29 сжимаются. При осевом перемещении корпуса головки и колодок 9 и 13 клиновые поверхности колодок 9 и толкатели 18 перемещаются по клиновым поверхностям клиновых распорных элементов 8, при этом колодки 9

и 13 перемещаются и в осевом и в радиальном направлениях. Пружины 31 растягиваются. В процессе работы при увеличении диаметра обрабатываемого отверстия происходит регулярное смещение корпуса головки в осевом направлении относительно жестко закрепленной в шпинделе станка державки, при этом режущие бруски перемещаются и в осевом и в радиальном направлениях относительно державки, т.е.

происходит регулярное смещение режущих зерен брусков относительно державки 1 головки, за счет чего повышается производительность обработки.

Формула изобретения

Головка для электрохимического и галь- вачического хонингования, содержащая державку, толкатель, предназначенный для связи с приводом разжима станка, корпус, в пазах которого установлены колодки с режущими брусками и пластины-электроды, содержащие клиновые поверхности, контактирующие с механизмом разжима, выполненным в виде клиновых распорных элементов, отличающаяся тем, что, с целью повышения производительности за счет расширения диапазона степеней свободы режущих брусков относительно жестко закрепленной державки головки в шпинделе станка, при изменении диаметра обра- бэтывэемой поверхности в процессе обработки, клиновые распорные элементы неподвижно установлены на державке, корпус головки установлен на державке с возможностью осевого перемещения, а толкатель связан с корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальная головка | 1979 |

|

SU856768A1 |

| Хон для обработки цилиндрических отверстий | 1983 |

|

SU1155429A1 |

| Устройство для вибрационного хонингования | 1975 |

|

SU571365A1 |

| Хонинговальная головка | 1975 |

|

SU573329A1 |

| Хонинговальная головка | 1990 |

|

SU1743821A1 |

| Хонинговальная головка | 1990 |

|

SU1781011A1 |

| Хонинговальная головка | 1982 |

|

SU1028485A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2041050C1 |

| Хонинговальная головка | 1985 |

|

SU1355463A1 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

Изобретение относится к технологии машиностроения, а именно к отделочным методам обработки отверстий. Цель изобретения - повышение производительности процесса за счет расширения диапазона степени свободы режущих брусков относительно жестко закрепленной державки головки в шпинделе станка при изменении диаметра обрабатываемой поверхности в процессе обработки. Державка головки жестко крепится в шпинделе станка. На ней неподвижно установлены клиновые распорные элементы 8. Корпус головки с режущими брусками 10 установлен на державке с возможностью осевого перемещения и снабжен приводом осевого перемещения. Пластины-электроды 14 установлены неподвижно на колодках 13. На внутренней стороне пластин-электродов 14 неподвижно закреплены корпуса 17. Толкатели 18 установлены в корпусах 17 подвижно. 1 ил. ел С vj о со CJ Ј

| Куликов С.И | |||

| и др | |||

| Хонингование | |||

| Справочное пособие | |||

| М.: Машиностроение | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1992-01-07—Публикация

1989-01-30—Подача