г 3:5 Sa i JE3-:5 я ±

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления стружки | 1979 |

|

SU795881A1 |

| Устройство для удаления стружки | 1979 |

|

SU935254A2 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ ВОЛН | 2005 |

|

RU2289150C1 |

| Устройство для брикетирования сыпучих материалов | 1978 |

|

SU765014A1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2173404C1 |

| Устройство для подъема крупногабаритных грузов | 1983 |

|

SU1194832A1 |

| Устройство для формования трубчатых изделий из бетонной смеси | 1990 |

|

SU1779601A1 |

| Электрогидравлическая система привода двухстворчатых ворот шлюза | 1986 |

|

SU1472565A1 |

| Гидроприводной насосный агрегат для абразивных взвесей | 1980 |

|

SU918504A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

Изобретение относится к металлообработке, в частности к удалению преимущественно сыпучей стружки от металлорежущих станков. Устройство содержит ограничитель 1 разлета стружки с коллектором 3 для подачи СОЖ. Под сливным желобом расположен бункер 4 накопления стружки, днище 5 которого с отверстиями б для прохода жидкости является одним из плеч поворотного вокруг оси 7 рычага весового дозатора с грузом 9 на другом плече. На бункере 4 установлено устройство прессования стружки, содержащее силовой цилиндр 16 со штоком 17 и камеру 18 для прессования г выталкивателем 19 брикетов. Между силовым цилиндром 16 и камерой 13 расположена промежуточная камера 22 с окном 23 для приема стружки, в нижней части которой имеются отверстия 24 для слива СОЖ в сборник 25. Камера 22 установлена с возможностью возвратно-поступательного перемещения вдоль оси устройства для прессования, Шток 17 является прессующим элементом и перемещается от системы управления, состоящей из распределителя 31, реле 32-35 давлений, электромагнитных клапанов 36-39, блока 40 управления, связанного с клапанами и механизмом 15 перемещения подпружиненных фиксаторов 10, и концевых выключателей 41-43. Реле 32-35 давления расположены на подводящих магистралях 44-45, соединяющих рабочие камеры цилиндра 16 с магистралью 46 высокого давления через распределитель 31. На бункере 4 установлено блокирующее устройство 47 для предотвращения открывания днища 5 бункера во время прямого и обратного ходов штока 17. 4 ил. ел С XI ы со X

ък &л.

Изобретение относится к металлообработке, в частности к удалению преимущественно сыпучей стружки от металлорежущих станков, может быть использовано во всех отраслях народного хозяйства, где ведется обрабо гка резанием, и является усовершенствованием устройства по авт. св. № 795881.

Целью изобретения является повышение производительности за счет сокращения времени на настройку при переходе прессования стружки с одного материала на другой, а также сокращение энергоемкости.

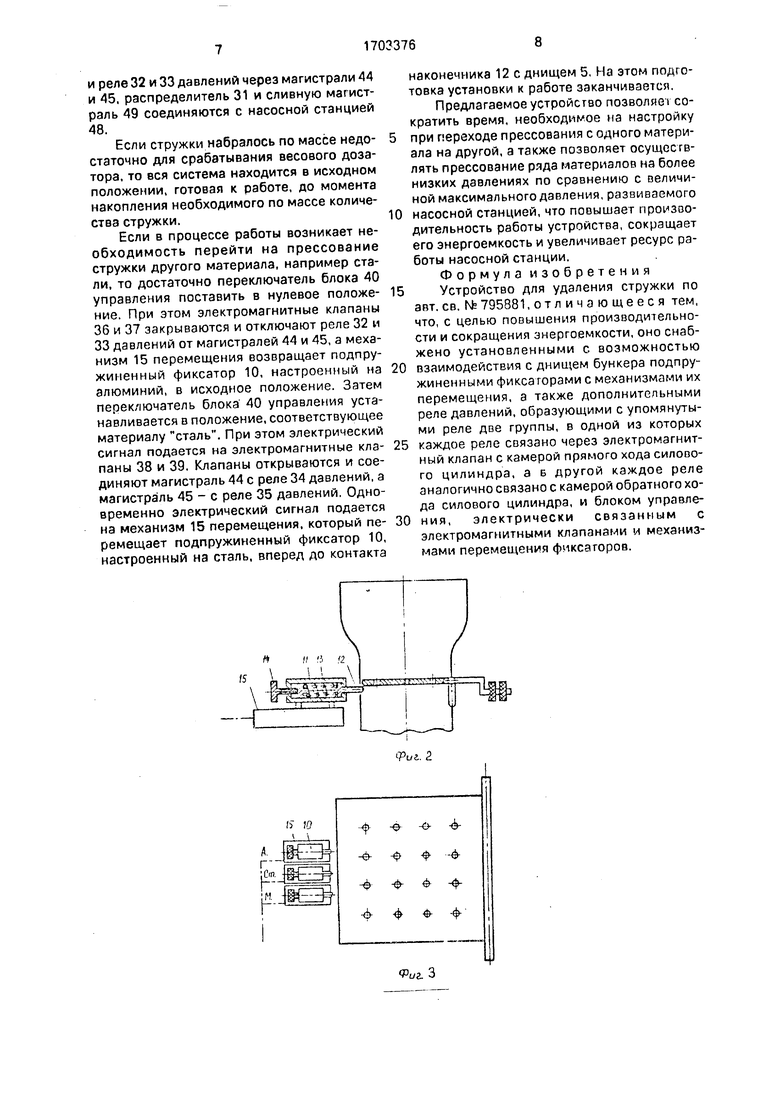

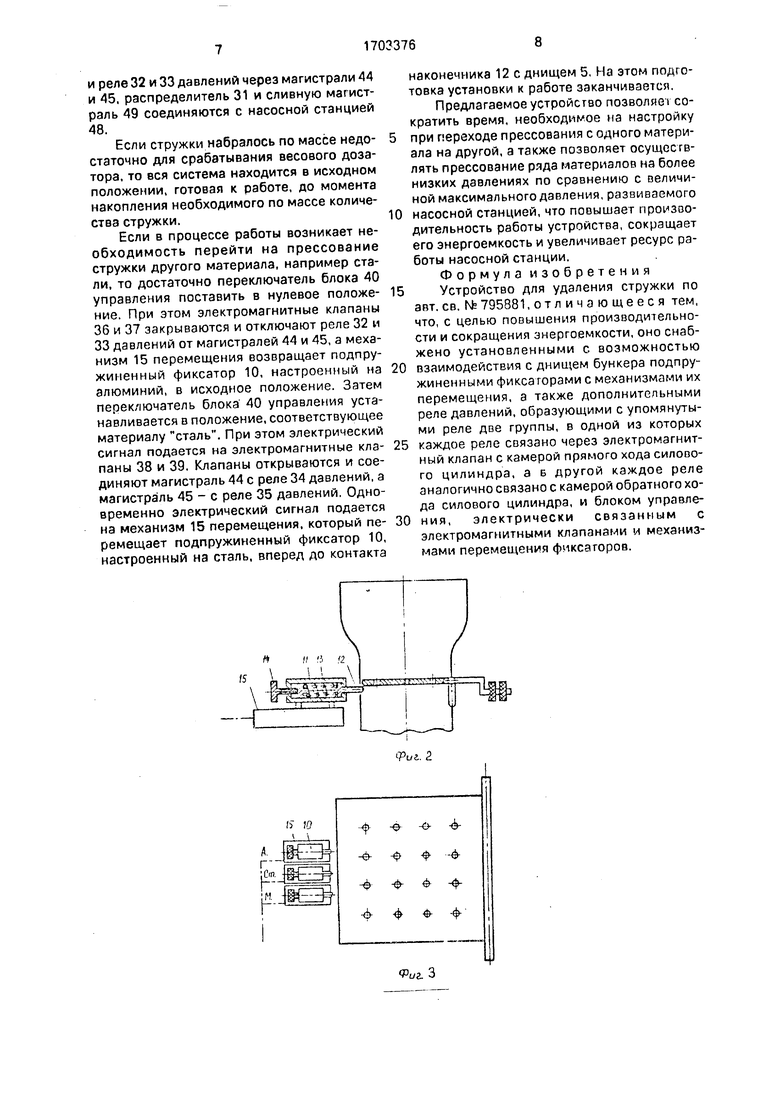

На фиг. 1 показана схема устройства для удаления стружки; на фиг. 2 - подпружиненный фиксатор в контакте с днищем весового дозатора; на фиг. 3 - подпружиненный фиксатор, вид сверху; нэ фиг, 4 - удаление брикета из камеры прессования.

Устройство для удаления стружки содержит ограничитель 1 разлета стружкм,который расположен на поддоне 2, установленном на столе станка. По периметру ограничителя 1 разлета стружки (на внутренней стороне) расположен коллектор 3 для подачи рабочей жидкости внутрь ограничителя разлета стружки и для обеспечения полной гарантии выноса стружки. В качестве рабочей жидкости могут быть использованы как СОЖ, так и любые другие удобные для смыва стружки жидкости.

Под сливным желобом поддона 2 расположен бункер 4 для накопления стружки. По периметру бункера 4(на внутренней его стороне) может быть расположена часть коллектора 3 для подачи рабочей жип-ости во внутрь бункера 4 и обеспечения гарантированного выноса из него стружки.

/Пнище 5 бункера 4 с отверстиями 6 для прохода жидкости является одним из теч поворотного вокруг оси 7 рычага весового дозатора, включающего также на другом плече 8 рычага груз 9.

На боковой поверхности бункера 4 на уровне днища 5 расположены подпружиненные фиксаторы 10, состоящие из корпуса 11, наконечника 12, пружины 13, регулировочного винта 14 и механизма 15 перемещения. Наконечник 12 через отверстие в бункере 4 может контактировать с днищем 5 бункера.

Под бункером 4 перпендикулярно его оси установлено устройство для прессования стружки, состоящее из силового цилиндра 16, ьнутри которого расположен поршень со штоком 17. Соосно силовому цилиндру 16 расположена камера 18 для прессования, внутри которой с противоположной стороны относительно штока 17 расположен выталкиватель 19 брикетов 20 с пружиной 21. Между силовым цилиндром

16 и камерой 18 для прессования установлена соосно с ними промежуточная камера 22 с окном 23 для приема стружки, расположенная под днищем 5 бункера 4, а в донной

ее части имеются отверстия 24 для обеспечения слива рабочей жидкости в сборник 25. Шток 17 силового цилиндра 16 проходит через промежуточную камеру 22 и является прессующим элементом в камере 18

для прессования. Промежуточная камера 22 установлена с возможностью возвратно-поступательного перемещения вдоль оси устройства для прессования, причем величина хода должна быть несколько больше максимального размера брикета 20. Это перемещение в направлении камеры 18 для прессования осуществляется за счет пружины 26, постоянно поджимающей промежуточную камеру 22 к камере 18 для

прессования, а в направлении силового цилиндра 16 - за счет движения штока 17, имеющего кольцевые пазы 27 захвата, в которые входит пружинный фиксатор 28, установленный в промежуточной камере 22.

Пружинный фиксатор 28 выводится из зацепления с кольцевыми пазами 27 захвата штока 17с помощью кулачка 23. Под устройством для прессования расположена емкость 30 для сбора брикетов 20.

Шток 17 силового цилиндра 16 перемещается от системы управления егодвижени- ем, состоящей из распределителя 31, реле 32-35 давления, электромагнитных клапанов 36-39, блока 40 управления, электрически связанного с электромагнитными клапанами 36-39 и механизмами 15 перемещения фиксаторов и концевыми выключателями 41-43. Концевые выключатели 41-43 расположены на бункере 4 и взаимодействуют с его днищем 5. Реле 32-35 давлений устанавливаются на подводящих магистралях 44 и 45, соединяющих рабочие камеры силового цилиндра 16 с магистралью 46 высокого давления через распределитель 31.

На бункере 4 установлено блокирующее устройство 47 для предотвращения открытия днища 5 бункера 4 во время прямого и обратного ходов штока 17.

В систему питания входит насосная станция 48 и сливная магистраль 49. Система слива включает в себя насосную станцию 50. подводящую, магистраль 51 с коллектором 3, расположенным в ограничителе 1 разлета стружки и бункере 4, отверстия 6 днища 5, окно 23 и отверстия 24 промежуточной камеры 22, а также сборник 25 и сливную магистраль 52.

Устройство работает следующим образом.

При включении станка в работу включается насосная станция 48, подающая рабочую жидкость через магистраль 46 высокого давления к распределителю 31, которая тем и запирается. Рабочие камеры силового цилиндра 16 через магистрали 44 и 45, распределитель 31 и сливную магистраль 49 соединяются с насосной станцией 48, Одновременно включает насосная станция 50, которая подает смывающую рабочую жидкость через магистраль 51 к коллектору 3, внутрь ограничителя 1 разлета стружки и бункера 4. Через отверстие б в днище 5 бункера 4. окно 23 и отверстие 24 для слива в промежуточной камере 22 смывающая жидкость поступает в сборник 25, откуда через сливную магистраль 52 в насосную станцию 50. Переключатель блока 40 управления вручную из нулевого положения, при котором обе группы реле давлений отключены от магистралей 44 и 45, а все подпружиненные фиксаторы 10 находятся в исходном положении -отведены от днища 5, устанавливается в положение, соответствующее обрабатываемому материалу. При этом электрический сигнал подается на электромагнитные клапаны 36 и 37. Клапаны открываются и соединяют магистраль 44 с реле 32 давлений, а магистраль 45 с реле 33 давлений, и одновременно сигнал подается ма механизм 15 перемещения, который перемещает подпружиненный фиксатор 10, настроенный, например, на алюминий вперед до контакта наконечника 12 с днищем 5.

Разлетающаяся в зоне обработки стружка задерживается ограничителем 1 разлета стружки, оседает на поддон 2 и по сливному желобу рабочей жидкостью смывается в бункер 4, где задерживается днищем 5. При накоплении нужного количества стружки, задаваемого подпружиненным фиксатором 10 и грузом 9 дозатора, днище 5 поворачивается вокруг оси 7 и пропускает порцию стружки из бункера 4 через окно 23 в промежуточную камеру 22. Одновременно, при повороте днища 5 включаются связанные с ним концевые выкл;очатели 41 и 42. Концевой выключатель 41 включает электромагнит Э1 распределителя 31. Распределитель 31 соединяет магистраль 45 высокого давления через магистраль 45 с реле 33 давлений и с камерой прямого хода силового цилиндра 16, а камеру обратного хода силового цилиндра 16 и реле 32 давления через магистраль 44 и 49 с насосной станцией 48. При этом поршень со штоком 17 перемещается, передвигая стружку по промежуточной камере 22 в направлении камеры 18 для прессования. Одновременно концевой выключатель 42 подпитывает концевой выключатель 43, подготавливая его к работе. Освободившись от стружки, днище 5 под действием груза 9 поворачивается вокруг оси 7 и включает плечом 8 рычага концевой выключатель 43, который включа- 5 ет блокирующее устройство 47 днища 5, исключая его открытие за время прямого и обратного ходов штока 17. При движении поршня шток 17 осуществляет прессование стружки в камере 18 для прессования, пере0 мещая при этом выталкиватель 19 брикетов камеры 18 для прессования в крайнее за днее положение, сжимая пружину 21 вытал- кивателя. В конце хода штока 17 подпружиненный фиксатор 28 западает в

5 один из кольцевых пазов 27 захвата, связывая промежуточную камеру 22 со штоком 17. При остановке поршня прекращает расти объем рабочей камеры прямого хода силового цилиндра 16. Давление рабочей

0 жидкости в этой камере и реле 33 давления из промежуточного вырастает дс давления, необходимого для прессования алюминия. Настроенное на это давление реле 33 давления срабатывает, включая электромагнит

5 Э1 распределителя 31 Электромагнит Э2 отключается. Распределитель 31 соединяет магистраль 46 высокого давления через магистраль 44 с реле 32 давления и рабочгй камерой обратного хода силопого цчлиндра

0 16, а камеру прямого хода через магистраль 45 и 49 с насосной станцией 48. Поршень со штоком 17 перемещается назад совместно с промежуточной камерой 22, связанной со штоком 17 через пружинный фиксатор 28,

5 который обратным своим концом скользит по кулачку 29. Пружина 0 сжимается. Пружина 21 перемещает выталкиватель i9. ос- вобождая камеру 18 для прессования с г брикета 20.

0При дальнейшем перемещении штока 17 происходит отрыв брикета 20 от торцов штока 17 и выталкивателя 19 брикетов. Брикет 20, падая, отводится в емкость 30 для сбора. Пружинный фиксатор 28, перемеща5 ясь по кулачку 29, выходит из зацепления с кольцевым пазом захвата 27, освобождая шток 17. Промежуточная камера 22 возвращается в исходное положение пружиной 26. При остановке поршня прекращает расти

0 объем рабочей камеры обратного хода ситового цилиндра 16. Давление рабочей жидкости э этой камере и ррле 32 давления из промежуточного возрастает до давления, на которое настроено реле 32 давления. Реле

5 давления 32 срабатывает, выключая элект- ромагкит 31 распределителя 31 и блокирующее устройство 47. Распределитель 31 перекрывает магистраль 46 высокого давления. Рабочие камеры силового цилиндра 16

и реле 32 и 33 давлений через магистрали 44 и 45, распределитель 31 и сливную магистраль 49 соединяются с насосной станцией 48.

Если стружки набралось по массе недо- статочно для срабатывания весового дозатора, то вся система находится в исходном положении, готовая к работе, до момента накопления необходимого по массе количества стружки.

Если в процессе работы возникает необходимость перейти на прессование стружки другого материала, например стали, то достаточно переключатель блока 40 управления поставить в нулевое положе- ние. При этом электромагнитные клапаны 36 и 37 закрываются и отключают реле 32 и 33 давлений от магистралей 44 и 45, а механизм 15 перемещения возвращает подпружиненный фиксатор 10, настроенный на алюминий, в исходное положение. Затем переключатель блока 40 управления устанавливается в положение, соответствующее материалу сталь. При этом электрический сигнал подается на электромагнитные кла- паны 38 и 39, Клапаны открываются и соединяют магистраль 44 с реле 34 давлений, а магистраль 45 - с реле 35 давлений. Одновременно электрический сигнал подается на механизм 15 перемещения, который пе- ремещает подпружиненный фиксатор 10, настроенный на сталь, вперед до контакта

и

а . 2

uj,-Vj4U-jyv.Mir-.-.v.u.v;v..lire ЗЗЗг5

наконечника 12 с днищем 5, На этом подготовка установки к работе заканчивается.

Предлагаемое устройство позволяет сократить время, необходимое на настройку при переходе прессования с одного материала на другой, а также позволяет осуществлять прессование ряда материалов на более низких давлениях по сравнению с величиной максимального давления, развиваемого насосной станцией, что повышает производительность работы устройства, сокращает его энергоемкость и увеличивает ресурс работы насосной станции,

Формула изобретения Устройство для удаления стружки по авт. св. № 795881, отличающееся тем, что, с целью повышения производительности и сокращения энергоемкости, оно снабжено установленными с возможностью взаимодействия с днищем бункера подпружиненными фиксаторами с механизмами их перемещения, а также дополнительными реле давлений, образующими с упомянутыми реле две группы, в одной из которых каждое реле связано через электромагнитный клапан с камерой прямого хода силового цилиндра, а Б другой каждое реле аналогично связано с камерой обратного хода силового цилиндра, и блоком управления, электрически связанным с электромагнитными клапанами м механизмами перемещения фиксаторов.

Фиг. 2

1

| Устройство для удаления стружки | 1979 |

|

SU795881A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1990-01-09—Подача