Изобретение относится к машиностроению и может быть использовано при обработке отверстий мерным многолезвийным инструментом типа сверл, зенкеров, разверток.

Известен способ последовательной обработки системы координированных отверстий, при котором обработку отверстий производят в кондукторе одним инструментом в следующей последовательности дейг ствий: деталь закрепляют в кондукторе.

обрабатывают 1-е отверстие, выводят.инструмент из обработанного отверстия, передвигают деталь (кондуктор) для обработки следующего отверстия. Далее вторую и третью операции повторяют п раз (где п количество обрабатываемых отверстий в детали), а четвертую операцию повторяют п -1 раз (число переустановок детали или кондуктора).

К недостаткам этого способа обработки отверстий можно отнести низкие производительность, связанную с большими потерями во вспомогательном времени, и точность расположения отверстий, связанную с погрешностями переустановки детали (кондуктора).

Известен способ одновременной обработки систем координированных отверстий, при котором обработку отверстий производят различными по конструкции многошпиндельными головками за одну установку.

Недостатком этого способа обработки является ограниченность его применения. Такой способ не приемлем для обработки деталей с большим количеством близкорасположенных отверстий, перемычки между которыми соизмеримы или меньше их диаметральных размеров. Характерными представителями таких деталей являются детали типа Разъем, предназначенные для перег:

г-п

к,

РГ

-f

(l-Ypr)-m -V,

ик

где VHH - скорость резания:

Гин - радиус инструмента;

Kynp - радиальная жесткость инструмента;

m - приведенная масса инструмента:

YP -коэффициент, учитывающий метод обработки;,

n - коэффициент, зависящий от числа зубьев Z показателя Yp, и отношения припуска на обработку к радиусу инструмента to/гии;

Kpr CpKj к,pKrKм(-|-fp

где Ср - коэффициент, учитывающий условия обработки:

Kj - коэффициент, зависящий от величины переднего угла зуба инструмента:

К«р - коэффициент, зависящий от величины угла в плане инcтpyмeнтaf

Кг- коэффициент, зависящий от величины радиуса в месте перехода заборного конуса и калибрующей части зуба инструмента:

Км - коэффициент, учитывающий свойства обрабатываемого материала:

S - величина подачи;

Z - число режущих зубьев инструмента путем варьирования величинами указанных составляющих.

Использование этого способа при обработке систем отверстий предполагается в сочетании как с последовательным спосодачи электрического тока от одного узла к другому при блочном исполнении какого-либо устройства, прибора и т. д. В зависимости от числа проводов в кабеле количество близкорасположенных отверстий в разъемах может колебаться от 2 до 400 шт. Невозможность одновременной обработки большого количества близкорасположенных отверстий объясняется невозможностью сближения до указанных пределов рабочих шпинделей многоинструментальной головки.

Наиболее близким к предлагаемому техническому решению является способ обработки отверстий мерным многолезвийным инструментом, при котором требуемый размер отверстия получают за счет регулирования амплитуды круговых автоколебаний инструмента, определяемой по

формуле

n

12 Kynp

V.

m

ин

бом обработки, так и с одновременным. При этом первое сочетание способов характеризуется низкой производительностью обработки, связанной с большими потерями во вспомогательном времени и снижения точности расположения обрабатываемых отверстий из-за наличия погрешностей переустановки детали (кондуктора). Второе сочетание способов имеет ограниченное применение - невозможность одновременной обработки большого количества близкорасположенных отверстий.

Кроме того, использование указанного способа при обработке одиночных отверстий имеет также существенные недостатки: обработка одного ,и того же размера отверстия в различных материалах требует затрат времени на пересчет величины амплитуды А, соответственно необходимо изменение по крайней мере одного из составляющих, например скорости резания.

Имеются определенные трудности при использова,нии этого способа для обработки отверстий на имеющемся универсальном и специальном оборудовании. Так как способ требует бесступенчатого изменения скорости резания, а на имеющемся оборудовании это не всегда осуществимо, то изменение величины амплитуды А колебаний инструмента посредством других параметров требует значительного подготовительного времени.

Не менее важным недостатком известных способов является отсутствие полной безопасности в работе, т. е. после выполнения цикла обработки для снятия обработанной детали и установки следующей злготовки согласно технике безопасности, с целью исключения случайных травм, требуется выключение привода главного движения, что существенно снижает производительность обработки.

Целью изобретения является расширение технологических возможностей за счет возможности обработки близкорасположенных отверстий и повышение безоАасности.

Указанная цель достигается тем, что инструмент устанавливают с возможностью свободного вращения относительно заготовки, а вращение инструменту относительно заготовки сообщают после ввода инструмента в контакт с заготовкой путем принудительных круговых колебаний вершины инструмента и заготовки относительно оси хвостовика инструмента в плоскости, перпендикулярной этой оси. Указанная цель достигается также за счет того, что круговые колебания создают путем сообщения согласованных гармонических колебаний вершине инструмента и заготовке, имеющих ВОЗМОЖНОСТЬ; перемещениям плоскости, перпендикулярной оси хвостовика инструмента, во взаимно перпеидикуляр ных плоскостях, пересекающихся по оси .хвостовика инструмента, с одинаковой частотой и амплитудой и со сдвигом пр фазе на 90°.

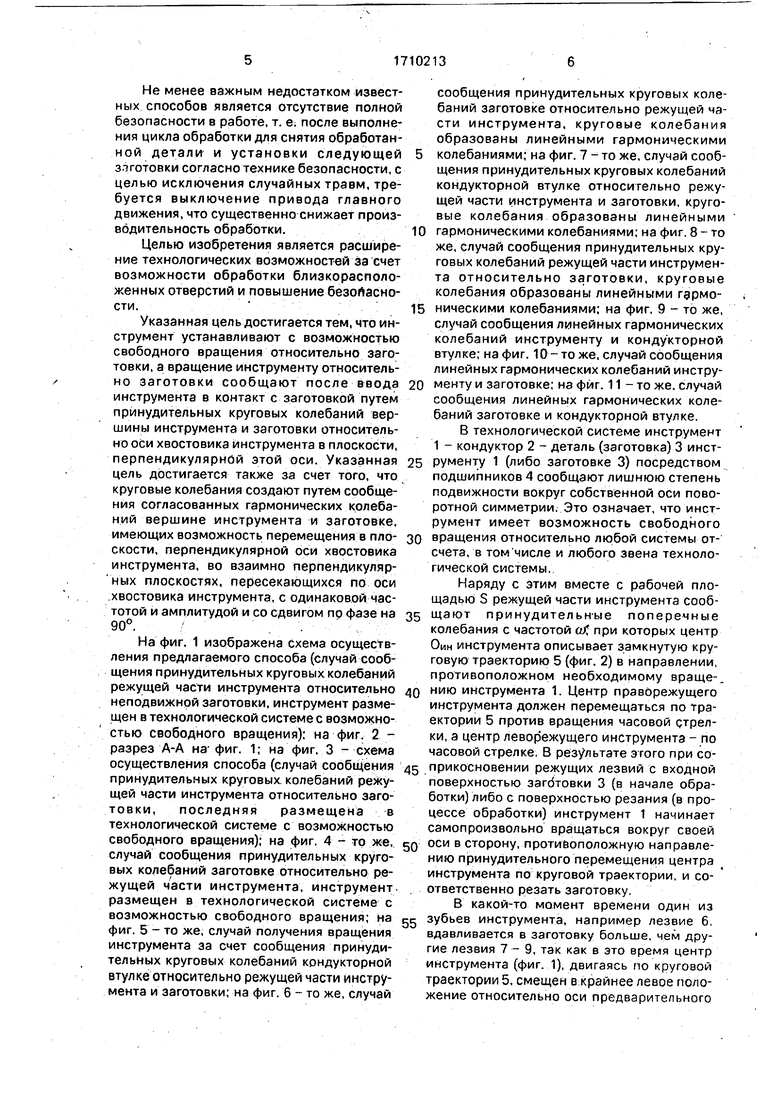

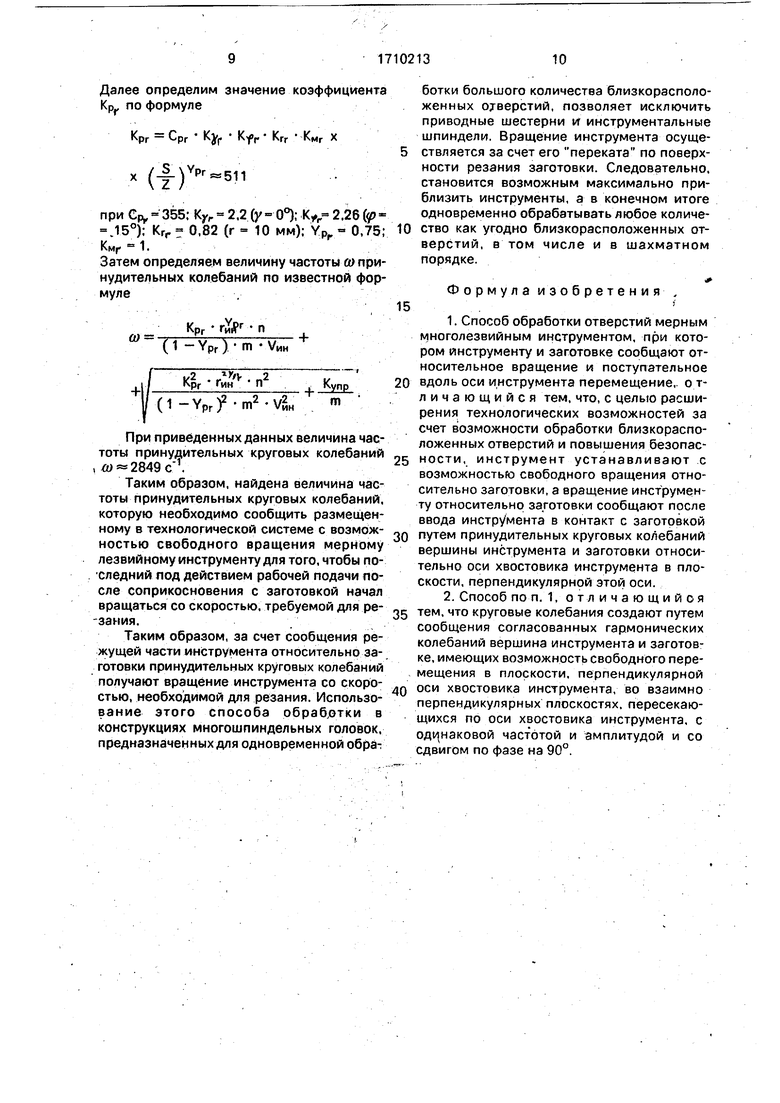

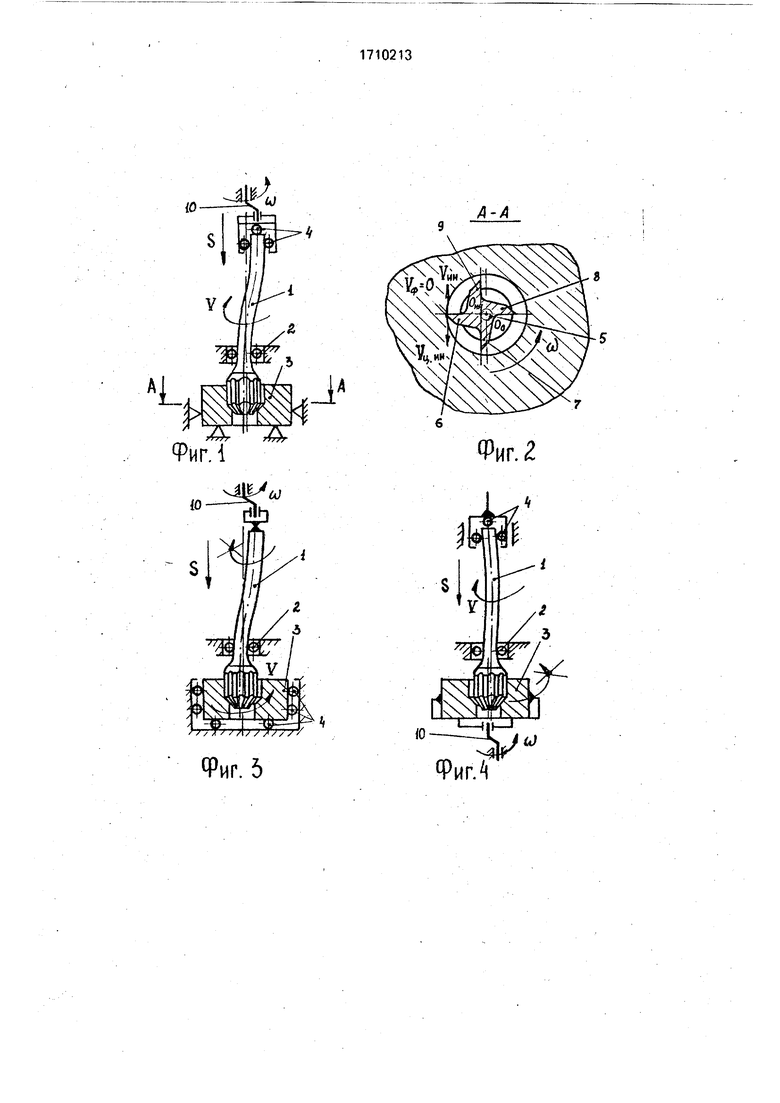

На фиг. 1 изображена Схема осуществления предлагаемого способа (случай сообщения принудительных круговых колебаний режущей части инструмента относительно неподвижной заготовки, инструмент размещен в технологической системе с возможностью свободного вращения); на фиг. 2 разрез А-А нафиг. 1; на фиг. 3 - схема осуществления способа (случай сообЩ;ения принудительных круговых, колебаний режущей части инструмента относительно заготовки, последняя размещена в технологической системе с возможностью свободного вращения): на фиг. 4 - то же. случай сообщения принудительных круговых колебаний заготовке относительно режущей части инструмента, инструмент, размещен в технологической системе с возможностью свободного вращения; на фиг. 5 - то же, случай получения вращения инструмента за счет сообщения принудительных круговых колебаний кондукторной втулке относительно режущей части инструмента и заготовки; на фиг. 6 - то же, случай

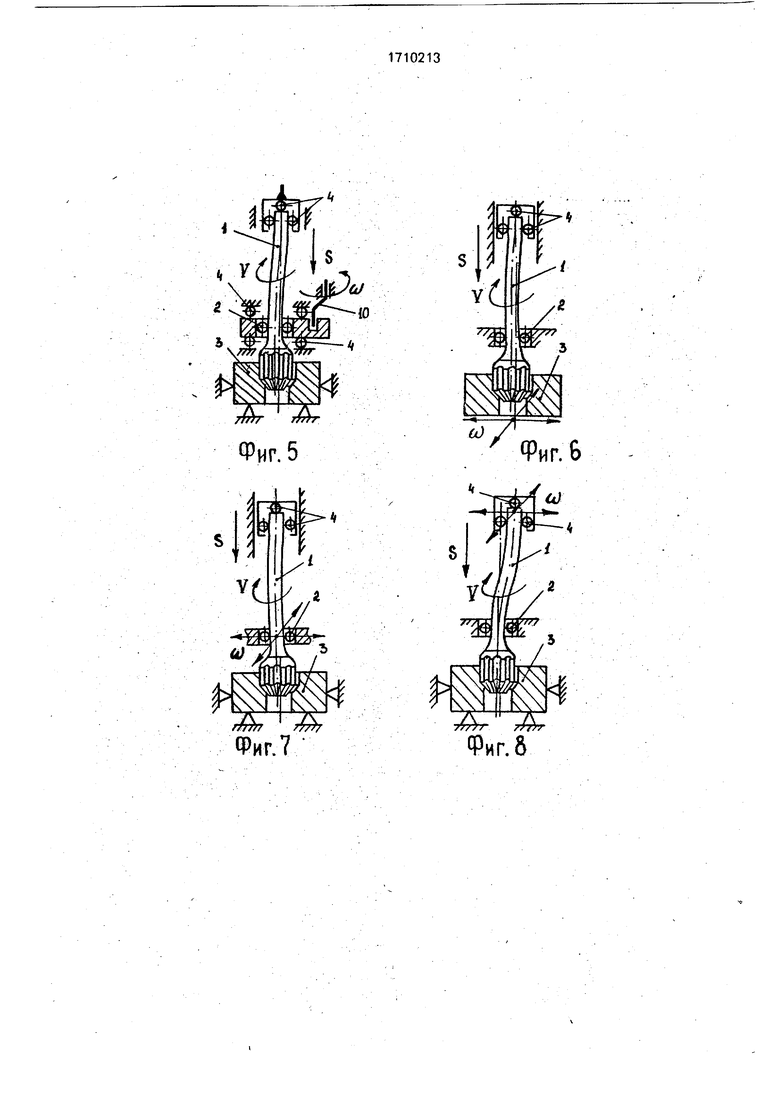

сообщения принудительных круговых колебаний заготовке относительно режущей части инструмента, круговые колебания образованы линейными гармоническими 5 колебаниями; на фиг. 7 -то же, случай сообщения принудительных круговых колебаний кондукторной втулке относительно режущей части инструмента и заготовки, круговые колебания образованы линейными

0 гармоническими колебаниями; на фиг. 8 - то же, случай сообщения принудительных круговых колебаний режущей части инструмента относительно заготовки, круговые колебания образованы линейными гдрмо5 ническими колебаниями; на фиг. 9 - то же, случай сообщения линейных гармонических колебаний инструменту и кондукторной втулке; на фиг. 10- то же, случай сообщения линейных гармонических колебаний инструменту и заготовке; на фиг. 11 - то же, случай сообщения линейнцх гармонических колебаний заготовке и кондукторной втулке.

В технологической системе инструмент 1 - кондуктор 2 - деталь (заготовка) 3 инструменту 1 (либо заготовке 3) посредством подшипников 4 сообщают лишнюю степень подвижности вокруг собственной оси поворотной симметрии. Это означает, что инструмент имеет возможность свободного

0 вращения относительно любой системы отсчета, в томчисле и любого звена технологической системы,.

Наряду с этим вместе с рабочей площадью S режущей части инструмента сообщают принудительные поперечные колебания с частотой of, при которых центр Оин инструмента описывает замкнутую круговую траекторию 5 (фиг. 2) в направлении, противоположном необходимому враще-,

0 нию инструмента 1. Центр праворежущего инструмента должен перемещаться по траектории 5 против вращения часовой стрелки, а центр леворежущего инструмента - по часовой стрелке. В результате этого при соприкосновении режущих лезвий с входной поверхностью заготовки 3 (в начале обработки) либо с поверхностью резания (в процессе обработки) инструмент 1 начинает самопроизвольно вращаться вокруг своей

0 оси в сторону, протибоположную направлению принудительного перемещения центра инструмента по круговой траектории, и соответственно резать заготовку.

В какой-то момент времени один из

С зубьев инструмента, например лезвие 6, вдавливается в заготовку больше, чем другие лезвия 7 - 9, так как в это время центр инструмента (фиг. 1), двигаясь по круговой траектории 5. смещен вжрайнее левое положение относительно оси предварительного

отверстия заготовки 3. При дальнейшем перемещении центра инструмента по траектории 5 против часовой стрелки инструмент 1 начинает поворачиваться в противоположную сторону, обкатываясь вокруг лезвия 6, при этом остальные лезвия 7-9 режут заготовку, поскольку сила, препятствующая повороту инструмента, в данный момент времени на лезвие 6 больше, чем на остальных лезвиях 7-9 вместе взятых (инструмент за счет принудительных колебаний (о всегда прижат к одной стороне отверстия сильнее), т. е. в данный момент времени лезвие 6 является центром мгновенного качения инструмента, так как кинематически фактическая скорость резания на нем равна нулю Уфб 0,

В следующий момент времени, поскольку центр инструмента принудительно перемещается по траектории 5 против часовой стрелки, аналогичное произойдет по следу.ющим лезвием 7, т. е. оно вдавливается в заготовку сильнее, чем остальные лезвия 6, 8 и 9, и перестает резать заготовку. Поворот инструмента в этот момент времени происходит уже относительно лезвия 7. Таким образом, самопроизвольный поворот инструмента происходит последовательно относительно каждого его зуба на всем протяжении обработки.

Поперечные колебания инструмента могут быть образованы либо плоскопараллельным движением, например, кривошипного механизма 10 (фиг. 3), либо за счет группы пьезоэлементов (не показаны).

В зависимости от конкретных условий возможны различные схемы реализации способа. Например, при обработке одного отверстия можно сообщать принудительные поперечные колебания любому из элементов технологической системы инструмент-койдуктор-деталь (фиг. 1 -5), причем возможен случай, когда кондуктор может вообще отсутствовать в связи с этим колебания сообщают либо инструменту, либо детали. В случае, если деталь больших габаритов и соответственно имеет большую массу, а кондуктор отсутствует, принудительные круговые колебания сообщают только инструменту.

Круговое перемещение центра инструмента можно обеспечить путем сообщения принудительных согласованных линейных гармонических колебаний равных уастот и амплитуд либо одному из элементов системы инструмент - кондуктор деталь (фиг. 6 - 8) в двух направлениях, либо по крайней мере двум элементам этой системы одновременно, например в одном направлении детали, а в другом направлении инструмен ту. При этом линии действия этих колебаний могут быть расположены под любым, например 90°, углом друг к другу. Важно только то, чтобы линии действия этих колебаний не

совпадали, а сдвиг фаз гармонических колебаний был равен и только равен угловому |эасположению линий их действия, т. е. тоже 90°. Таким образом, если на одной линии действия колебания

0 сообщают по синусоидальной sIncDt зависимости, то по другой линии действия колебания необходимо сообщать по косинусоидальной со8Ш t sin((y t + 90°) зависимо- сти.

5 В общем случае величина частоты принудительных колебаний может и не совпадать полностью с частотой автоколеб 1ний (самовозбуждающихся колебаний), возникающих при обычном способе обработки с

0 принудительным вращением инструмента, т. е. самопроизвольное вращение инструмента происходит всегда (даже при очень малой, например 1 с частоте принудительных поперечных колебаний). С изменением частоты этих колебаний соответственно изменяется скорость самопроизвольного вращения инструмента, а при полном прекращении колебаний инструмента самопроизвольно прекращается

0 6ГО вращение, и, соответственно, обработка отверстия.

Несмотря на наличие круговых поперечных колебаний, пока не происходит контакт инструмента с деталью, не происходит и

5 самопроизвольное вращение инструмента. Помимо прочего, это повышает безопасность работы, т.-е. даже в случае невыключения привода главного движения после цикла обработки исключено получение случайных травм.

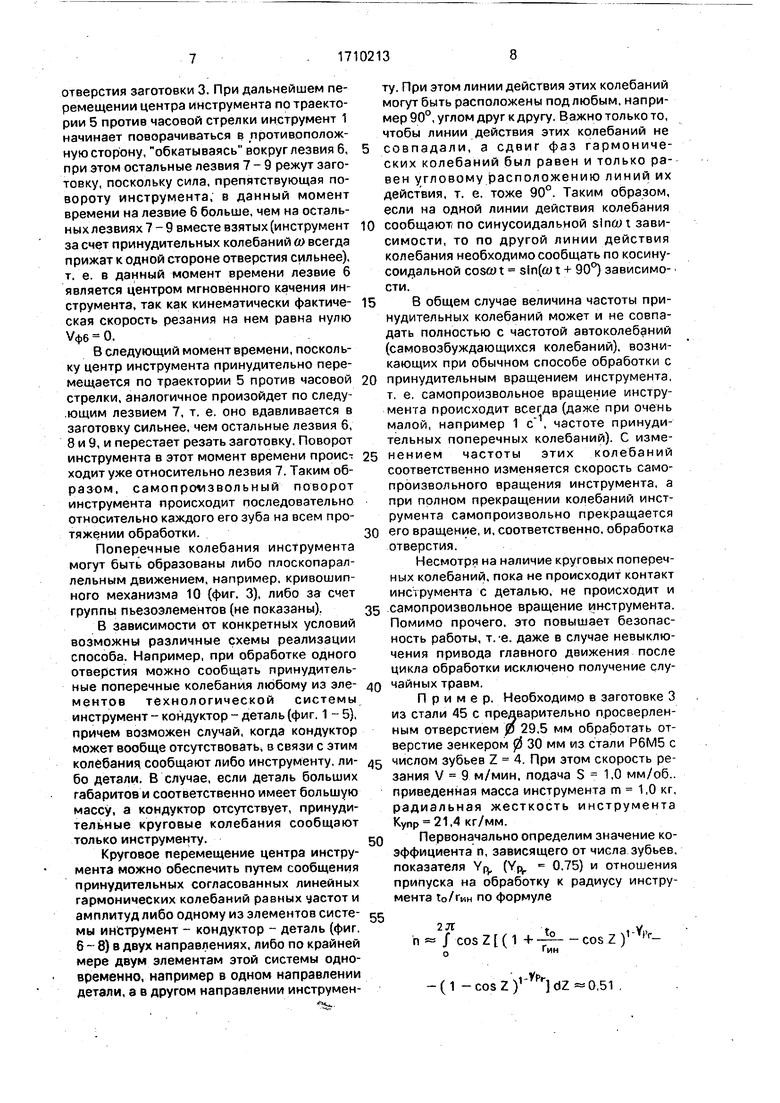

Пример. Необходимо в заготовке 3 из стали 45 с предварительно просверленным отверстием jo 29,5 мм обработать отверстие зенкером 0 30 мм из стали Р6М5 с

5 числом зубьев Z 4. При этом скорость резания V 9 м/мин, подача S 1,0 мм/об., приведенная масса инструмента m 1,0 кг, радиальная жесткость инструмента Купр 21,4 кг/мм.

0 Первоначально определим значение коэффициента п, зависящего от числа зубьев, показателя Yp (Yfv 0.75) и отношения припуска на обработку к радиусу инструмента 1о/Гин по формуле

h « / cos Z (1 -Ь --i - cos Z )

, Vp.,

-(1 -COS Z У dZ«0,51 ,

Далее определим значение коэффициента Кр по формуле

Крг Срг Кгг Кмг X

S Yr

ОгГ

«511

при Ср, 355: 2.2 (у 0°); 2.26( J5°): Кгг 0.82 (г 10 мм); Yp 0,75;

Киг 1.

Затем определяем величину частоты ft) принудительных колебаний по известной формуле.

Крт.п

(1 -Yw)-mИН

1/2 , У/У . 2,.,

lv.pr Тин п, Купр

4

I

(1-Yp,)2-m2.v2

m

ИН

При приведенных данных величина частоты принудительных круговых колебаний ,л ««2849c

Таким образом, найдена величина частоты принудительных круговых колебаний, которую необходимо сообщить размещенному в технологической системе с возможностью свободного вращения мерному лезвийному инструменту для того, чтобы последний лод действием рабочей подачи после соприкосновения с заготовкой начал вращаться со скоростью, требуемой для ре-зания.

Таким образом, за счет сообщения режущей части инструмента относительно заготовки принудительных круговых колебаний получают вращение инструмента со скоростью, необходимой для резания. Использование этого способа обработки в конструкциях многошпиндельных головок, предназначенных для одновременной обра-;

ботки большого количества близкорасположенных отверстий, позволяет исключить приводные шестерни и инструментальные шпиндели. Вращение инструмента осуществляется за счет его переката по поверхности резания заготовки. Следовательно, становится возможным максимально приблизить инструменты, а в конечном итоге одновременно обрабатывать любое количество как угодно близкорасположенных отверстий, в том числе и в шахматном порядке.

Формула изобретения

15

1.Способ обработки отверстий мерным многолезвийным инструментом, при котором инструменту и заготовке сообщают относительное вращение и поступательное

вдоль оси инструмента перемещение,, отличающийся тем, что, с целью расширения технологических возможностей за счет возможности обработки близкорасположенных отверстий и повышения безопасности, инструмент устанавливают с возможностью свободного вращения относительно заготовки, а вращение инструменту относительно заготовки сообщают после ввода инструмента в контакт с заготовкой

путем принудительных круговых колебаний вершины инструмента и заготовки относительно оси хвостовика инструмента в плоскости, перпендикулярной этой оси.

2.Способ по п. 1, отличающийся тем, что круговые колебания создают путем

сообщения согласованных гармонических колебаний вершина инструмента и заготовке, имеющих возможность свободного перемещения в плоскости, перпендикулярной оси хвостовика инструмента, во взаимно перпендикулярных плоскостях, пересекающихся по оси хвостовика инструмента, с оди наковой частотой и амплитудой и со сдвигом по фазе на 90°.

iO

Фиг.1

Фиг. 5

A-A

ФйГ

fff/f

Фиг. 5

Фиг. 7

Ct)

Фиг. 9

cJ

Фнг.И

-л

Фиг. 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки многогранных криволинейных поверхностей | 1988 |

|

SU1673278A1 |

| Способ обработки отверстий с криволинейной осью | 1987 |

|

SU1537398A1 |

| Способ обработки отверстий | 1983 |

|

SU1175624A1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ обработки резанием многолезвийным вращающимся резцом | 1977 |

|

SU664754A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| Устройство для сверления | 1990 |

|

SU1799694A1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

Изобретение относится к машиностроению и может быть использовано при обработке отверстий мерным многолезвийным инструментом типа сверл, зенкеров, разверток. Целью изобретения является расширение технологических возможностей за счет возможности обработки близкорасположенных отверстий и повышения безопасности. Способ заключается в том, что вращение с необходимой скоростью инструмента, размещенного в технологической системе с возможностью свободного вращения, получают путем сообщения-его режущей части относительно детали принудительных круговых колебаний с расчетной частотой путем сообщения круговых колебаний с той же частотой одному из трех зле- ментов системы инструмент - кондуктор - деталь, либо путем сообщения линейных гаомонических колебаний с той же частотой по крайней мере двум элементам указанной Системы, причем линии действия этих колебаний расположены под углом одна к другой, а сдвиг фаз этих гармонических колебаний равен их угловому расположению. 1 3. п. ф-лы. 11 ил.fe

| Куликов С.И., Волоценко В.П | |||

| и др | |||

| Сверлильные и хонинговальные станки | |||

| - М.: Машиностроение | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Станочные приспособления | |||

| - М.: Машиностроение, 1868, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Шатин Ю.В | |||

| Шпиндельная рснастка: Справочник | |||

| - М.: Машиностроение, 1981, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1987-01-12—Подача