Изобретение относится к тяжелому машиностроению и может быть использовано в качестве подготовительной операции перед механической обработкой на карусельных станках и сборкой под сварку обечаек, которые в результате межоперационного пролсживания при горизонтальном расположении оси принимают овальную форму. Данный способ может применяться в нефтехимическом машиностроении при изготовлении обечаек больших диаметров.

Цель изобретения - снижение усилия разжима домкратов при сборке обечаек с овальностью сечения, спяэднной с изменением днг.мотрэ оПечлйки под действием собственного песа при расположении се

ПрОДО/l: HGM ОСИ В ГОрИЗРНТЗЛЬНОЙ ПЛОСКОСТИ.

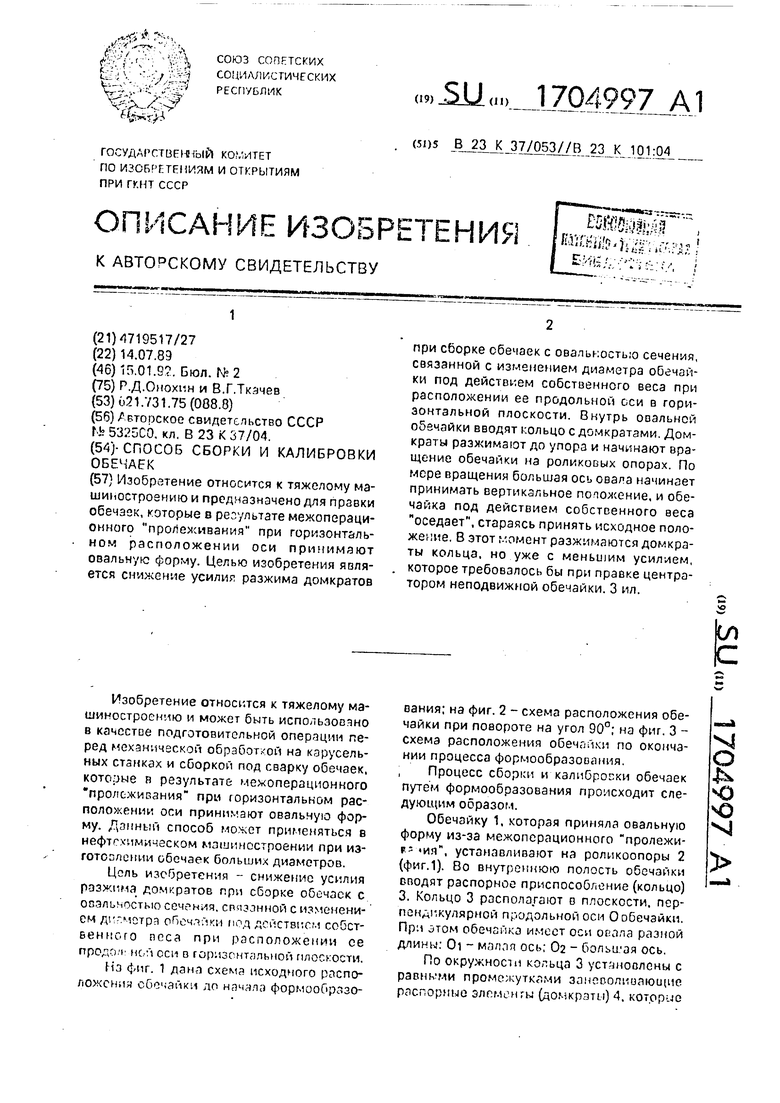

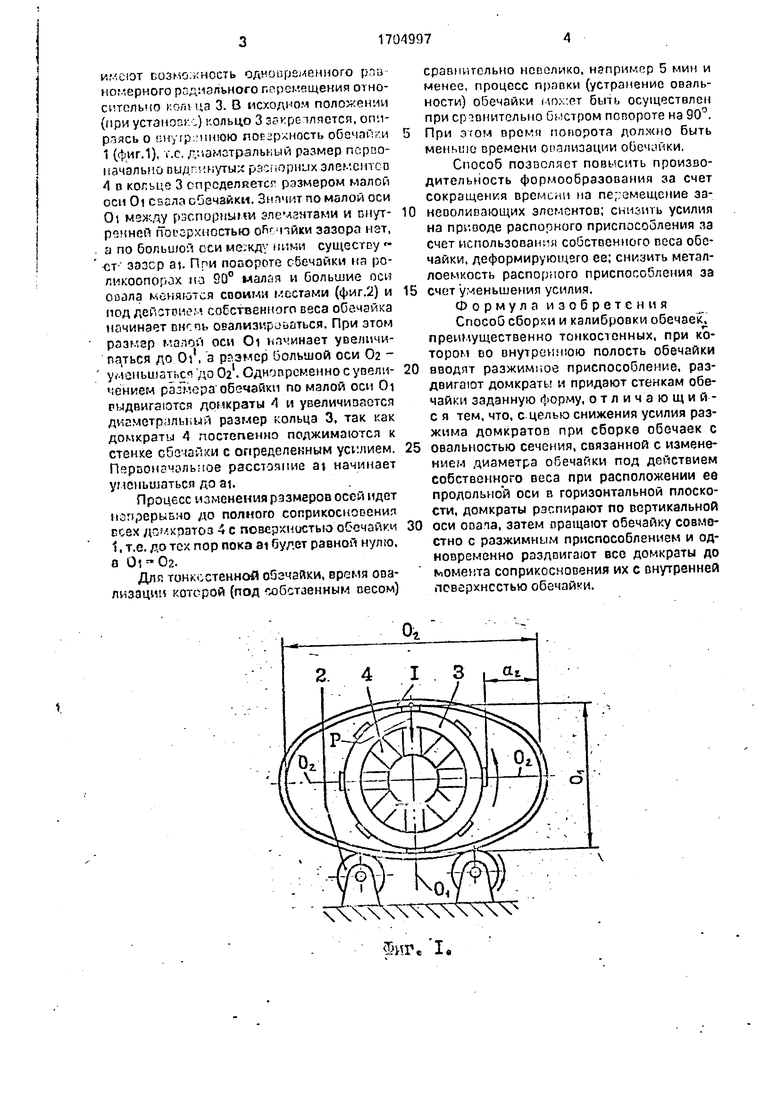

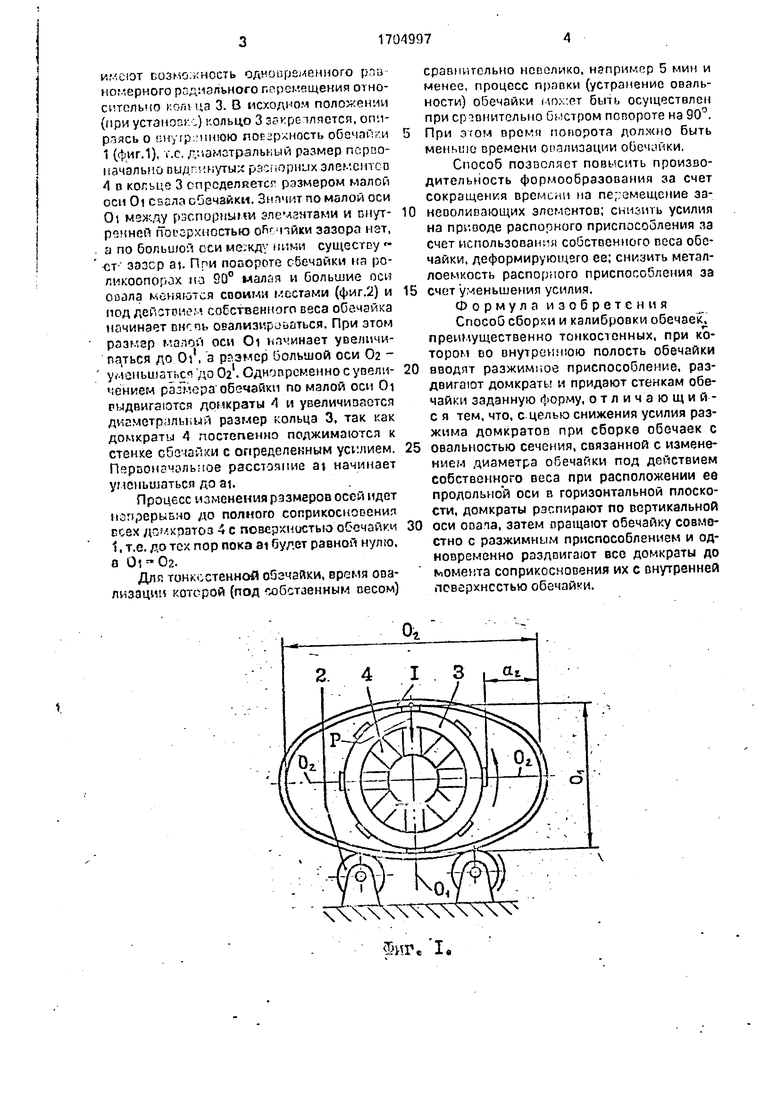

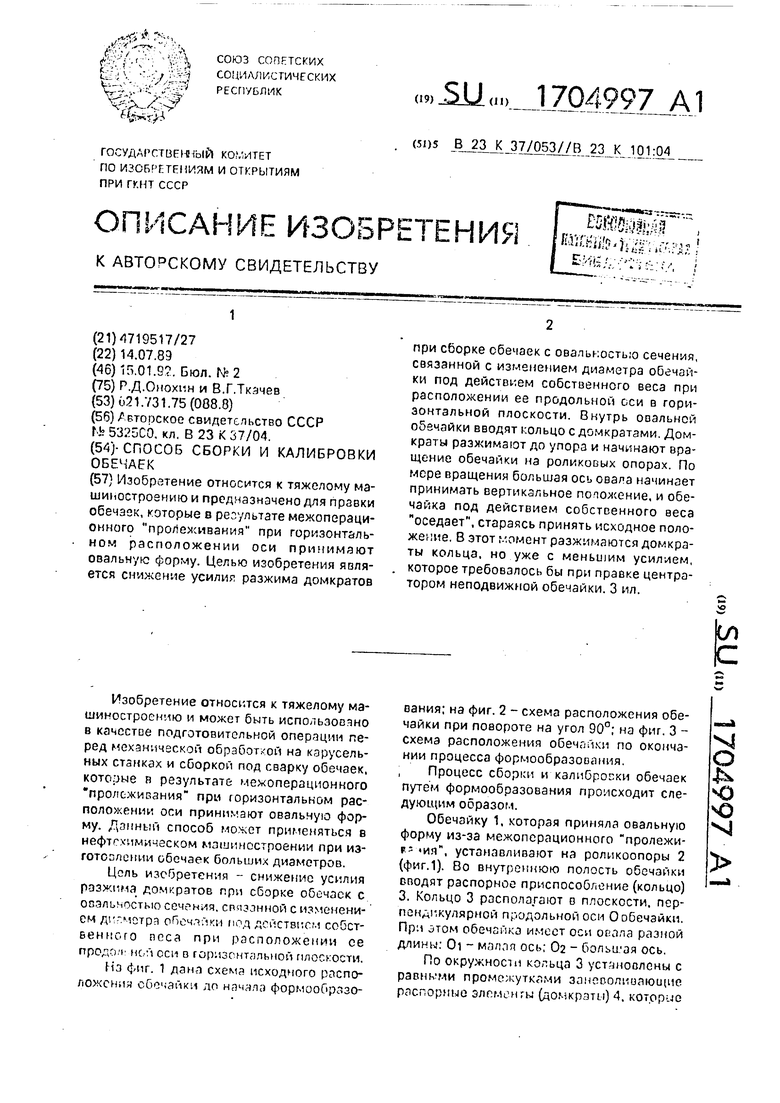

Из фиг. 1 дана схема исходного расположения обечайки до начало формообразования; на фиг. 2 - схема расположения обечайки при повороте на угол 90°; на фиг. 3 - схема расположения обечайки по окончании процесса формообразования. , Процесс сборки и калиброски обечаек путем формообразования происходит следующим образом.

Обечайку 1, которая приняла овальную форму из-за межоперационного пролежи- , устанавливают на роликоопоры 2 (фиг.1). Во внутреннюю полость обечайки сводят распорное приспособление (кольцо) 3. Кольцо 3 располагают в плоскости, перпендикулярной продольной оси Ообечайки. При этом обечайка имеет оси осала разной длины: Oi - малая ось; 02 - большая ось.

По окружности кольца 3 уст жоплены с равными промежутками зановояиоающие распорные зломенгы (домкраты) 4, которые

V4 О Ю О VI

Hf..ciOT созможность сднопременного p.ra номерного радиального перемещения относительно колща 3. В исходном положении (при установке) кольцо 3 закрепляется, опираясь О ВНуф:М Н ОЮ ПОВЕРХНОСТЬ ОбСЧЗГи .И

1 (фиг.1), г.с. диаметральный размер первоначально выдпииутых рзспорних элементов А в кольце 3 определяете 1, размером малой оси Oi свала обечайки. Значит по малой оси Oi между рзспорныгш элемзнтами и пнут- ремней поверхностью о Г пйки зазора нет, а по большой сси ме;кду ними существу « от- зазср ai. При повороте обечайки на ро- лмкоопорах по 90° малая и большие оси овала меняются своими (вестами (фиг.2) и под действием собственного веса обечайка начинает внопь овализириааться. При этом размер малой оси Oi начинает увеличиваться до Oi1, а размер большой оси 02 - уменьшаться до 021. Одновременно с увели- чёнмем размера обечайки по малой оси Oi рыдвигаются домкраты Л и увеличивается диаметральный размер кольца 3, так как домкраты 4 постепенно поджимаются к стенке сбочайки с определенным усилием. Первоначальное расстояние ai начинает уменьшаться до ai.

Процесс изменения размеров осей идет непрерывно до полного соприкосновения ссех домкпатоз 4 с поверхностью оОечайк.и 1, т.е. до тех пор пока ai будет равной нулю, a .

Для тонкостенной оЗэчайки, время ова- лизации которой (под собственным весом)

сравнительно неоолико, например 5 мин и менее, процесс правки (устранение овальности) обечайки моя:ет быть осуществлен при сравнительно Gf.icTpoM пспороте на 90°. При этом время попорота должно быть меньше времени опализации обечуйки,

Способ позволяет повысить производительность формообразования за счет сокращения времени на перемещение за- неволивающих элементов; снизить усилия на приводе распорного приспособления да счет использования собственного веса обечайки, деформирующего ее; снизить металлоемкость распорного приспособления за счет уменьшения усилия.

Формула изобретения Способ сборки и калибровки обечаек, преимущественно тонкостенных, при котором во внутреннюю полость обечайки вводят разжимное приспособление, раздвигают домкраты и придают стенкам обечайки заданную форму, отличающий- с я тем, что, с-целью снижения усилия разжима домкратов при сборке обечаек с овальностью сечения, связанной с изменением диаметра обечайки под действием собственного веса при расположении ее продольной оси в горизонтальной плоскости, домкраты распирают по вертикальной оси овала, затем вращают обечайку совместно с разжимным приспособлением и одновременно раздвигают все домкраты до момента соприкосновения их с внутренней ловерхнсстью обечайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутреннее формирующее устройство для сварки кольцевых швов | 1989 |

|

SU1660919A1 |

| Центратор для сборки под сварку цилиндрических изделий | 1979 |

|

SU897448A1 |

| РАЗЖИМНОЕ ПОДКЛАДНОЕ КОЛЬЦО ДЛЯ СБОРКИ И СВАРКИ | 1972 |

|

SU423595A1 |

| Устройство для сборки цилиндрических конструкций | 1981 |

|

SU965686A1 |

| Разжимное подкладное кольцо для сборки и сварки цилиндрических изделий | 1977 |

|

SU640836A1 |

| УСТАНОВКА ДЛЯ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ОБОЛОЧЕК | 2007 |

|

RU2374053C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ОБЕЧАЙКИ КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗ ОБЕЧАЙКИ НЕЦИЛИНДРИЧЕСКОГО КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ | 1995 |

|

RU2082529C1 |

| Способ изготовления сварных цилиндрических емкостей и поточная линия для его осуществления | 1977 |

|

SU740454A1 |

| Устройство для сборки и сварки кольцевых стыков с формированием обратной стороны шва | 1984 |

|

SU1235688A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

Изобретение относится к тяжелому машиностроению и предназначено для правки обечэек, которые в результате межоперационного пролехсивания при горизонтальном расположении оси принимают овальную форму. Целью изобретения является снижение усилия разжима домкратов при сборке обечаек с овальностью сечения, связанной с изменением диаметра обечайки под действием собственного веса при расположении ее продольной оси в горизонтальной плоскости. Внутрь овальной обечайки вводят кольцо с домкратами. Домкраты разжимают до упорз и начинают вращение обечайки на роликовых опорах. По море вращения большая ось овала начинает принимать вертикальное положение, и обечайка под действием собственного веса оседает, стараясь принять исходное положение. В этот момент разжимаются домкраты кольца, но уже с меньшим усилием, которое требовалось бы при правке центра- тором неподвижной обечайки. 3 ил.

,

Фиг. 3.

| Устройство для перевода из вагона электрической железной дороги путевой стрелки | 1925 |

|

SU5325A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1989-07-14—Подача