Изобретение относится к сварке, конкретнее к конструкции устройств для центрирования, сборки и формирования обратной стороны кольцевых сварных швов при сварке цилиндри ес- ких обечаек, и может быть использовано самолетостроительной, судостроительной, нефтехимической и отраслях промышле нно с ти.

Целью изобретения является расши- рение технологических ззозможностей устройства.

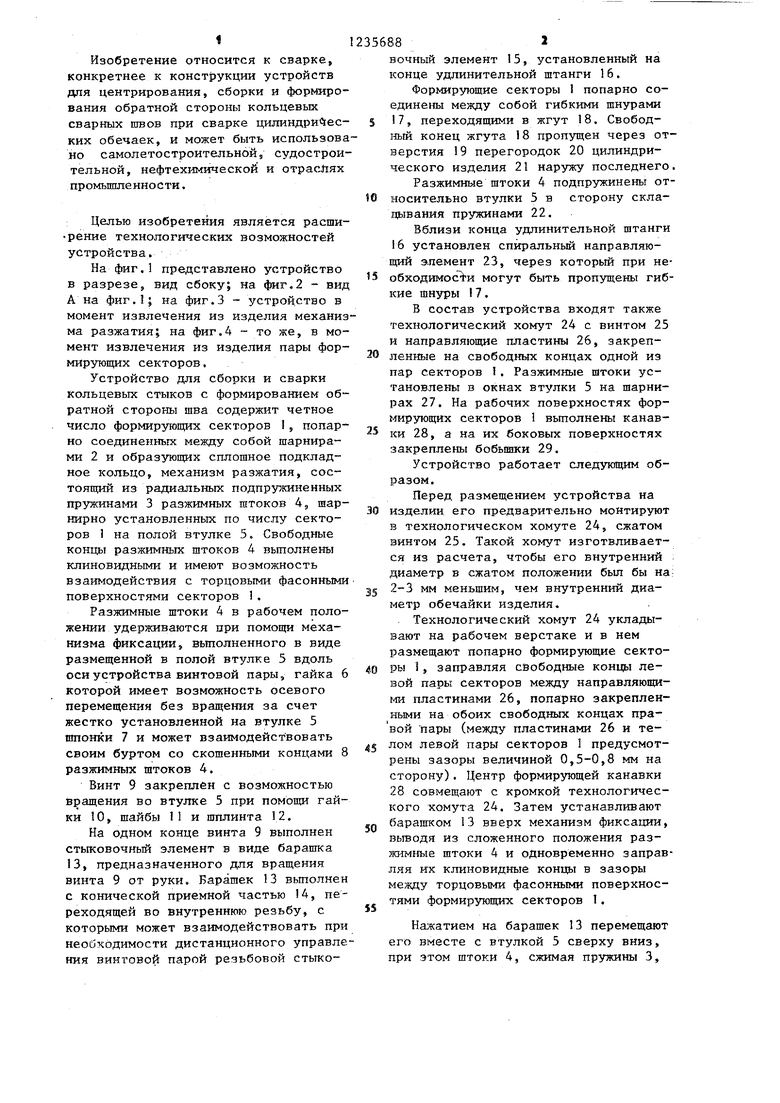

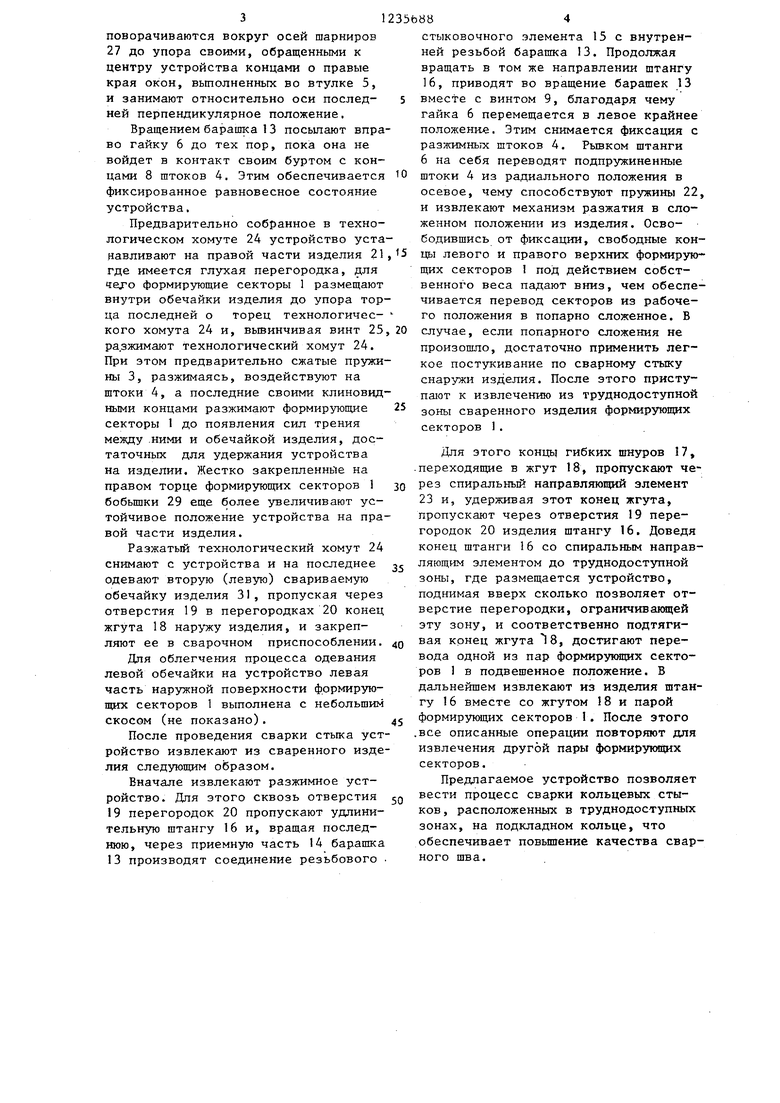

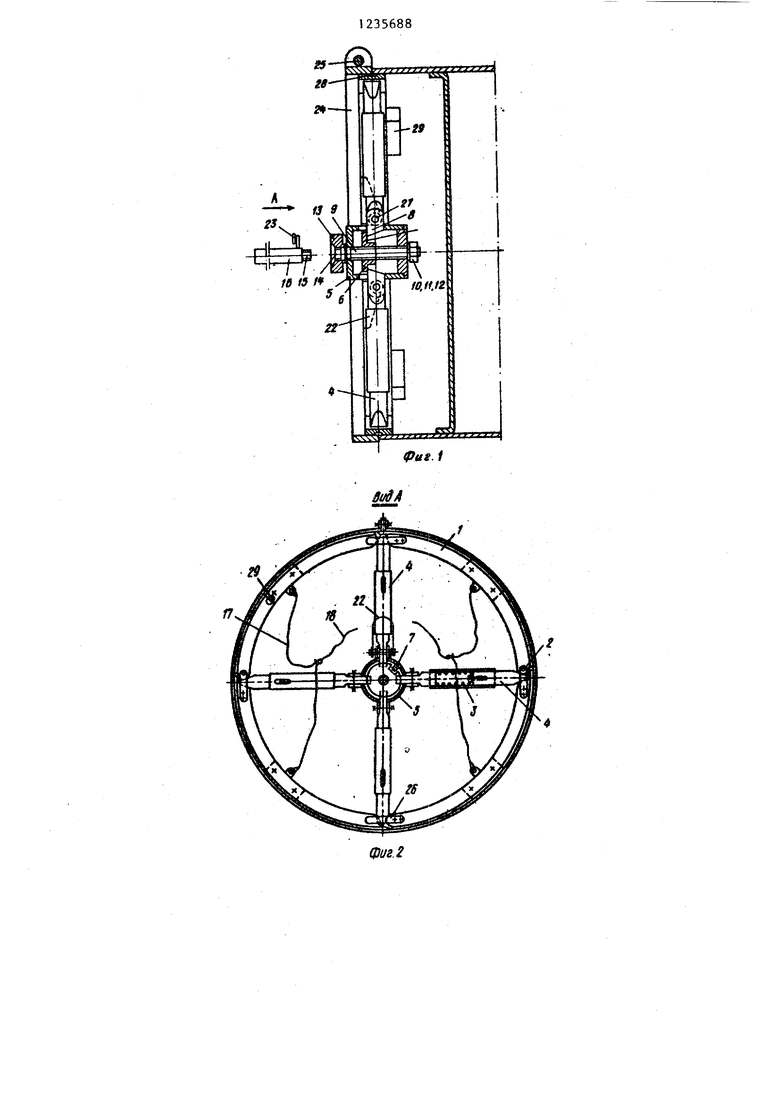

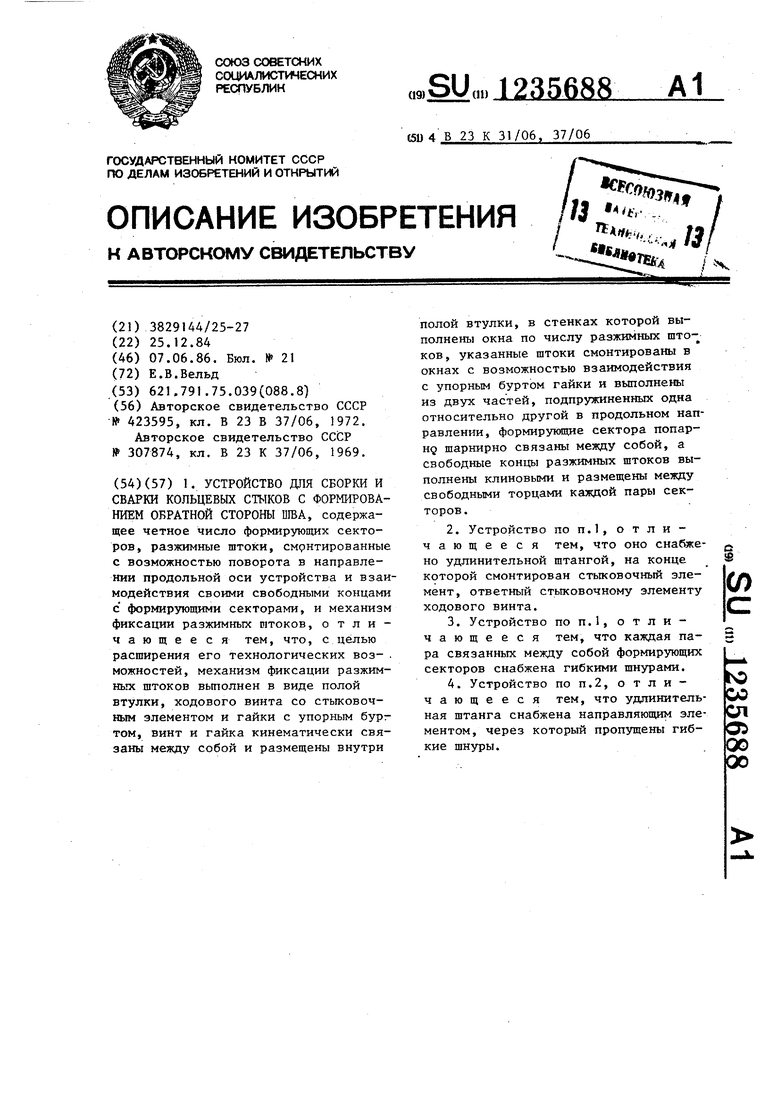

На фиг.1 представлено устройство в разрезе, вид сбоку; на фиг.2 - вид А на фиг.; на фиг.З устройство в момент извлечения из изделия механизма разжатия; на фиг.4 то же, в момент извлечения из изделия пары формирующих секторов.

Устройство для сборки и сварки кольцевых стыков с формированием обратной стороны шва содержит четное число формирующих секторов 1, попарно соединенных между собой шарнирами 2 и образующих сплошное подкладное кольцо, механизм разжатия, состоящий из радиальных подпружиненных пружинами 3 разжимньпс штоков 4, шар- нирно установленных по числу секторов 1 на полой втулке 5. Свободные концы разжимных штоков 4 выполнены клиновидными и имеют возможность взаимодействия с торцовыми фасонными поверхностями секторов .

Разжимные штоки 4 в рабочем положении удерживаются при помогци механизма фиксации, вьтолненного в виде размещенной в полой втулке 5 вдоль оси устройства винтовой пары, гайка 6 которой имеет возможность осевого перемещения без вращения за счет жестко установленной на втулке 5 шпонки 7 и может взаимодейст вовать своим буртом со скошенными концами 8 разжимных штоков 4.

Винт 9 закреплен с возможностью вращения во втулке 5 при помощи гайки 10, шайбы 11 и шплинта 12.

На одном конце винта 9 выполнен стыковочный элемент в виде бараш ка 13, предназначенного для вращения винта 9 от руки. Барашек 13 вьшолнен с конической приемной частью 14, переходящей во внутреннюю резьбу, с которыми может взаимодействовать при необходимости дистанционного управления винтовой парой резьбовой стыковочный элемент 15, установленный на конце удлинительной штанги 16.

Формирующие секторы 1 попарно соединены между собой гибкими шнурами 17, переходящими в жгут 18. Свободный конец жгута 18 пропущен через отверстия 19 перегородок 20 цилиндрического изделия 21 наружу последнего.

Разжимные штоки 4 подпружинены от- носительно втулки 5 в сторону складывания пружинами 22.

Вблизи конца удлинительной штанги 16 установлен спиральный направляющий элемент 23, через который при не- обходимос и могут быть пропущены гибкие шнуры I7.

В состав устройства входят также технологический хомут 24 с винтом 25 и направляющие пластины 26, закреп- ленные на свободных концах одной из пар секторов 1. Разжимные штоки установлены в окнах втулки 5 на шарнирах 27. На рабочих поверхностях формирующих секторов 1 вьтолнены канав- ки 28, а на их боковых поверхностях закреплены бобьшпси 29.

Устройство работает следующим образом .

Перед размещением устройства на изделии его предварительно монтируют в технологическом хомуте 24, сжатом аинтом 25. Такой хомут изготвливает- ся из расчета, чтобы его внутренний диаметр в сжатом положении был бы на; 2-3 мм меньшим, чем внутренний диаметр обечайки изделия.

Технологический хомут 24 укладывают на рабочем верстаке и в нем размещают попарно формирующие секто- РЬ 1 , заправляя свободные концы левой пары секторов между направляющи- 1«1И пластинами 26, попарно закрепленными на обоих свободных концах правой пары (между пластинами 26 и те- лом левой пары секторов I предусмотрены зазоры величиной 0,5-0,8 мм на сторону). Центр формирующей канавки 28 совмещают с кромкой технологического хомута 24. Затем устанавливают бараш:ком 13 вверх механизм фиксации, вьгеодя из сложенного положения разжимные штоки 4 и одновременно заправляя кк клиновидные KOHBPJI в зазоры между торцовыми фасонными поверхностями формирующих секторов 1.

На:1катием на барашек 13 перемещают его вместе с втулкой 5 сверху вниз, при этом штоки 4, сжимая пружины 3,

поворачиваются вокруг осей шарниров 27 до упора своими, обращенньми к центру устройства концами о правые края окон, выполненных во втулке 5, и занимают относительно оси послед- ней перпендикулярное положение.

Вращением бараш1 а 13 посылают вправо гайку 6 до тех пор, пока она не войдет в контакт своим буртом с концами 8 штоков 4. Этим обеспечивается фиксированное равновесное состояние устройства.

Предварительно собранное в технологическом хомуте 24 устройство устанавливают на правой части изделия 21 где имеется глухая перегородка, для че/ о формирующие секторы 1 размещают внутри обечайки изделия до упора торца последней о торец технологичес- кого хомута 24 и, вьшинчивая винт 25 ра.зжимают Технологический хомут 24. При этом предварительно сжатые пружины 3, разжимаясь, воздействуют на штоки 4, а последние своими клиновидными концами разжимают формирующие секторы 1 до появления сил трения между .ними и обечайкой изделия, достаточных для удержания устройства на изделии. Жестко закрепленные на правом торце формирующих секторов 1 бобьщ1ки 29 еще более увеличивают устойчивое положение устройства на правой части изделия.

Разжатый технологический хомут 24 снимают с устройства и на последнее одевают вторую (левую) свариваемую обечайку изделия 31, пропуская через отверстия 19 в перегородках 20 конец жгута 18 изделия, и закрепляют ее в сварочном приспособлении,

Для облегчения процесса одевания левой обечайки на устройство левая часть наружной поверхности формирующих секторов 1 выполнена с небольшим скосом (не показано).

После проведения сварки стыка устройство извлекают из сваренного изделия следующим образом.

Вначале извлекают разжимное устройство. Для этого сквозь отверстия 19 перегородок 20 пропускают удлинительную штангу 16 и, вращая последнюю, через приемную часть 14 барашка 13 производят соединение резьбового .

стыковочного элемента 15 с внутренней резьбой барашка 13. Продолжая вращать в том же направлении штангу 16, приводят во вращение барашек 13 вместе с винтом 9, благодаря чему гайка 6 перемещается в левое крайнее положение. Этим снимается фиксация с разжимных штоков 4. Рьшком штанги 6 на себя переводят подпружиненные штоки 4 из радиального положения в осевое, чему способствуют пружины 22 и извлекают механизм разжатия в сложенном положении из изделия. Освободившись от фиксации, свободные концы левого и правого верхних формирующих секторов 1 под действием собственного веса падают вниз, чем обеспечивается перевод секторов из рабочего положения в попарно сложенное. В случае, если попарного сложения не произошло, достаточно применить легкое постукивание по сварному стыку снаружи изделия. После этого присту- пшот к извлечению из труднодоступной зоны сваренного изделия формируюш 1х секторов 1.

Для этого концы гибких шнуров 17, переходящие в жгут 18, пропускают через спиральньй направляющий элемент 23 и, удерживая этот конец жгута, пропускают через отверстия 19 перегородок 20 изделия штангу 16. Доведя конец штанги 16 со спиральным направляющим элементом до труднодоступной зоны, где размещается устройство, поднимая вверх сколько позволяет отверстие перегородки, ограничивакмцей эту зону, и соответственно подтягивая конец жгута 8, достигают перевода одной из пар формируницих секторов 1 в подвешенное положение. В дальнейшем извлекают из изделия штангу 16 вместе со жгутом 18 и парой формирукшщх секторов 1. После этого .все описанные операции повторяют для извлечения другой пары формирующих секторов.

Предлагаемое устройство позволяет вести процесс сварки кольцевых стыков, расположенных в труднодоступных зонах, на подкладном кольце, что обеспечивает повьшгенне качества сварного шва.

us.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутреннее формирующее устройство для сварки кольцевых швов | 1989 |

|

SU1660919A1 |

| Внутреннее формирующее устройство дляСВАРКи КОльцЕВыХ шВОВ | 1979 |

|

SU831471A1 |

| Внутренний центратор для сборки и сварки кольцевых стыков | 1983 |

|

SU1088903A1 |

| Центратор для сборки под сварку цилиндрических изделий | 1979 |

|

SU897448A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Способ электронно-лучевой сварки закрытых сферических и цилиндрических сосудов и защитное приспособление для его реализации | 2020 |

|

RU2733964C1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ КОЛЬЦЕВЫХ СТЫКОВ ЕМКОСТЕЙ | 2008 |

|

RU2407618C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156184C2 |

| Внутренний центратор для сборки под сварку кольцевых стыков | 1990 |

|

SU1756088A1 |

f9

фиг.З

21

Редактор Л.Гратилло

Составитель М.Буянов

Техред И.Попович Корректор С.Черни

Заказ 3046/12Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул Проектная, 4

фиг А

| РАЗЖИМНОЕ ПОДКЛАДНОЕ КОЛЬЦО ДЛЯ СБОРКИ И СВАРКИ | 1972 |

|

SU423595A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ВНУТРЕННЕЕ ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 0 |

|

SU307874A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-25—Подача