Изобретение относится к машиностроению и может быть использовано и аигомати- ческих линиях для транспортировки и распределения деталей к металлорежущим станкам.

Целью изобретения является упрощение конструкций и повышение надежности работы за счет обеспечения попеременной работы толкателей при распределении деталей к металлорежущим станкам.

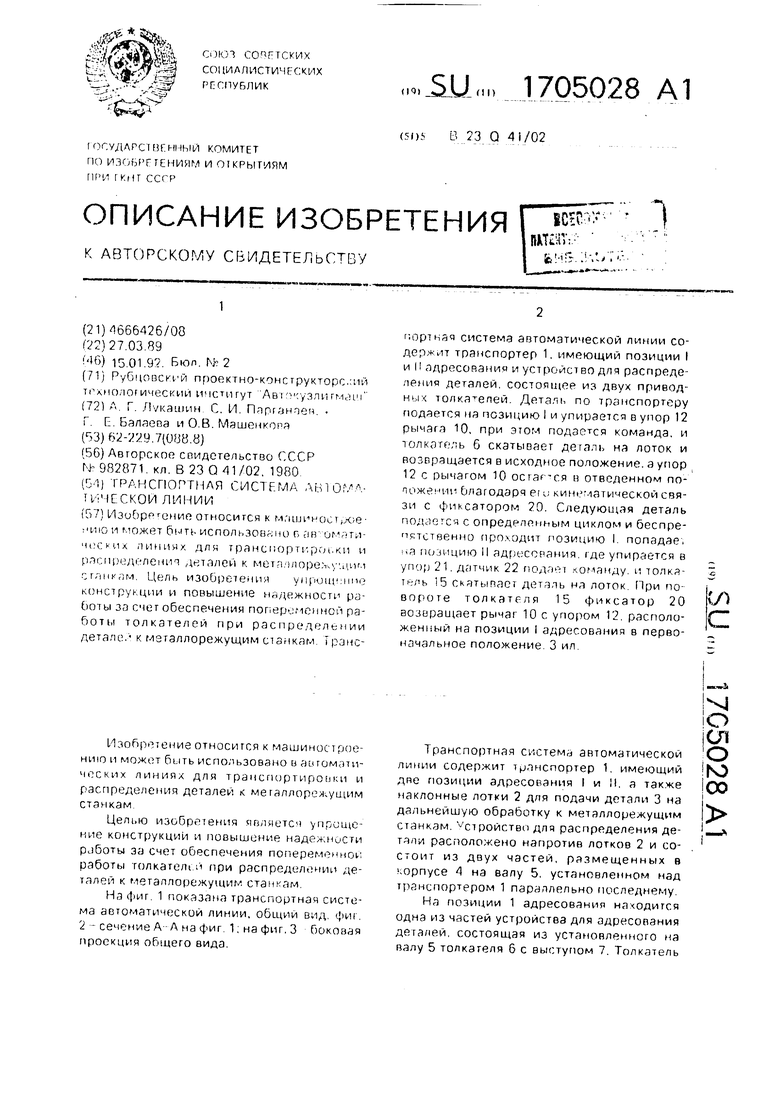

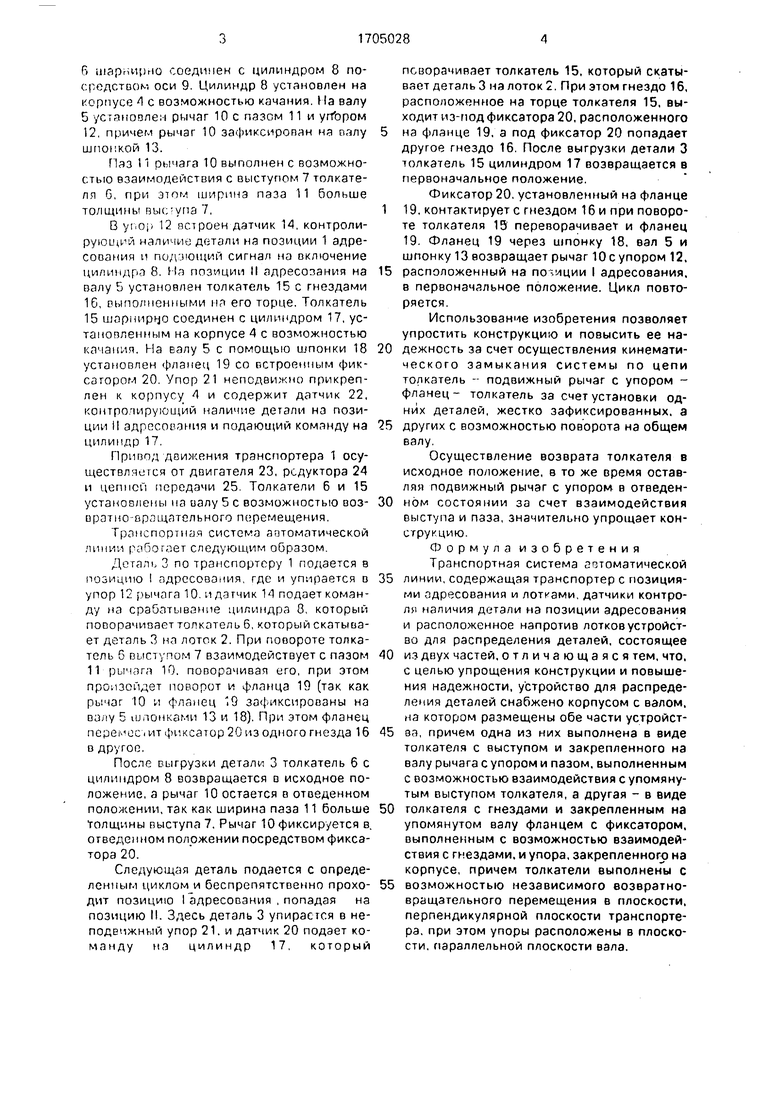

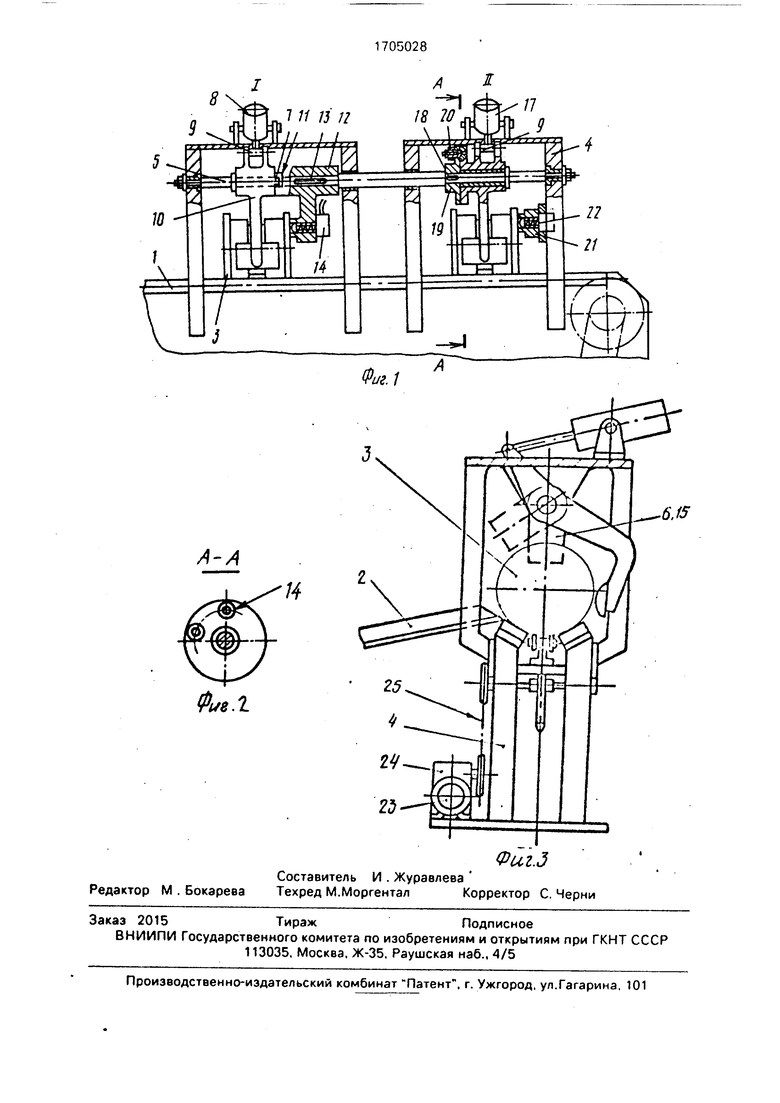

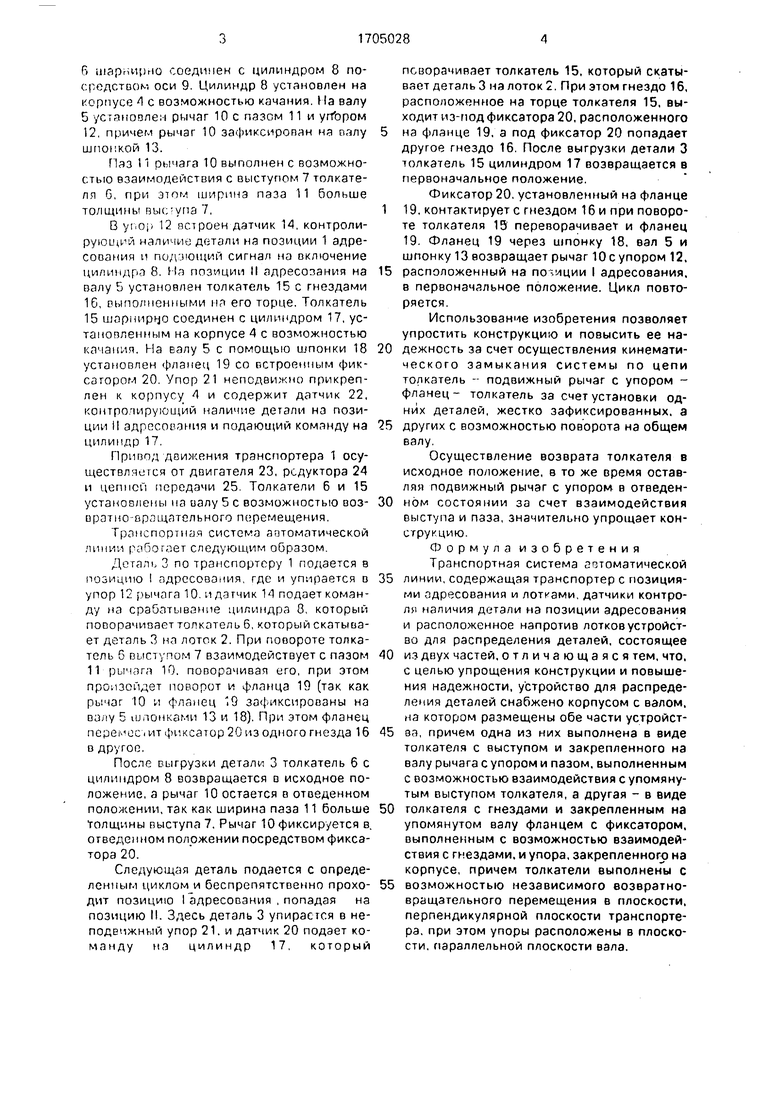

На фиг. 1 показана транспортная система автоматической линии, общий вид, фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 боковая проекция общего вида.

Транспортная система автоматической линии содержит транспортер 1. имеющий две позиции адресования I и П. а также наклонные лотки 2 для подачи детали 3 на дальнейшую обработку к металлорежущим станкам. Устройство для распределения детали расположено напротив лотков 2 и состоит из двух частей, размещенных в корпусе 4 на валу 5, установленном над транспортером 1 параллельно последнему.

На позиции 1 адресования находится одна из частей устройства для адресования деталей, состоящая из установленного на валу 5 толкателя 6 с выступом 7. Толкатель

-™i

N о

СП

S

00

6 шарнир но соединен с цилиндром 8 по- средством оси 9. Цилиндр 8 установлен на корпусе 4 с возможностью качания. На валу 5 установлен рычаг 10 с пазом 11 и угтЪром 12, причем рычаг 10 зафиксирован на валу шпонкой 13.

Паз 1 рычага 10 выполнен с возможностью взаимодействия с выступом 7 толкателя G, при этом ширина паза 11 больше толщины выслупа 7.

В упор 12 встроен датчик 14. контролирующей наличие детали на позиции 1 адресования п подающий сигнал на включение цилиндра 8. На позиции II адресования на валу 5 установлен толкатель 15 с гнездами 16, выполненными на его торце. Толкатель 15 шзрнирн.0 соединен с цилиндром 17, установленным на корпусе 4 с возможностью качания. На валу 5 с помощью шпонки 18 установлен фланец 19 со встроенным фиксатором 20. Упор 2.1 неподвижно прикреплен к корпусу А и содержит датчик 22, контролирующий наличие детали на позиции II адресования и подающий команду на цилиндр 17.

Привод движения транспортера 1 осуществляется от двигателя 23, редуктора 24 и цепной передачи 25. Толкатели 6 и 15 установлены на валу 5 с возможностью воз- врзтно-вращательного перемещения.

Транспортная система автоматической линии работает следующим образом.

Деталь 3 по транспортеру 1 подается а позицию I адресования, где и упирается в упор 12 рычага 10. и датчик 14 подает команду на срабатывание цилиндра 8, который поворачивает толкатель 6, который скатывает деталь 3 на лоток 2. При повороте толкатель 5 выступом 7 взаимодействует с пазом 11 рычага 10. поворачивая его, при этом произойдет поворот и фланца 19 (так как рычаг 10 и фланец .9 зафиксированы на валу 5 шпонками 13 и 18). При этом фланец перемос . ит фиксатор 20 из одного гнезда 16 в другое.

После выгрузки детали 3 толкатель 6 с цилиндром 8 возвращается в исходное положение, а рычаг 10 остается в отведенном положении, так как ширина паза 11 больше толщины выступа 7. Рычаг 10 фиксируется в. отведенном положении посредством фиксатора 20.

Следующая деталь подается с определенным циклом и беспрепятственно проходит позицию I адресования , попадая на позицию II. Здесь деталь 3 упирается в неподвижный упор 21. и датчик 20 подает команду на цилиндр 17, который

поворачивает толкатель 15, который скатывает деталь 3 на лоток 2. При этом гнездо 16, расположенное на торце толкателя 15, выходит из-под фиксатора 20, расположенного

на фланце 19, а под фиксатор 20 попадает другое гнездо 16. После выгрузки детали 3 толкатель 15 цилиндром 17 возвращается в первоначальное положение.

Фиксатор 20, установленный на фланце

19, контактирует с гнездом 16 и при повороте толкателя 15 переворачивает и фланец 19. Фланец 19 через шпонку 18, вал 5 и шпонку 13 возвращает рычаг 10 с упором 12,

5 расположенный на позиции I адресования, в первоначальное положение. Цикл повторяется.

Использование изобретения позволяет упростить конструкцию и повысить ее на0 дежность за счет осуществления кинематического замыкания системы по цепи толкатель -- подвижный рычаг с упором - фланец- толкатель за счет установки одних деталей, жестко зафиксированных, а

5 других с возможностью поворота на общем валу.

Осуществление возврата толкателя в исходное положение, в то же время оставляя подвижный рычаг с упором в отведен0 ном состоянии за счет взаимодействия выступа и паза, значительно упрощает конструкцию.

Формула изобретения Транспортная система автоматической

5 линии, содержащая транспортер с позициями адресования и лотками, датчики контроля наличия детали на позиции адресования и расположенное напротив лотков устройство для распределения деталей, состоящее

0 из двух частей, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности, устройство для распределения деталей снабжено корпусом с валом, на котором размещены обе части устройст5 за, причем одна из них выполнена в виде толкателя с выступом и закрепленного на валу рычага супором и пазом, выполненным с возможностью взаимодействия с упомянутым выступом толкателя, а другая - в виде

0 толкателя с гнездами и закрепленным на упомянутом валу фланцем с фиксатором, выполненным с возможностью взаимодействия с гнездами, и упора, закрепленного на корпусе, причем толкатели выполнены с

5 возможностью независимого возвратно- вращательного перемещения в плоскости, перпендикулярной плоскости транспортера, при этом упоры расположены в плоскости, параллельной плоскости вала.

A I

П

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Приспособление для непрерывного фрезерования деталей | 1990 |

|

SU1787709A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1331631A1 |

| Установка для закалки цилиндрических изделий | 1987 |

|

SU1514805A1 |

| Автомат для контроля цилиндрических изделий по наружному диаметру | 1980 |

|

SU971519A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Загрузочное устройство | 1976 |

|

SU657961A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

Изобрегение относится к м. нииност/х/е; ИЮ 11 МОЖеТ 6blTb ИСПОЛЬЗОВАНО Г сЧВ - ОМаТИческих линиях для транспортировки и распределении деталей к металлорежущим сглнкам. Цель изобретения упрощенно конструкции и повышение надежности работы за смет обеспечения попеременной ра- боты толкателей при распределении детале.; к металлорежущим станкам. Транспортная система автоматической линии содержит транспортер 1. имеющий позиции I и И адресования и устройство для распределения деталей, состоящее из двух приводных толкателей. Деталь по транспортеру подается на позицию I и упирается в упор 12 рычага 10, при этом подается команда, и толкатель 6 скатывает деталь на лоток и возвращается в исходное положение, а упор 12 с рычагом 10 остался в отведенном по- поженин благодаря ei и кинематической связи с фиксатором 20. Следующая деталь подается с определенным циклом и беспрепятственно проходит позицию I. попадае, на позицию II адресования, где упирается в упор 21. датчик 22 подает команду, и толкатель 15 скатывает деталь на лоток. При повороте толкателя 15 фиксатор 20 возвращает рычаг 10 с упором 12. расположенный на позиции I адресования в первоначальное положение. 3 ил. (Л С

А-А

А.г

| Транспортная система автоматической линии | 1980 |

|

SU982871A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1989-03-27—Подача