Изобретение относится к оборудованию для сборки пневматических шин и может быть использовано в шинной промышленности при изготовлении шин для легковых и грузовых автомобилей.

Известны конструкции устройств для наложения полосозых материалов, содержащие сборочный барабан с приводом, снабженным механизмом одного оборота, питатель и прикэточное устройство. Недостатком известной конструкции является отсутствие автоматизации процесса изложения полосовых материалов, их отре- зп и стыковки. .

Наиболее близким по технической сущности и достигаемому эффекту является устройство, содержащее сборочный барабан с приводом его вращения, центрирующий лоток, дублирующий ролик с приводом его возвратно-поступательного перемещения, приводной нож для резки полосового материала, подвижные и неподвижные захваты и приводы для перемещения захватов и для аксиального перемещения подвижного захвата.

Недостатком известной конструкции является исключение возможности выполнения прецизионного стыка в автоматизированном режиме, что-снижает качество шин и приводит к перерасходу матсризл ов. Эти недостатки о наибольшей степени проявляются при использовании изпестной

х1

о

01

сэ

tkUrvd

конструкции с автоматизированных линиях сборки, где операция.наложения очередного слоя на сборочный барабан осуществляется на одном операционном станке, но на разных сборочных барабанах, транспортируемых между станками. В этом случае, о связи с различной разнашивасмостью сборочных барабанов, их диаметры отличаются один от другого. По этой причине для качественного выполнения стыка необходимо либо к каждому сборочному барабану гото- оить мерную заготовку индивидуальной длины, либо, ориентируясь на максимально- возможный диаметр, готовить заготовку с запасом, что приводит или к снижению производительности, или к перерасходу материала и снижению качества.

Цель изобретения - возможность обеспечения автоматического наложения полосового материала и повышение качества покрышек.

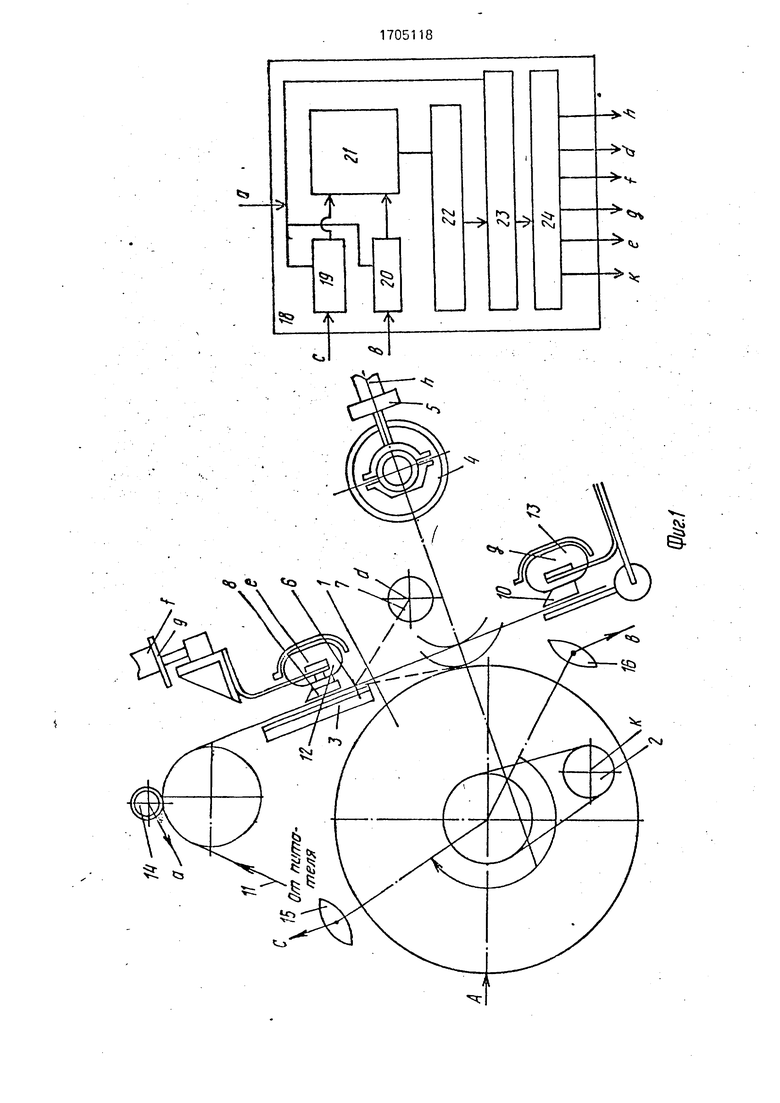

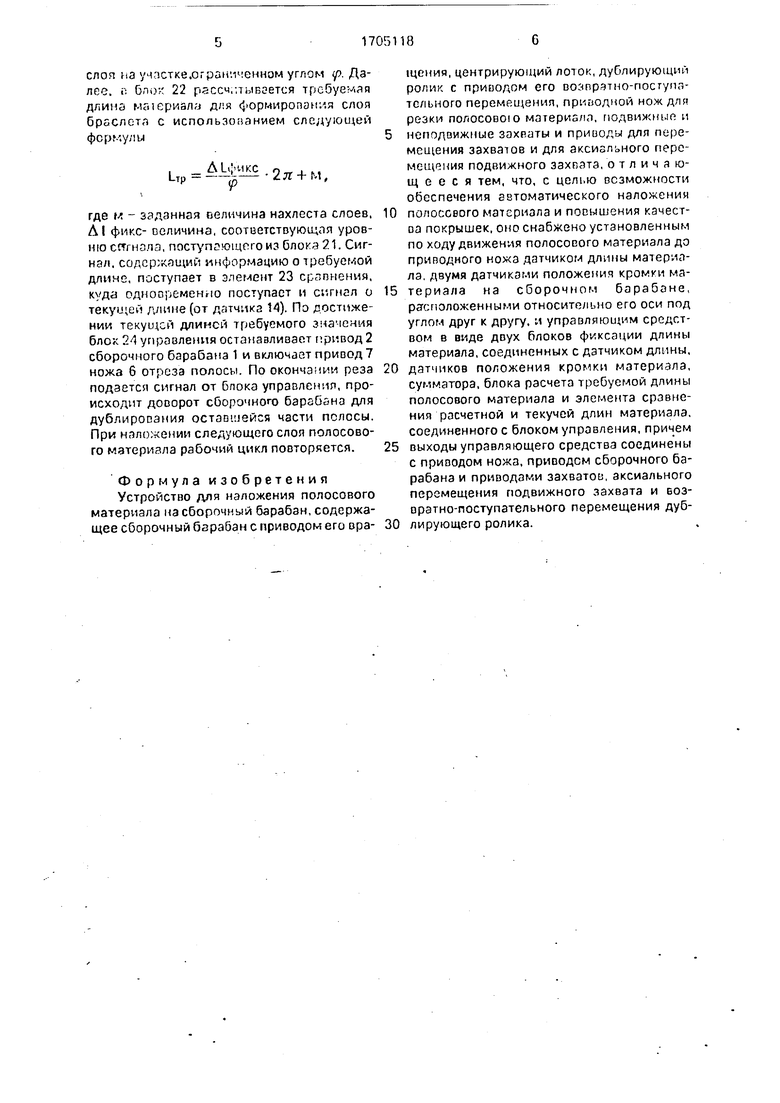

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. t.

Устройство для наложения полосового материала, например ооре иненного корда на сборочный барабан, содержит сборочный барабан 1 с прмподом 2 его вращения, центрирующий лоток 3, дублирующий ролик 4 с приводом 5 его возвратно-поступательного перемещения, нож 6 для резки полосового материала с приводом 7 его перемещения в поперечном к полосе материала направлении, подвижные 8 с приводом 9 аксиального перемещения и неподвижные 10 захваты полосового материала 11 и приводы 12 и 13 для захватов 8 и

10. датчик 14 длины полосового материала

11. поступающего от питателя (не показан) на сборочный барабан 1, датчики 15 и 16, например оптические, положения кромки 17 материала нт сборочном барабане 1. расположенные относительно его оси под углом (р один к другому, управляющее средство 18 в виде блока 19 фиксации длины в момент пересечения кромкой 17 оптической оси фотодэтчика 16, блока 20 фиксации текущей длины в момент пересечения кромкой 17 оптической оси фотодатчика 15. сумматора 21 для определения длины полосового материала при повороте сборочного барабана 1 на угол р , блока 22 расчета требуемой длины полосового материала для формирования слоя браслета, элемента 23 сравнения расчетной и текущей длины материала 11 и блок 24 управления работой исполнительных механизмов устройства.

Выходы сив датчиков 15 и 16 соединены с входами блоков 19 и 20 фиксации текущей длины соответственно. Другие входы блоков 19 и 20 соединены с выходом а датчика 14 длимы полосового материала. Выходы блока управления 24 к и d соединены с

приводом 2 вращения сборочного барабана 1 и с приводом 7 перемещения ножа 6 соответственно. Другие выходы е. q, f, h блока 24 управления соединены с приводами 12 и 13 захватов 8 и 10, с приводом 9 перемеще0 ния подвижного захвата 8 и с приводом 5 возвратно-поступательного перемещения дублирующего ролика 4 соответственно.

Устройство работает следующим образом,

5В исходном положении свободная ветвь полосового материала 11, находящегося в питателе рулона обрезиненного корда, рас- полагается в центрирующем лотке 3 и в зазоре подвижных захватов 8, а ее конец

0 находится в положении, ограниченном линией предшествовавшего реза полосы ножом 6. По сигналу блока 24 управления подвижные захваты 8 зажимают полосу и с помощью привода 9 перемещают ее до по5 зиции совмещения осей подвижных 8 и неподвижных 10 захватов. При этом датчик 14 длины начинает отсчет поступающего из питателя материала. При подаче блоком 24 управления нового сигнала неподвижные

0 захваты 10 слипаются, фиксируя полосовой материал, а подвижные 8 размыкаются, по еле чего последние возвращаются в исходное положение. Дублирующий ролик 4 перемещается приводом 5 к сборочному ба5 рабану 1 и после его касания с полосовым материалом выпитывает его из питателя, при этом датчик 14 длины продолжает про- изводить отсчет материала, потребовавшегося на эту операцию. Блок 24 управления

0 подает сигнал на привод 2 сборочного барабана 1 для его вращения против часовой стрелки, при этом дублируется конец полосы. По новому сигналу от блока 24 управления сборочный барабан 1 начинает

5 вращение по часовой стрелке. Происходит наложение полосового материала на барабан и, соответственно, отсчет длины материала, выпитываемого из питателя. По достижении кромкой 17 материала оптиче0 ской оси фотодатчикз 16, по его команде блок 19 фиксирует в своей памяти значение текущей длины (от датчика 14) полосового материала, выпитанного из питателя к этому моменту. По достижении кромкой 17 оп5 тичсской оси фотодатчика 15 аналогичная операция происходит в бло-ке 20. Оба этих сигнала, т. е. сигналы блоков 19 и 20 подают- ся в сумматор 21, где определяется их разность и, таким образом, длина полосового материала, необходимого длл наложения

слол на уиастке.ограм лченном углом р. Далее, г: блох 22 рассч.-.тывзется требуемая длинз мгиериала для формирования слоя браслета с использованием следующей формулы

. Д1фикс -,. Up --ф- 2л+ п,

где tf - заданная величина нахлеста слоев. Д| фикс- величина, соответствующая уровню согнала, поступающего из блока 21. Сигнал, содержащий информацию о требуемой длине, поступает в элемент 23 сравнения, куда однооременно поступает и сигнал о текущей длине (от датчика 14). По достижении текущей длиной требуемого значения блок 24 управления останавливает привод 2 сборочного барабана 1 и включает привод 7 ножа б отреза полосы. По окончании реза подается сигнал от Блока управления, происходит доворот сборочного барабана для дублирования оставшейся части полосы. При наложении следующего слоя полосового материала рабочий цикл повторяется.

Формула изобретения Устройство для наложения полосового материала на сборочный барабан, содержащее сборочный бзрабан с приводом его вращения, центрирующий лоток, дублирующий ролик с приводом его возпрятно-поступа- тсльного перемещения, приходной нож для резки полосовою материала, подвижные и

неподвижные захваты и приводы для перемещения захватов и для аксиального перемещения подвижного захвата, отличающееся тем, что, с целью возможности обеспечения автоматического наложении

полосового материала и повышения качества покрышек, оно снабжено установленным по ходу движения полосового материала до приводного ножа датчиком длины материала, двумя датчиками положения кромки материала на сборочном барабане, расположенными относительно его оси под углом друг к другу, и управляющим средством в виде двух блоков фиксации длины материала, соединенных с датчиком длины,

датчиков положения кромки материала, сумматора, блока расчета требуемой длины полосового материала и элемента сравнения расчетной и текучей длин материала, соединенного с блоком управления, причем

выходы управляющего средства соединены с приводом ножа, приводом сборочного барабана и приводами захватов, аксиального перемещения подвижного захвата и возвратно-поступательного перемещения дублирующего ролика.

ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи и наложения полосового материала на сборочный барабан | 1990 |

|

SU1752574A1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ РЕЗИНОВЫХ ПОЛОСОВЫХ ЗАГОТОВОК НА КАРКАС ПОКРЫШКИ | 1982 |

|

SU1078794A1 |

| Устройство для сборки покрышек пневматических шин | 1982 |

|

SU1098822A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА НА СБОРОЧНЫЙ БАРАБАН | 1983 |

|

SU1112689A2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА НА СБОРОЧНЫЙ БАРАБАН | 1987 |

|

SU1429508A2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1982 |

|

SU1086641A1 |

| Устройство для подачи и наложения полос корда на сборочный барабан | 1983 |

|

SU1118545A1 |

| Устройство для наложения слоев корда на сборочный барабан | 1981 |

|

SU1030181A1 |

| УСТРОЙСТВО для НАЛОЖЕНИЯ ПОЛОС КОРДА НА СБОРОЧНЫЙ БАРАБАН ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН | 1969 |

|

SU233218A1 |

| Устройство для наложения слоев кордаНА СбОРОчНый бАРАбАН | 1978 |

|

SU806464A1 |

Изобретение относится к оборудованию для сборки пневматических шин и может быть испо.пьзосано в шинной промышленности при изготовлении шин для легковых и грузозых автомобилей. Цель изобретения - возможность обеспечения автоматического наложения полосового материала и повышение качества покрышек. Для этого устройстоо для налэжения полосового материала на сборочный барабан снабжено установленным по ходу движения полосового материала до приводного ножа датчиком длины материала, доумя датчиками положения кромки материала иа сборочном барабане и управляющим средством в виде двух блоков фиксации длины материала, соединенных с датчиком длины, датчиков положе-. ния кромки материала, сумматора, блока расчета требуемой длины материала и элемента сравнения расчетной и текущей длин материала, соединенного с блоком управления, причем выходы управляющего средства соединены с приводом ножа, приоодом сборочного барабана и приводами захватов, аксиального перемещения подвижного захвата и дублирующего ролика. 2 ил. С/) С

15

/7

Фиг.

| Рагулин В | |||

| В | |||

| Технология шинного производства | |||

| М. | |||

| Химия, 1975, с | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| УСТРОЙСТВО для НАЛОЖЕНИЯ ПОЛОС КОРДА НА СБОРОЧНЫЙ БАРАБАН ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН | 0 |

|

SU233218A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1992-01-15—Публикация

1989-12-07—Подача