Изобретение относится к железнодорожному транспорту, в в частности к платформам, обслуживающим металлургические цеха.

Известен фрикционный узел в автосцепке СА-3, применяемый на железнодорожном транспорте, состоящий из пружин. фрикционных клиньев, болта стяжного с нажимным конусом и шайбой, заключенными в литом корпусе поглощающего аппарата. Недостатками этого устройства являются большие габариты и сложность защиты от жидкого металла, делающие затруднительным его применение в платформах металлургических.

Наиболее близким по конструкции фрикционным узлом, применяемым для гашения горизонтальных колебаний кузова локомотива относительно тележки, является демпфер, состоящий из зафиксированных на оси между планками фрикционных накладок, прижатия которых одна к другой регулируется пружиной. Недостатком фрикционного демпфера является его низкая эффективность, с точки зрения применения в качестве поглощающего удар аппарата.

Цель изобретения - повышение эффективности.

Поставленная цель достигается тем, то на неподвижном пальце, пропущенном через овальное отверстие, выполненное в тяге, в сжатом состоянии закреплены тарельчатые пружины со ступенчатым сухаС

а

Ј

.Ј iK

рем, поглощающим энергию удара при тро- гании состава за счет сил трения.

Сопоставимый анализ с прототипом показывает, что предложенный фрикционный узел отличается наличием выступов на тру- щихся поверхностях (сухарем), которые в комбинации с тарельчатыми пружинами, имеющими малую деформацию, значительно повышают эффективность поглощения энергии удара.

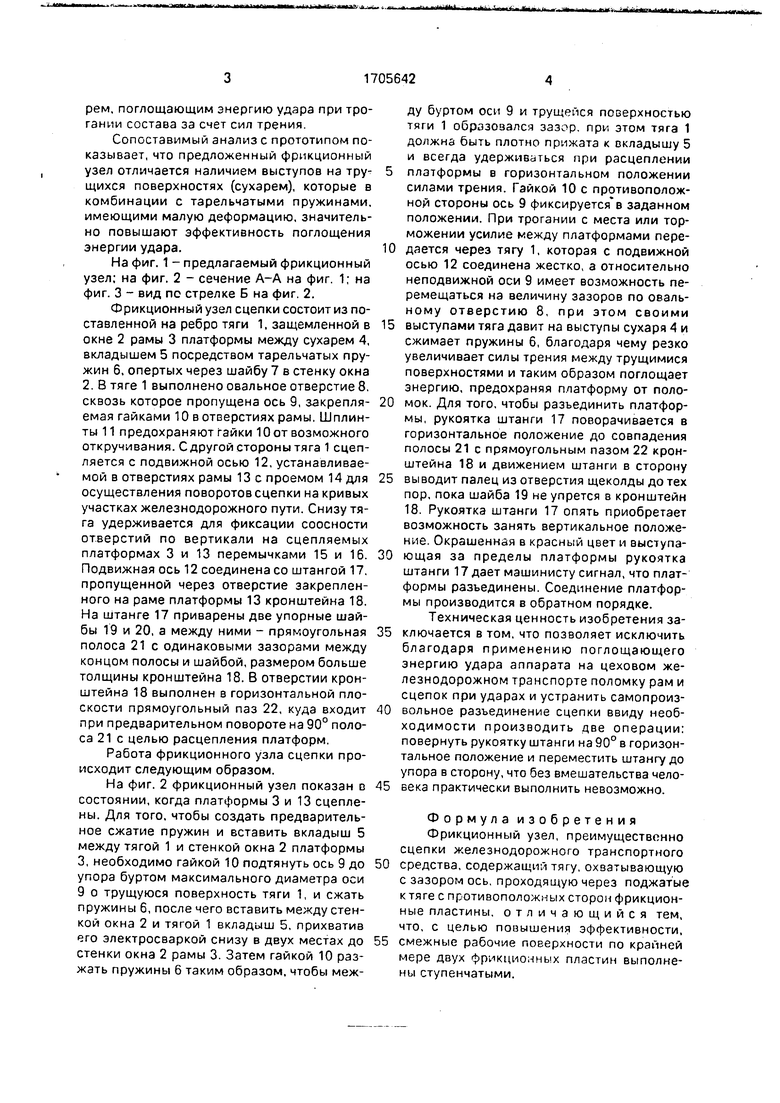

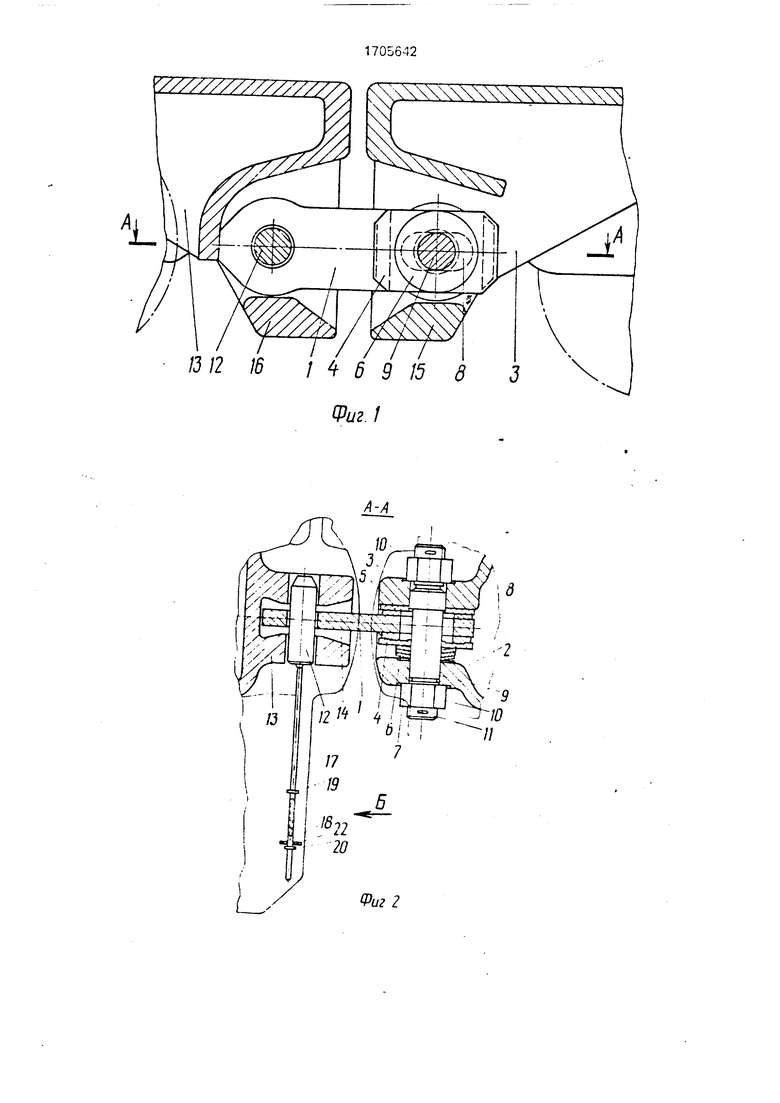

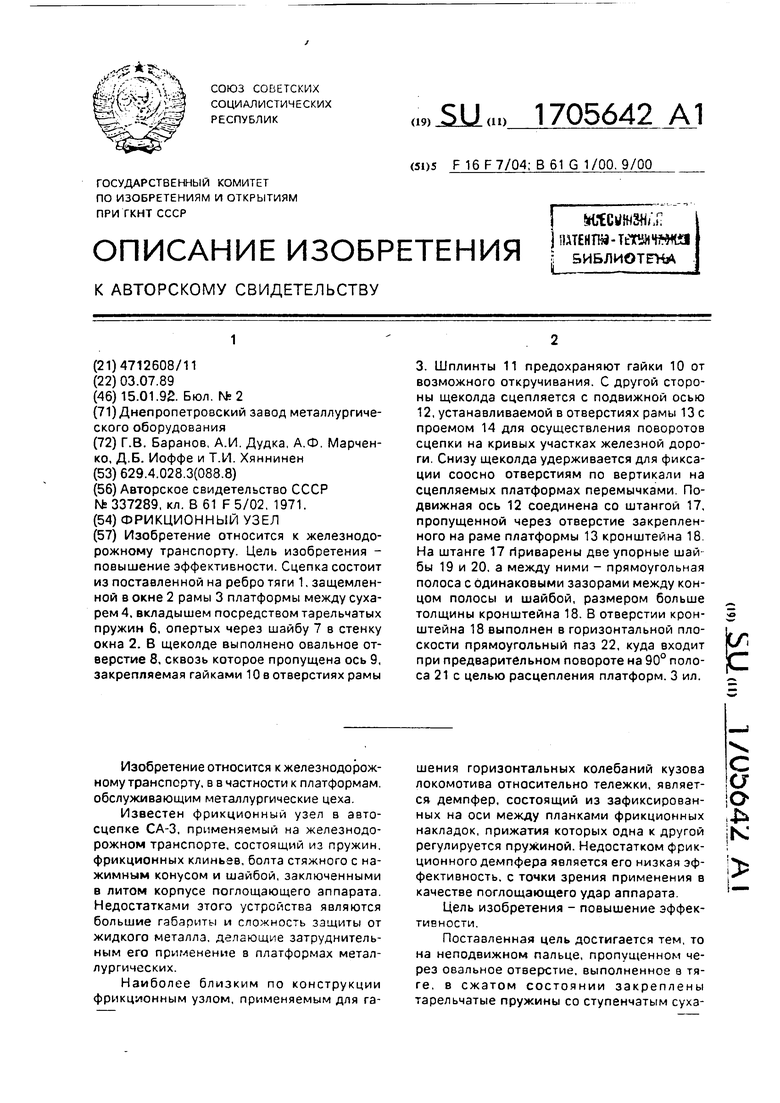

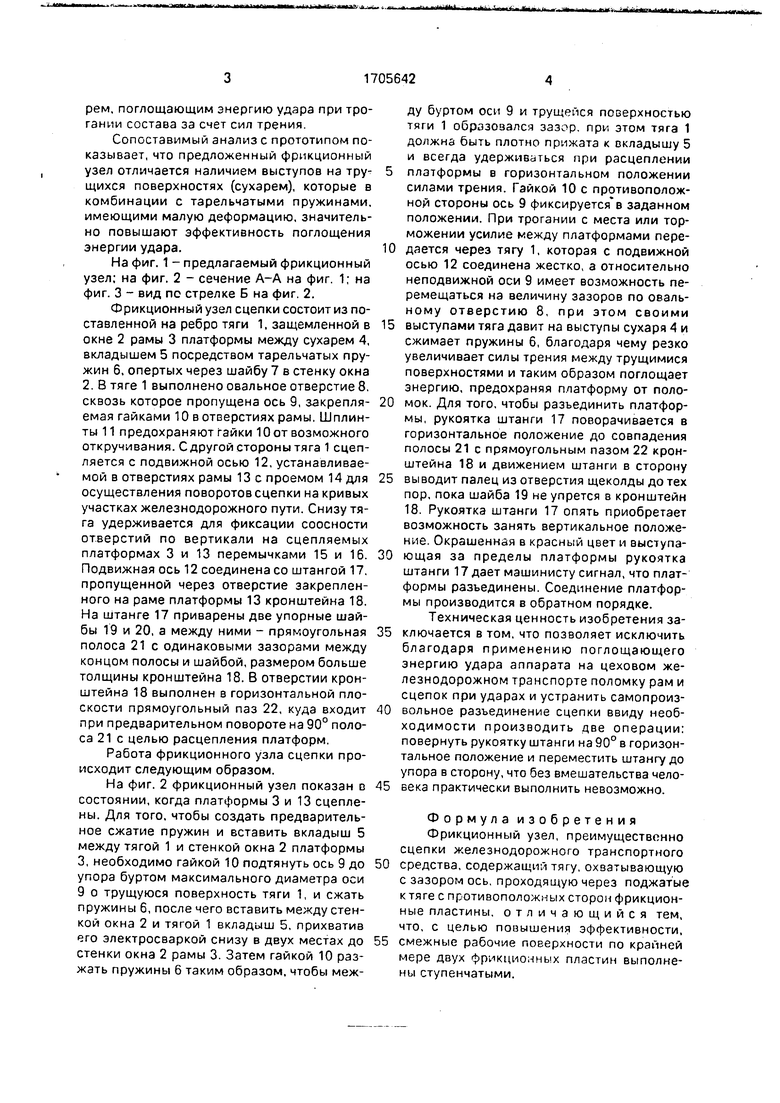

На фиг. 1 - предлагаемый фрикционный узел; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид пс стрелке Б на фиг. 2.

Фрикционный узел сцепки состоит из поставленной на ребро тяги 1, защемленной в окне 2 рамы 3 платформы между сухарем 4, вкладышем 5 посредством тарельчатых пружин 6, опертых через шайбу 7 в стенку окна

2. В тяге 1 выполнено овальное отверстие 8, сквозь которое пропущена ось 9, закрепля- емая гайками 10 в отверстиях рамы. Шплинты 11 предохраняют гайки 10 от возможного откручивания. С другой стороны тяга 1 сцепляется с подвижной осью 12, устанавливаемой в отверстиях рамы 13 с проемом 14 для осуществления поворотов сцепки на кривых участках железнодорожного пути. Снизу тяга удерживается для фиксации соосности отверстий по вертикали на сцепляемых платформах 3 и 13 перемычками 15 и 16. Подвижная ось 12 соединена со штангой 17, пропущенной через отверстие закрепленного на раме платформы 13 кронштейна 18. На штанге 17 приварены две упорные шайбы 19 и 20, а между ними - прямоугольная полоса 21с одинаковыми зазорами между концом полосы и шайбой, размером больше толщины кронштейна 18. В отверстии кронштейна 18 выполнен в горизонтальной плоскости прямоугольный паз 22, куда входит при предварительном повороте на 90° полоса 21 с целью расцепления платформ.

Работа фрикционного узла сцепки происходит следующим образом.

На фиг. 2 фрикционный узел показан в состоянии, когда платформы 3 и 13 сцеплены. Для того, чтобы создать предварительное сжатие пружин и вставить вкладыш 5 между тягой 1 и стенкой окна 2 платформы

3. необходимо гайкой 10 подтянуть ось 9 до упора буртом максимального диаметра оси 9 о трущуюся поверхность тяги 1, и сжать пружины 6, после чего вставить между стенкой окна 2 и тягой 1 вкладыш 5, прихватив его электросваркой снизу в двух местах до стенки окна 2 рамы 3. Затем гайкой 10 разжать пружины 6 таким образом, чтобы между буртом оси 9 и трущейся поверхностью тяги 1 образовался зазор, при этом тяга 1 должна быть плотно прижата к вкладышу 5 и всегда удерживаться при расцеплении платформы в горизонтальном положении силами трения. Гайкой 10с противоположной стороны ось 9 фиксируется в заданном положении. При трогании с места или торможении усилие между платформами передается через тягу 1, которая с подвижной осью 12 соединена жестко, а относительно неподвижной оси 9 имеет возможность перемещаться на величину зазоров по овальному отверстию 8, при этом своими выступами тяга давит на выступы сухаря 4 и сжимает пружины 6, благодаря чему резко увеличивает силы трения между трущимися поверхностями и таким образом поглощает энергию, предохраняя платформу от поломок. Для того, чтобы разъединить платформы, рукоятка штанги 17 поворачивается в горизонтальное положение до совпадения полосы 21 с прямоугольным пазом 22 кронштейна 18 и движением штанги в сторону выводит палец из отверстия щеколды до тех пор, пока шайба 19 не упрется в кронштейн 18. Рукоятка штанги 17 опять приобретает возможность занять вертикальное положение. Окрашенная в красный цвет и выступающая за пределы платформы рукоятка штанги 17 дает машинисту сигнал, что платформы разъединены. Соединение платформы производится в обратном порядке.

Техническая ценность изобретения заключается в том, что позволяет исключить благодаря применению поглощающего энергию удара аппарата на цеховом железнодорожном транспорте поломку рам и сцепок при ударах и устранить самопроизвольное разъединение сцепки ввиду необходимости производить две операции: повернуть рукоятку штанги на 90° в горизонтальное положение и переместить штангу до упора в сторону, что без вмешательства человека практически выполнить невозможно.

Формула изобретения Фрикционный узел, преимущественно сцепки железнодорожного транспортного средства, содержащий тягу, охватывающую с зазором ось, проходящую через поджатые к тяге с противоположных сторон фрикционные пластины, отличающийся тем, что, с целью повышения эффективности, смежные рабочие поверхности по крайней мере двух фрикционных пластин выполнены ступенчатыми.

г мл

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| Автоматическая сценка | 1931 |

|

SU31038A1 |

| Прицеп | 1986 |

|

SU1397349A1 |

| УСТРОЙСТВО для СОЕДИНЕНИЯ ТЯГАЧА С ПРИЦЕПОМ | 1973 |

|

SU382528A1 |

| Узел сцепки железнодорожной платформы промышленного транспорта | 1984 |

|

SU1286454A1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

| САМОХОДНАЯ РЕЛЬСОВАЯ ТЕЛЕЖКА | 1991 |

|

RU2006400C1 |

| Фрикционный гаситель колебаний | 1984 |

|

SU1232544A1 |

| Транспортная система | 1988 |

|

SU1777587A3 |

| Тормоз прицепного рельсового транспортного средства | 1983 |

|

SU1291472A1 |

Изобретение относится к железнодорожному транспорту. Цель изобретения - повышение эффективности. Сцепка состоит из поставленной на ребро тяги 1, защемленной в окне 2 рамы 3 платформы между сухарем 4, вкладышем посредством тарельчатых пружин 6, опертых через шайбу 7 в стенку окна 2. В щеколде выполнено овальное отверстие 8, сквозь которое пропущена ось 9, закрепляемая гайками 10 в отверстиях рамы 3. Шплинты 11 предохраняют гайки 10 от возможного откручивания. С другой стороны щеколда сцепляется с подвижной осью 12, устанавливаемой в отверстиях рамы 13с проемом 14 для осуществления поворотов сцепки на кривых участках железной дороги. Снизу щеколда удерживается для фиксации соосно отверстиям по вертикали на сцепляемых платформах перемычками. Подвижная ось 12 соединена со штангой 17, пропущенной через отверстие закрепленного на раме платформы 13 кронштейна 18. На штанге 17 г1риварены две упорные шайбы 19 и 20, а между ними - прямоугольная полоса с одинаковыми зазорами между концом полосы и шайбой, размером больше толщины кронштейна 18. В отверстии кронштейна 18 выполнен в горизонтальной плоскости прямоугольный паз 22, куда входит при предварительном повороте на 90° полоса 21 с целью расцепления платформ. 3 ил. Z

1 ™й

6 9 ь I / / /

91 1 Ј1 /

zt-99oa

V

20 Id 21 Я /7

Фиг.З

Авторы

Даты

1992-01-15—Публикация

1989-07-03—Подача