( УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ плоских СЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления железобетонных изделий | 1983 |

|

SU1105591A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU899210A1 |

| Машина для контактной сварки сеток | 1978 |

|

SU841858A1 |

| Способ изготовления пространственных арматурных каркасов и устройство для его осуществления | 1985 |

|

SU1250366A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| Машина для контактной сварки плоских сеток | 1976 |

|

SU647082A1 |

| Устройство для перемещения деталей с рабочей позиции пресса | 1981 |

|

SU967632A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| АВТОМАТИЧЕСКОЕ СТРЕЛКОВОЕ ОРУЖИЕ (ВАРИАНТЫ), ПРОДОЛЬНО-МНОГОРЯДНЫЙ МАГАЗИН, КОМПЕНСАЦИОННОЕ УСТРОЙСТВО ОТПИРАНИЯ КАНАЛА СТВОЛА, КРИВОШИПНО-ПОЛЗУННОЕ ЗАПИРАЮЩЕЕ УСТРОЙСТВО, УСТРОЙСТВО БАЛАНСИРОВКИ МАСС ПОДВИЖНЫХ ЧАСТЕЙ И КОМПЕНСАЦИОННЫЙ СПОСОБ ОТПИРАНИЯ КАНАЛА СТВОЛА | 1998 |

|

RU2144171C1 |

Изобретение относится к области обработки материалов давлением, в частности к оборудованию для ИЗГОТОЕления арматурных сеток.

Известно УСТРОЙСТЕЮ для ИЗГОТОВ .

ления сеток, содержащее размещенные на станине механизм подачи стержней и рабочий орган для скрепления пере сечений стержней сеток 1.

Недостаток известного технического решения а том, что его производительность невелика.

Известно также устройство для изготовления плоских сеток,содержащее размещенные на станине каретку с рабочим органом и вал, имею11|ий выступы 2 .

Недостаток известного технического решения в том, что его производительность невелика.

Наиболее близким к предлагаемому по своей технической сути является устройство для изготовления плоских

сеток, содержащее размещенные на станине подвижнуеа каретку с рабочим .ч для скрепления пересечений стерыней сеток, вал с копирными рейкали1, имеющИ|-1и выступы, и датчик, обеспечивающий Бкл10-1ение устройстваГз.

Однако и его производительность невелика.

Целью изобретения является повышен ;е производительности.

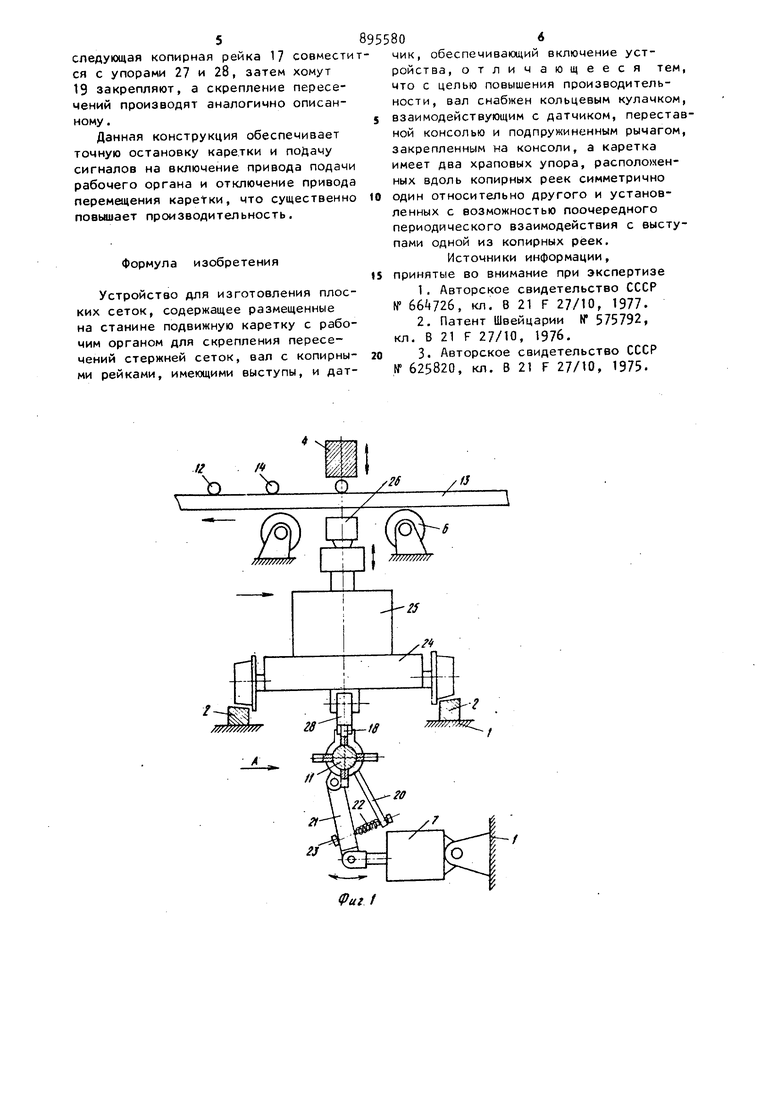

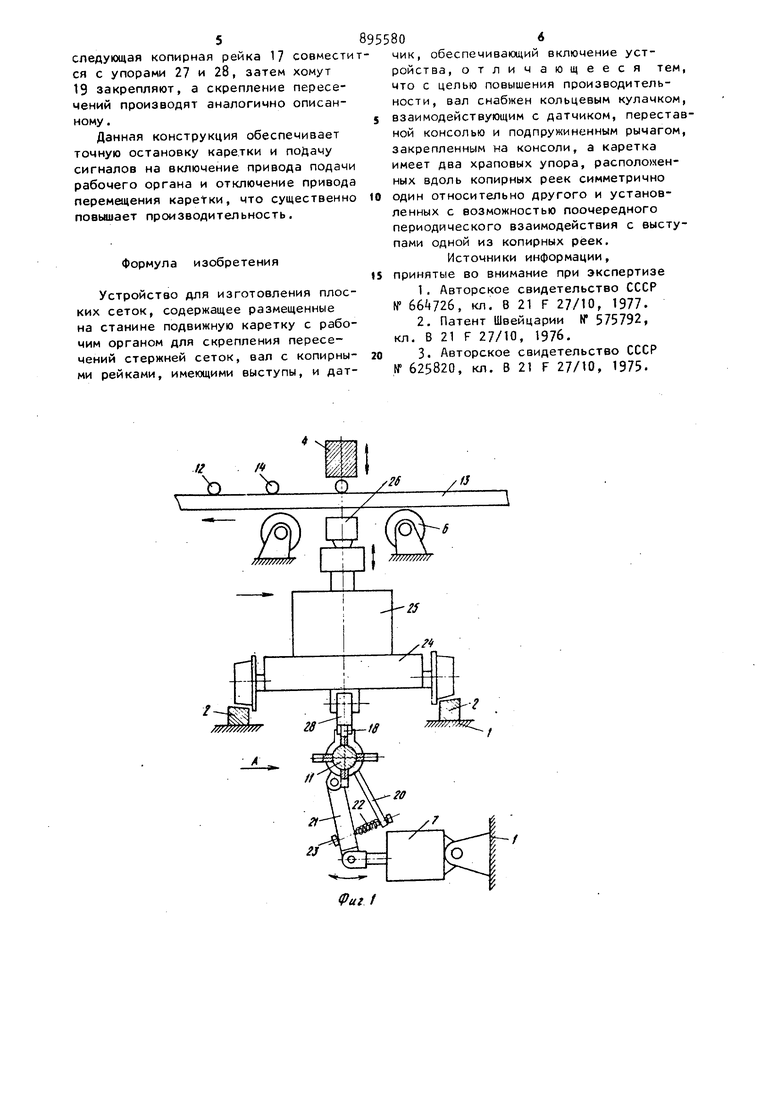

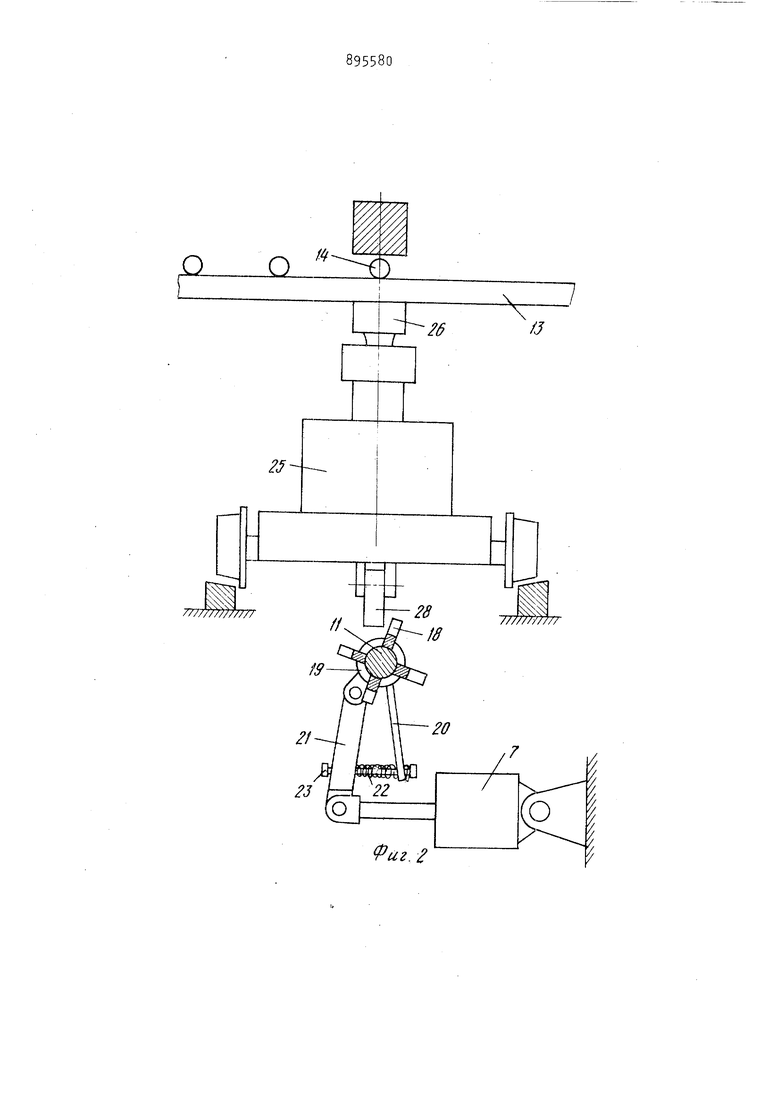

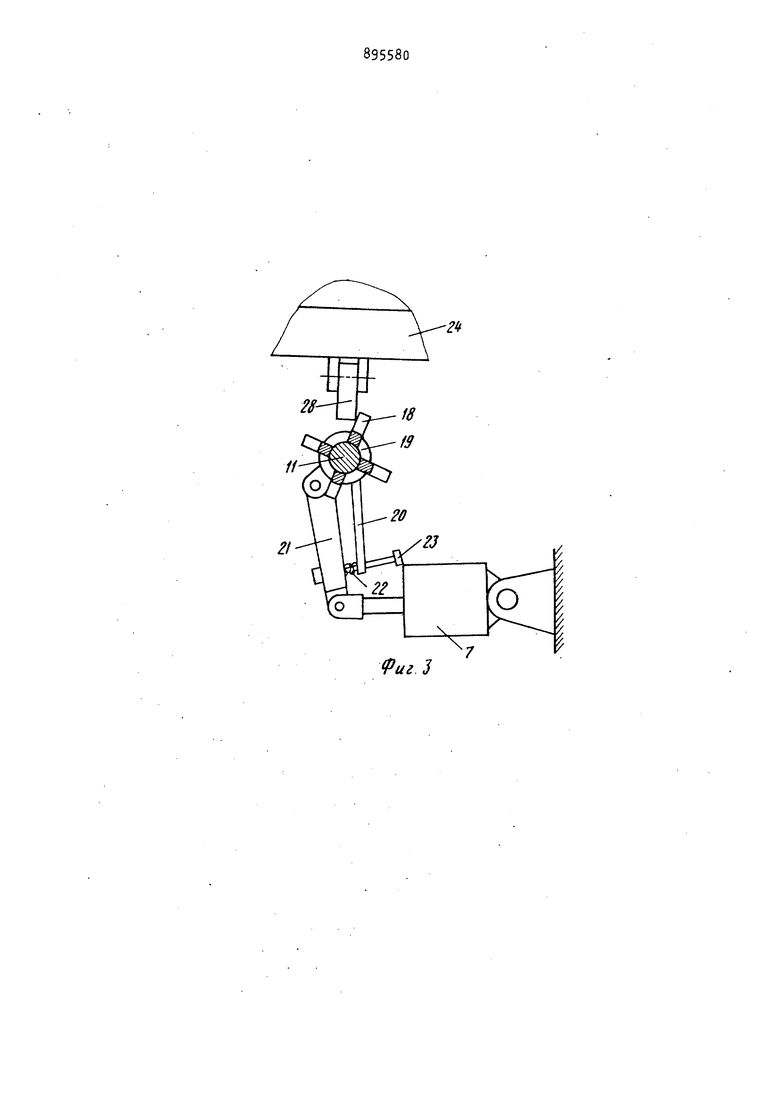

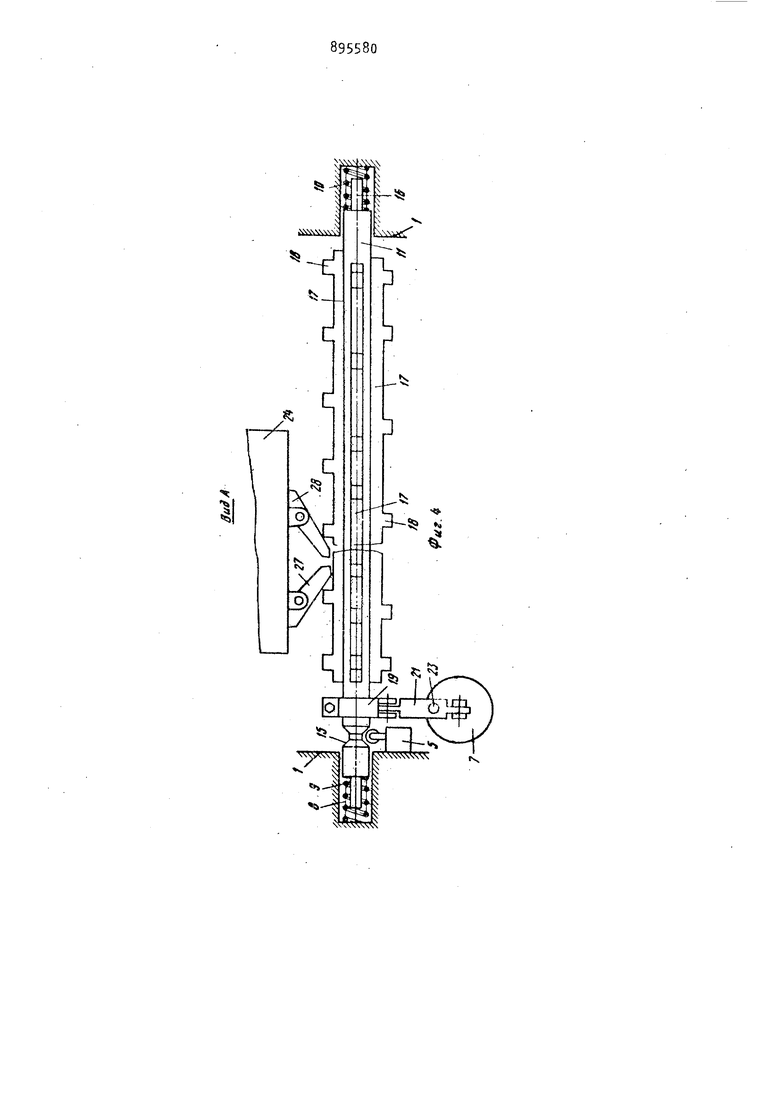

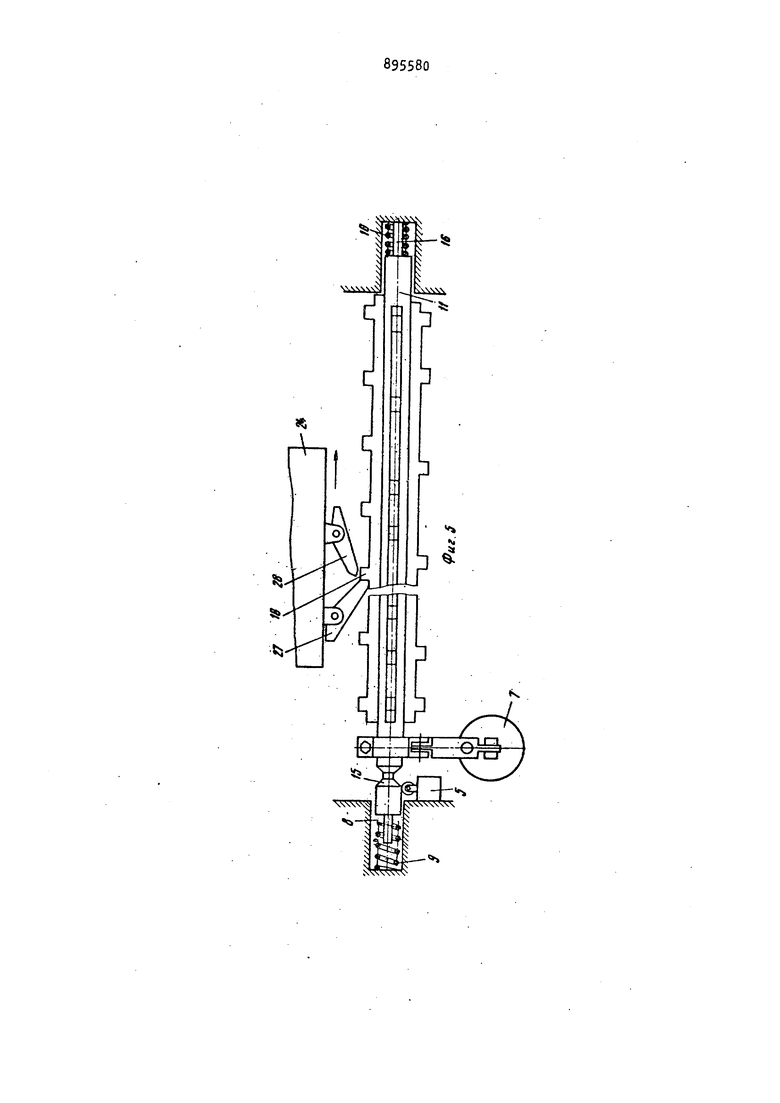

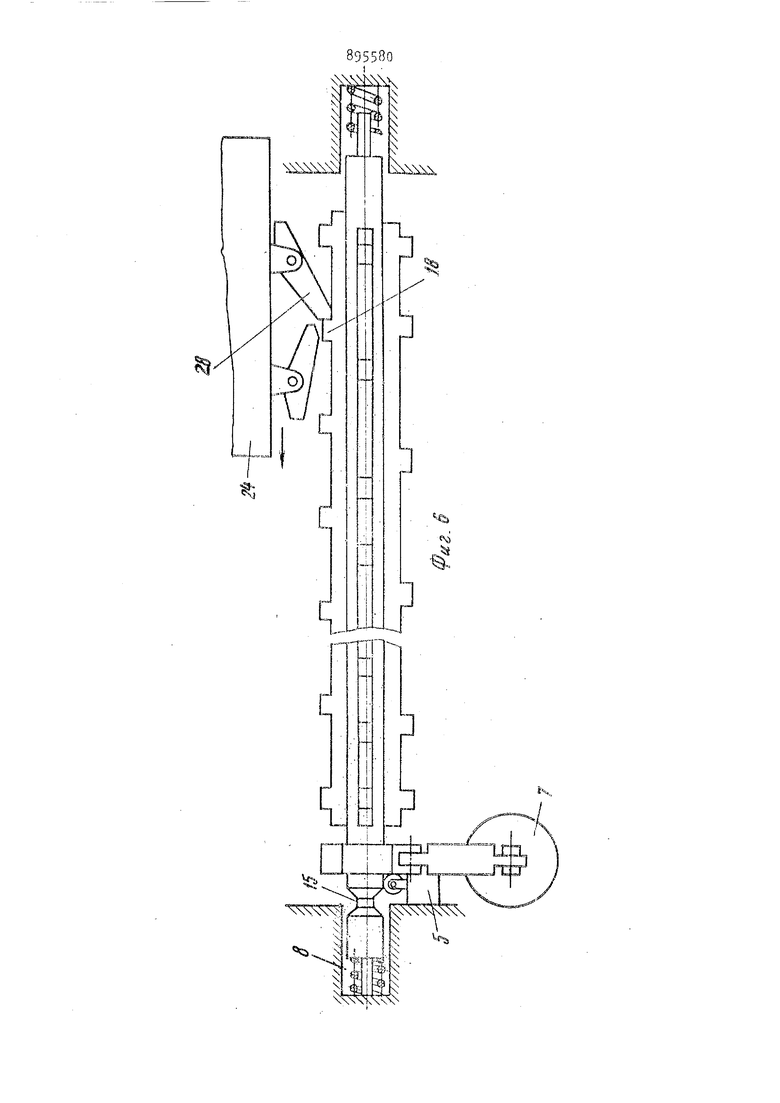

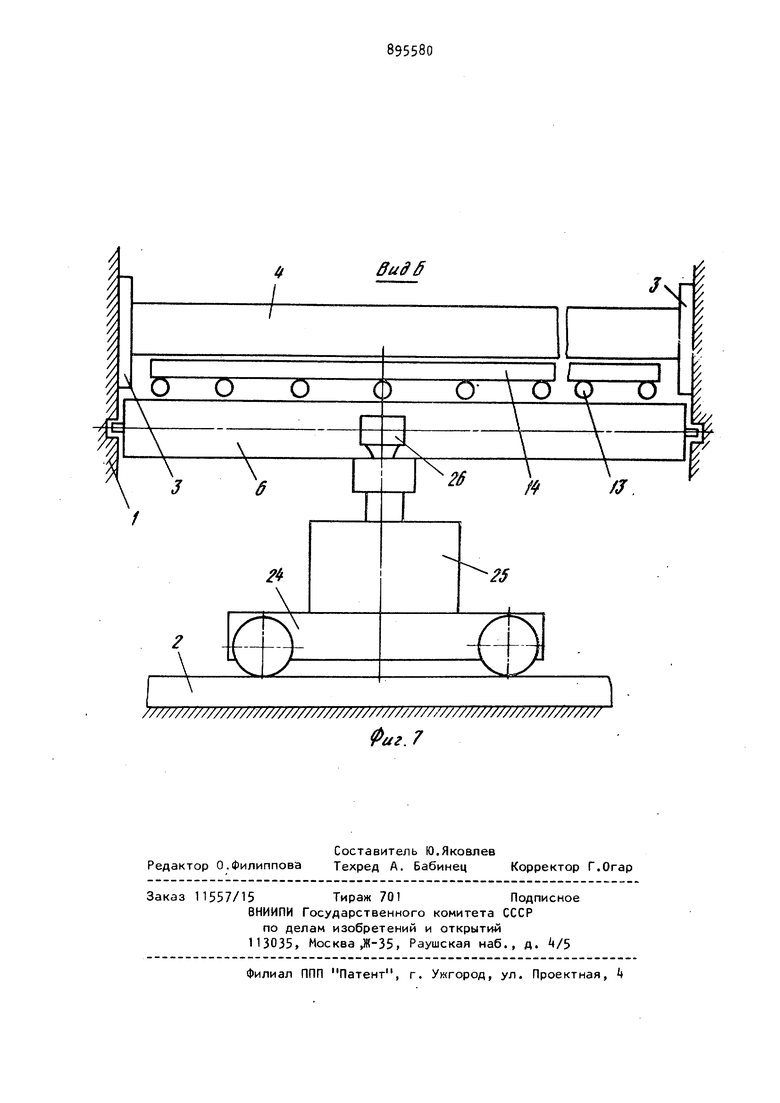

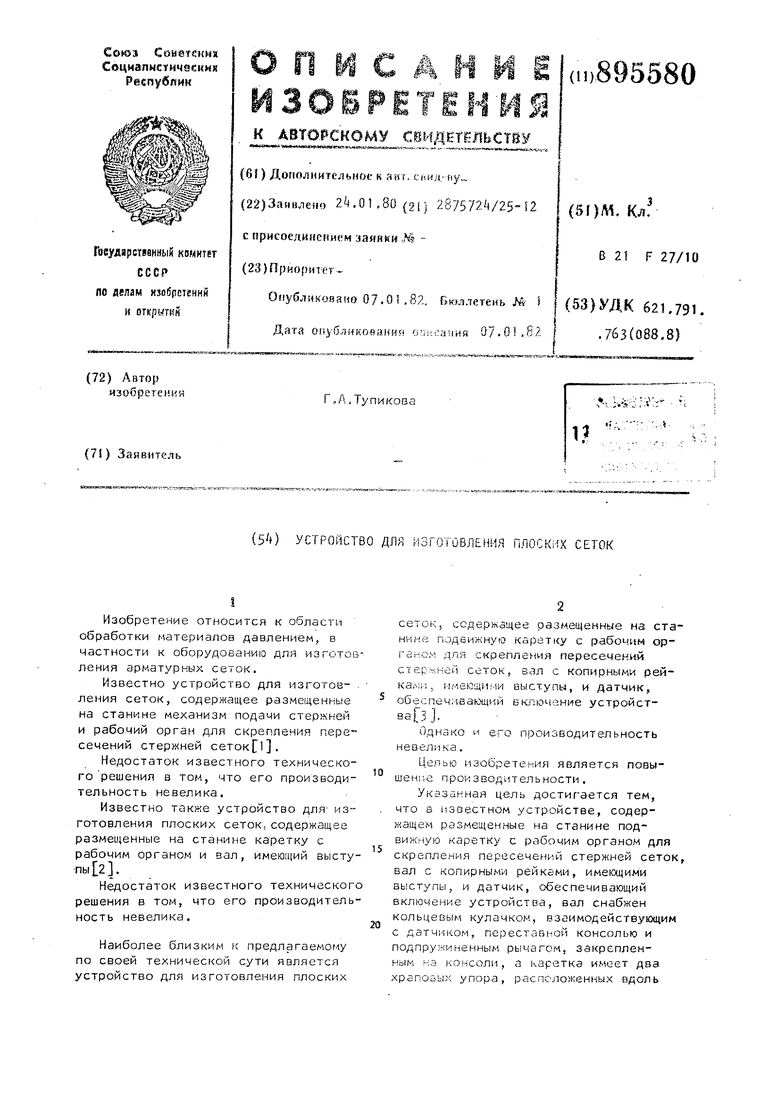

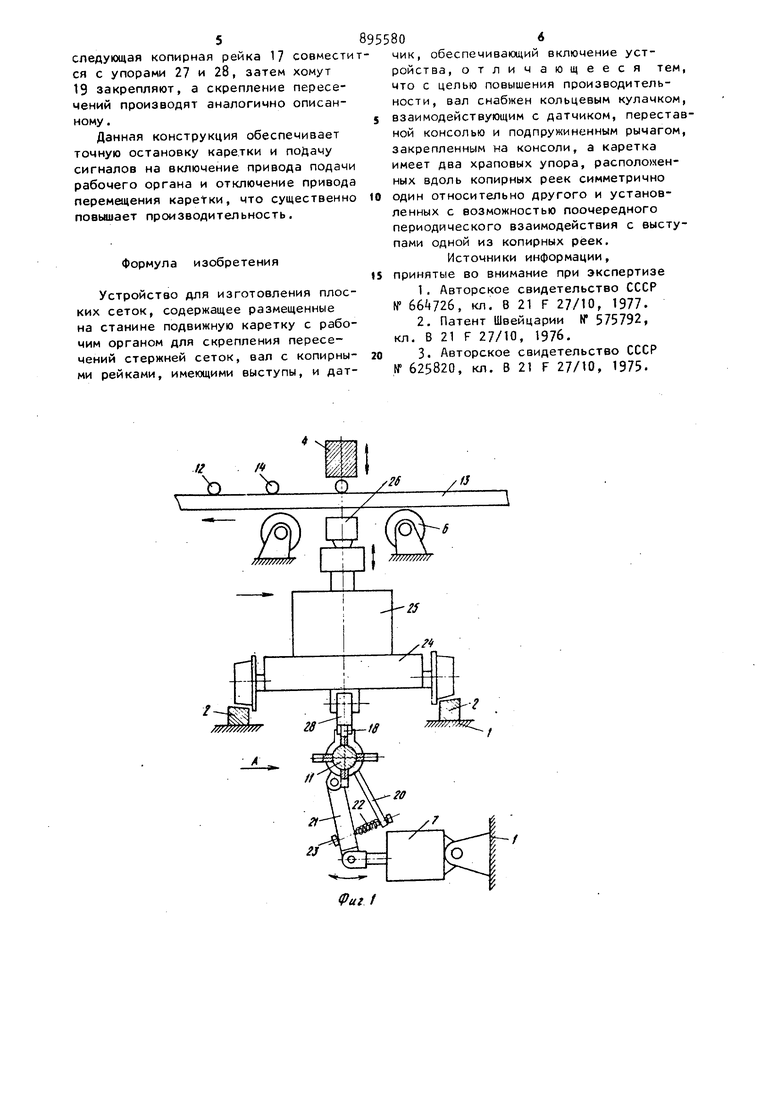

Указанная цель достигается тем, что в iisoecTHOM устройстве, содержащем размещенные на станине подвижнунэ каретку с рабочим органом для скрепления пересечений стержней сеток, вал с копирными рейками, имеющими выступы, и датчик, обеспечивающий включение устройства, вал снабжен кольцевым кулачком, взаимодействующим с датчиком, переставной консолью и подпружиненным рычагом, закрепленным на консоли, а каретка имеет два храпоаых упора, расположенных вдоль 3 копирных реек симметрично один относительно другого и установленных с возможностью поочередного периодического взаимодействия с выступами одной из копирных реек. На фиг, 1 изображен общий вид устройства; на фиг. 2 - то же, в момент поворота копиркых реек; на фиг. 3 привод копирных реек; на фиг. - - вид по стрелке А на фиг.5 вал с копирными рейками; hsa фиг,6 то , при другом положении каретки; на фиг. 7 1зид по стрелке Б. Устройство состоит из ста1-|ины 1 с рельсами 2, направляющих 3 с вертикально пoдвижf ым приводнь м прижимом 1, датчика 5, поддерживающих роликов 6, привода 7, глухих от верстий 8 для 9 и 10, подвиж ного в осевом направлении вала 11, механизма (на чертеже не показан) для продолы-юго перемещения сетки име10и1с;й продольные сгержни 13 и поперечные стержни 1к На валу 1 1 установлен ког ьцевой кулачок 15) взаимодействующий с дат чиком 5) ограничители 16 и копирные рейки 17 с выступами 18, п-ри этом шаг выступов 18 каждой рейки 17 соо ветствует шагу продольных стержней сетки 12 и установлен стяжной хомут 19, на котором жестко смонтирована консоль 20 и шарнирно установлен ры чаг 21, присоединенный к штоку привода 7. Между консолью 20 и рычагом 21 установлена пружина 22, регу лируемый ф1.- ксатор 23 ограничения угла поворота консоли 20. На рельсах 2 установлена каретка 2 с жестко закрепленным рабочим органом для скрепления пересечений стер ней сеток 12, состоящим из привода и рабочего органа 2б (например, электрода) и имеется два ограниченно поворотных храповых упора 27 и 28, которые расположены вдоль реек 17 с возможностью поочередного взаимодействия с выступами 18 и симмет 1)ично один относительно другого. Удержание упоров в рабочем положени осуществлено, например, посредством пружин или собственного веса. Устройство работает следующим о разом , В исходном положении прижим k поднят. Продольные стержни 13 укла вают на ролики 6 и располагают их поштучно против каждого вь ступа со 4 ветствующей рейки 17. На эти стержни 13 укладывают поперечный стержень 1( и прижимают прижимом А, Затем каретку перемещают в исходное положение (например,в крайнее левое), при котором упор 27 контактирует с последним выступом 18 рейки 17. При этом вал 11 сместится вдоль оси, сожмет пружину 10, а ограничителем 16 упрется в дно глухого отверстия 8, кольцевой кулачок 15 нажмет на датчик 5, который включает привод 25, и .рабочий орган 2б .произведет скреплен1ие (например, контактную спарку) пересечения продольного стержня 13 с поперечн1ым 1-f. ЗПроцеС се скрепления включают привод 7, который через рычаг 21 , фиксатор 23 и консоль 20 повернет вал 11, При этом выступ 18 выйдет из зацепления с упором 27, а вал 11 под действием пружины 10 вернется в исходное положение. По oкo чaнии скрепления привод 25 опустит рабочий орган 2б, а привод 7 повернет pbii-iar 21 в исходное положение. Выступ 18 упрется в боковую грань храпового упора, препятствуя повороту консоли 20 в исходное положение, а пружина 22 сожмется, что исключит воздействие усилий от привода 7 на выступы и упоры. После этого каретку 2k леремещают к следующему пересечению, при этом храповый упор смещается за пределы выстула 18 рейки 17 а пружина 22 повернет консоль 20, следовательно, и вал 11 с рейками 17 повернется в исходное положение, то есть установит одну из реек 17 в плоскость расположения храповых упоров 27 и 28. Дальнейшее движение каретки 2k приводит к тому, что упор 27 войдет в следующий, выступ 18, вал 11 смещается вправо и процесс повторяется. Когда первый поперечный стержень 14 будет прикреплен ко всем продольным стержням 13, поднимают прижим k, перемещают каркас на шаг поперечных стержней Т), укладывают следующий поперечный стержень, прижимают его прижимом i| и в обратной последовательности производят скрепление пересечений, образованных продольными стержнями 13 и вновь уложенными поперечными стержнями И. При наладке на другой тип сеток 12 освобождают хомут 19 и вал 11 поворачивают до положения, при котором следующая копирная рейка 1 совмести ся с упорами 27 и 28, затем хомут 19 закрепляют, а скрепление пересечений производят аналогично описанному . Данная конструкция обеспечивает точную остановку каре.тки и поДачу сигналов на включение привода подачи рабочего органа и отключение привода перемещения кapetки, что существенно повьоиает производительность. Формула изобретения Устройство для изготовления плоских сеток, содержащее размещенные на станине подвижную каретку с рабочим органом для скрепления пересечений стержней сеток, вал с копирными рейками, имеющими выступы, и датчик, обеспечивающий включение устройства, отличающееся тем, что с целью повышения производительности, вал снабжен кольцевым кулачком, взаимодействующим с датчиком, переставной консолью и подпружиненным рычагом, закрепленным на консоли, а каретка имеет два храповых упора, расположенных вдоль копирных реек симметрично один относительно другого и установленных с возможностью поочередного периодического взаимодействия с выступами одной из копирных реек. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. В 21 F 27/10, 1977. 2,Патент Швейцарии N 575792, кл. В 21 F 27/10, 1976, 3. Авторское свидетельство СССР № 625820, кл. В 21 F 27/10, 1975.

21

/«

иг 3

ffuffS

ч

17

о

О

7х

/

26

//

/#

А

TTV

//////////////////////////////////////////////////////////////////////

Фаг. 7

Авторы

Даты

1982-01-07—Публикация

1980-01-24—Подача