1

Изобретение относится к устройствам для изготовления опиралей и может быть использовано при изготовлении железобетонных труб и пружин.

Известно устройство для изготовления спиралей, содержащее барабан (ось), -направляющие рейки, образующие поверхность навивки, и зубья (штифты) служащие для фиксации навитых ВИТКОВ спирали.

Цель изобретения - снижение трудоемкости процесса и повышение нроизводительности устройства.

Г1оставленная цель достигается тем, что ротор снабжен пальцами, закрепленными на барабане и направляющих планках, и несущими щтифты косынками, имеющими пазы, соответствующиелальцам, и смонтированными на барабане с возможностью радиального перемещения относительно оси ротора, при этом пазы, контактирующие с пальцами, закрепленными на направляющих планках, перпендикулярны к оси ротора, а тазы, контактирующие с пальцами, закрепленными на барабане, выполнены наклонными к его оси.

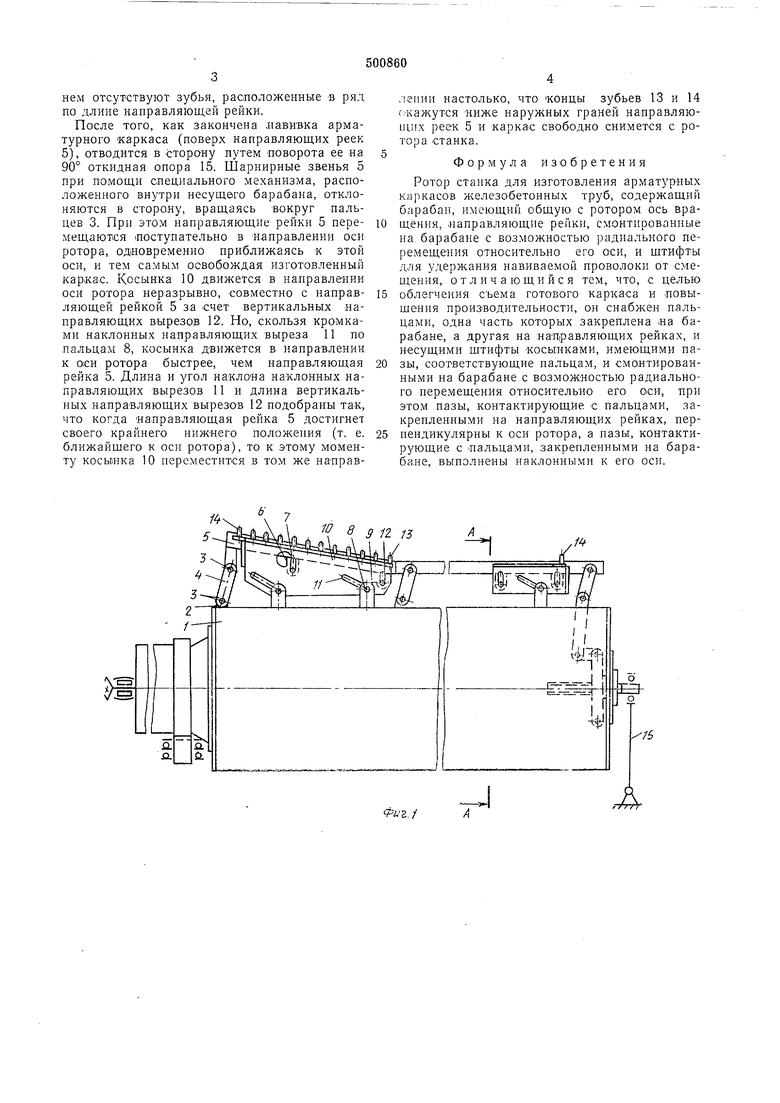

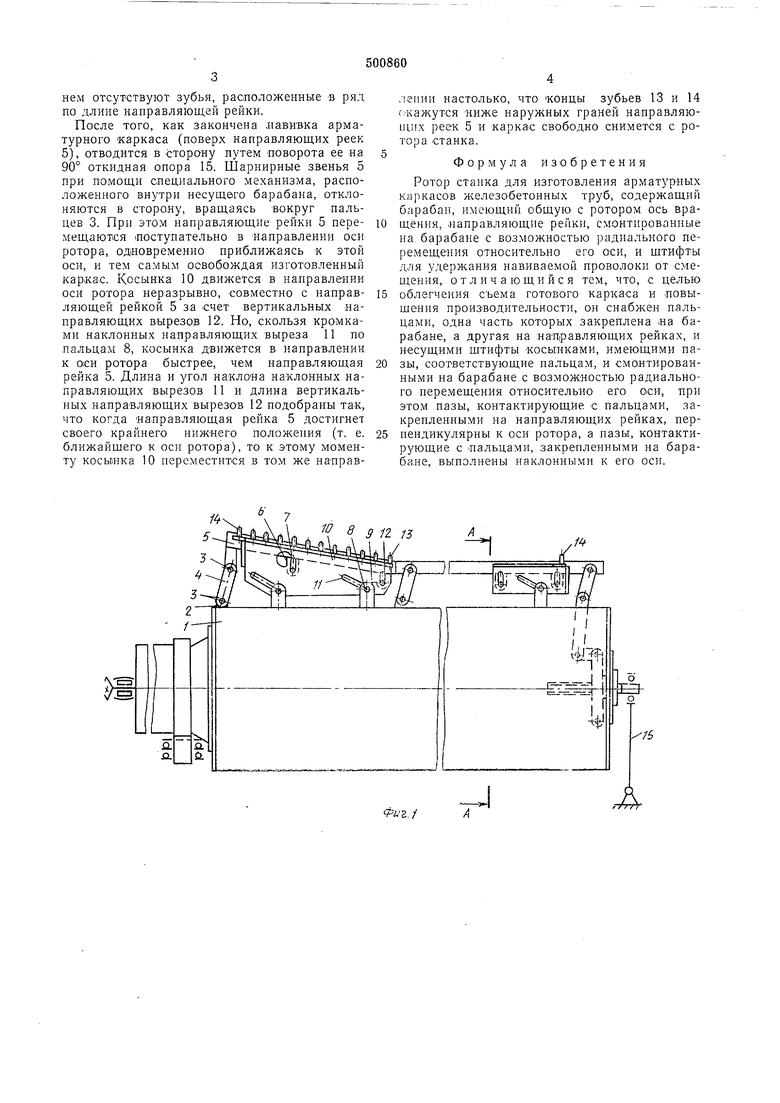

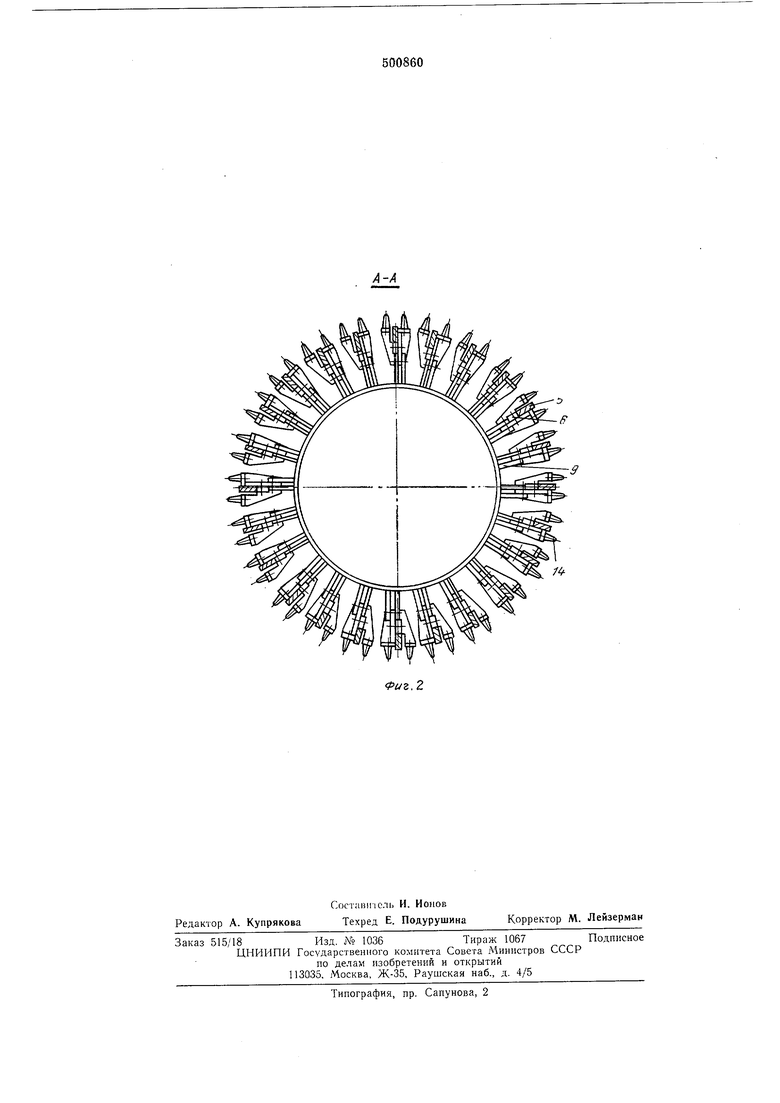

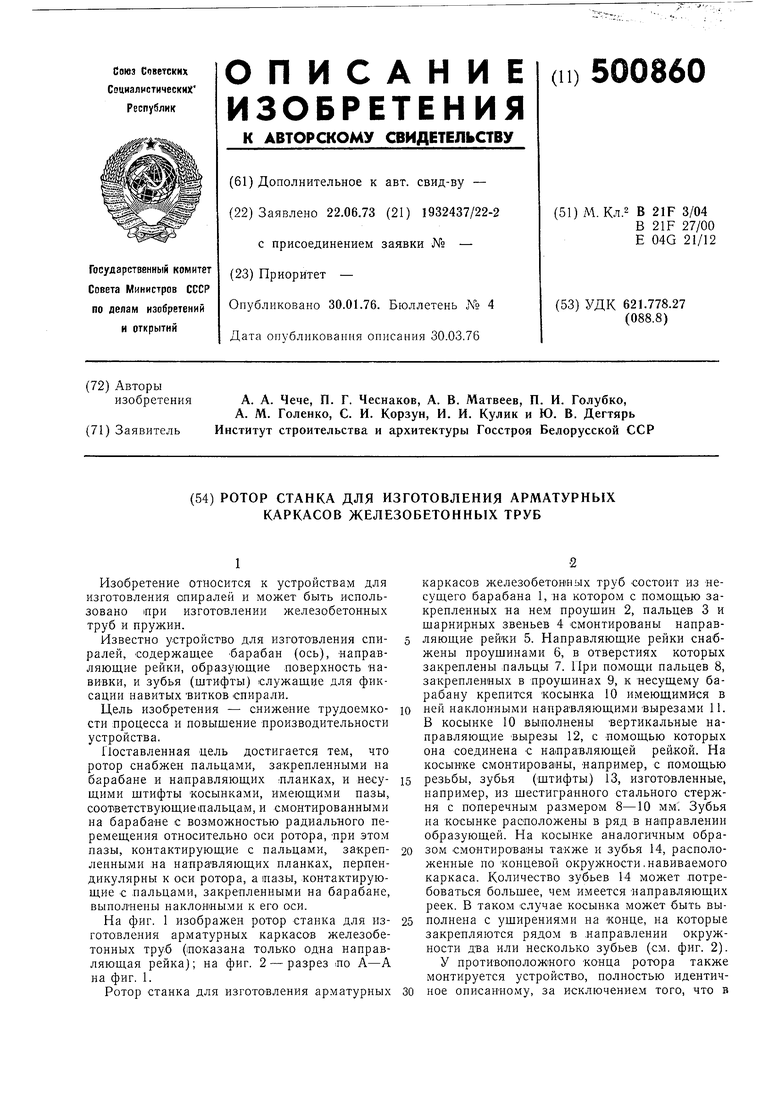

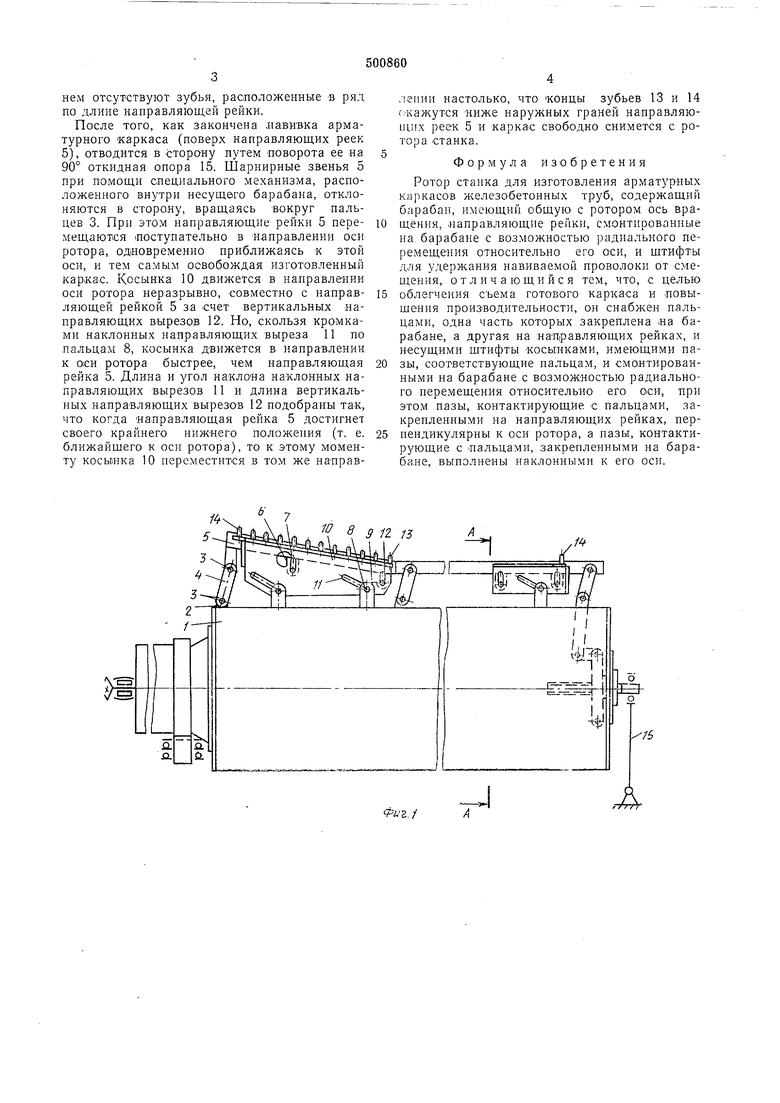

На фиг. 1 изображен ротор станка для изготовления арматурных каркасов железобетонных труб (показана только одна направляющая рейка); на фиг. 2 - разрез по А-А на фиг. 1.

Ротор станка для изготовления арматурных

каркасов железобетонных труб состоит из несущего барабана 1, на котором с помощью закрепленных на нем проущин 2, пальцев 3 и щарнирных звеньев 4 смонтированы направляющие рейки 5. Направляющие рейки снабжены проущинами 6, в отверстиях которых закреплены пальцы 7. При помощи пальцев 8, закрепленных в проушинах 9, к несущему барабану крепится косынка 10 имеющимися в

ней наклонными направляющими вырезами 11. В косынке 10 выполнены вертикальные направляющие вырезы 12, с помощью которых она соединена с направляющей рейкой. На косынке смонтированы, например, с помощью

резьбы, зубья (штифты) 13, изготовленные, например, из щестигранного стального стержня с поперечным размером 8-10 мм Зубья на косынке расположены в ряд в направлении образующей. На косынке аналогичным образом смонтированы также и зубья 14, расположенные по концевой окружности .навиваемого каркаса. Количество зубьев 14 может потребоваться большее, чем имеется -направляющих реек. В таком случае ко-сынка может быть выполнена с ущирениями на конце, на которые закрепляются рядом в направлении окружности два или несколько зубьев (см. фиг. 2). У противоположного -ко-нца ротора также монтируется устройство, полностью идентичное описанному, за исключением того, что в

нем отсутствуют зубья, расположенные в ряд по длине направляющей рейки.

После того, как закончена .навивка арматурного каркаса (поверх направляющих реек 5), отводится в сторону путем -поворота ее на 90° откидная опора 15. Шарнирные звенья 5 при помощи специального механизма, расположенного внутри несущего барабана, отклоняются в сторону, вращаясь вокруг пальцев 3. При этом направляющие рейхи 5 перемещаются поступательно в направлении оси ротора, одновременно приближаясь к этой оси, и тем самым освобождая изготовленный каркас. Косынка 10 движется в направлении оси ротора неразрывно, совместно с паправляющей рейкой 5 за счет вертикальных направляющих вырезов 12. Но, скользя кро-мками наклонных направляющих выреза 11 по .пальцам 8, косынка движется в направлении к оси ротора быстрее, чем направляющая рейка 5. Длина и угол ннклона наклонных направляющих вырезов 11 и длина вертикальных .направляющих вырезов 12 подобраны так, что когда направляющая рейка 5 достигнет своего крайнего нижнего положения (т. е. ближайшего к оси ротора), то к этому моменту косьшка 10 переместится в том же направлении настолько, что концы зубьев 13 и 14 окажутся Ниже наружных граней направляющих реек 5 и каркас свободно снимется с ротора станка.

Формула изобретения

Ротор станка для изготовления арматурных каркасов железобетонных труб, содержащий барабан, имеющий общую с ротором ось вращения, направляющие рейки, смонтированные на барабане с возможностью радиального перемещения относительно его оси, и штифты для удержания навиваемой проволоки от смео ения, отличающийся тем, что, с целью облегчения съема готового каркаса и повышения производительности, он снабжен пальцами, одна часть которых закреплена «а барабане, а другая на .направляющих рейках, и несущими штифты косынками, имеющими пазы, соответствующие пальцам, и смонтированными на барабане с возможностью радиального перемещения относительно его оси, при этом пазы, контактирующие с пальцами, закренленными на направляющих рейках, перпендикулярны к оси ротора, а пазы, контактирующие с пальцами, закрепленными на бараба.не, выполнены наклонными к его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор станка для изготовления арматурных каркасов железобетонных труб | 1989 |

|

SU1706767A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1990 |

|

SU1791597A1 |

| Устройство для изготовления арматурных каркасов | 1977 |

|

SU750019A1 |

| Устройство для изготовления арматурных петель из проволоки | 1986 |

|

SU1359050A1 |

| Разделительная полоса для арматурных каркасов железобетонных труб | 1973 |

|

SU488715A1 |

| Устройство для укладки в тару стержнеобразных предметов | 1982 |

|

SU1076360A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ПОСРЕДСТВОМ ВАЛЬЦЕВАНИЯ ГОРЯЧИХ ЗАГОТОВОК | 1946 |

|

SU69665A1 |

| Устройство для навивки спирально-перекрестного каркаса из арматурной проволоки для виброгидропрессованных труб | 1987 |

|

SU1491731A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1440648A1 |

| Станок для изготовления арматурных каркасов железобетонных труб и тому подобных изделий | 1956 |

|

SU137658A1 |

/«

Авторы

Даты

1976-01-30—Публикация

1973-06-22—Подача