Изобретение относится к обработке металлов и может быть использовано при нагреве заготовок, преимущественно конических, перед горчей обработкой давлением.

Целью изобретения является повышение надежности устройства путем учета термического расширения заготовки при нагреве.

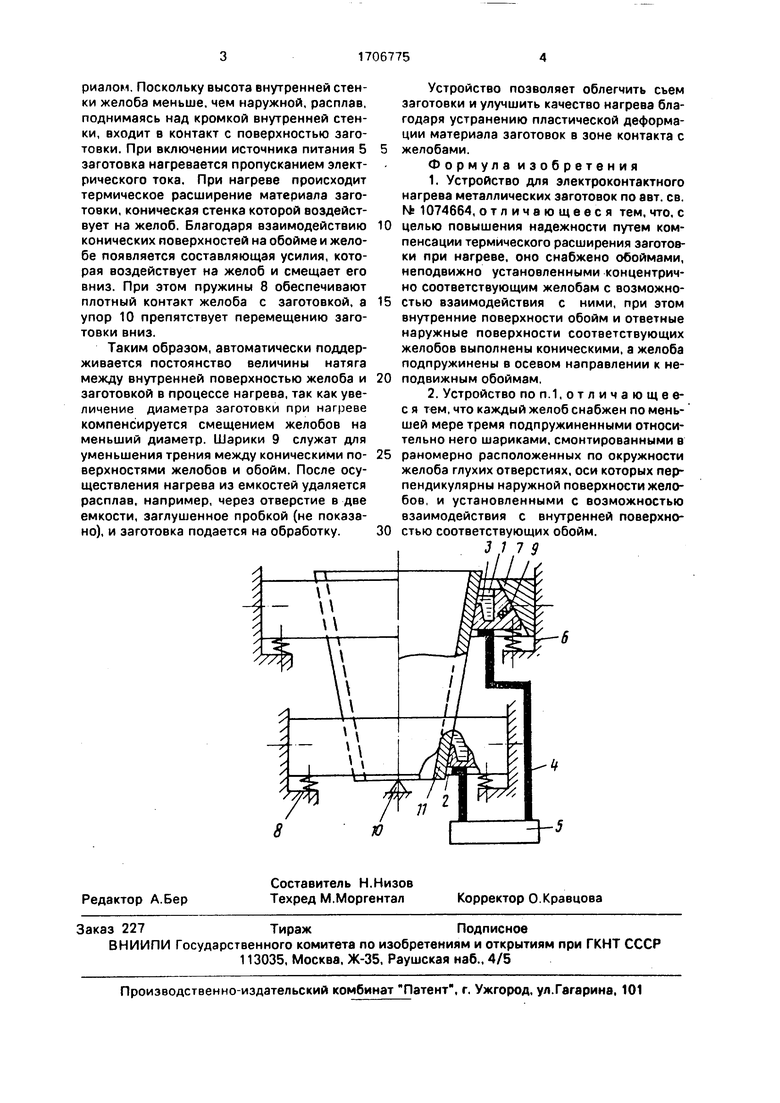

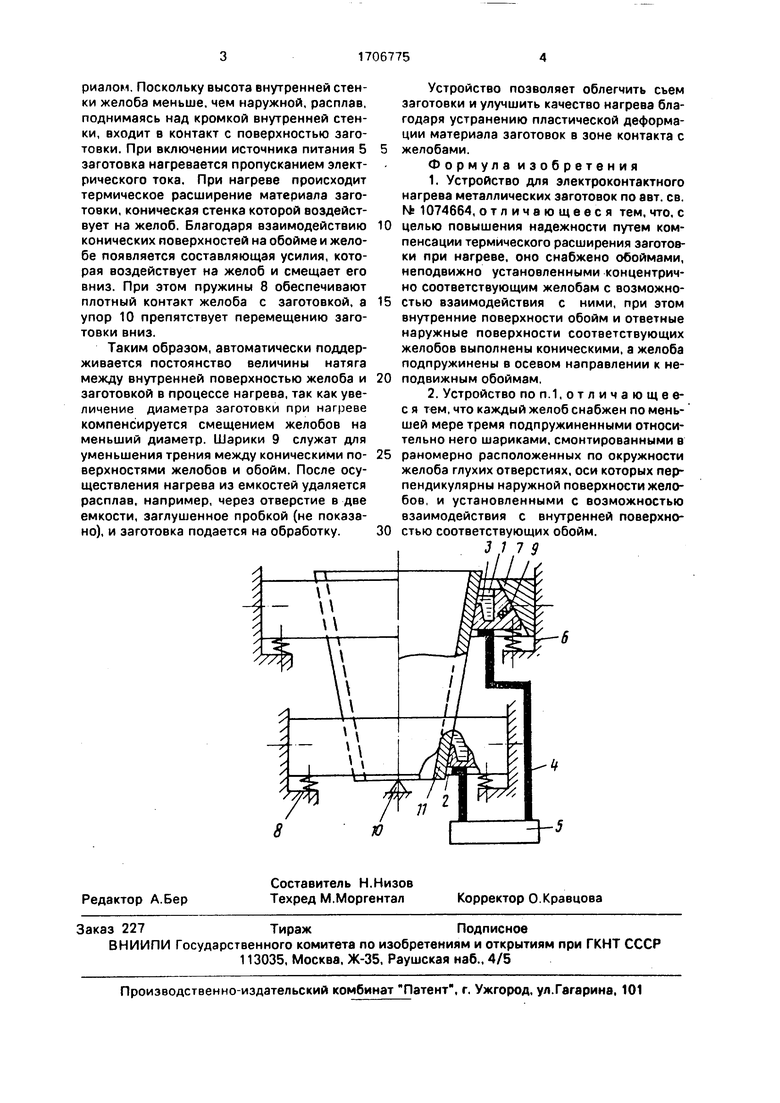

Изобретение поясняется чертежом.

Устройство содержит емкости 1 и 2, заполненные легкоплавким материалом 3 и выполненные в виде кольцевых желобов, высота внутренних стенок которых меньше высоты наружных стенок. Желоба расположены соосно и параллельно один другому и подключены гибкими шинами 4 к источнику питания (трансформатору) 5. Коаксиально желобам на раме 6 закреплены обоймы 7,

внутренние конические поверхности которых контактируют с коническими поверхностями, выполненными снаружи желобов. Желоба подпружинены в осевом направлении пружинами 8. В отверстиях, выполненных перпендикулярно наружным коническим поверхностям желобов, смонтировано не менее трех равномерно расположенных по окружности подпружиненных шарика 9. Заготовка в нижней части имеет упор 10.

Устройство работает следующим образом.

Заготовка 11 в виде конической обечайки устанавливается между емкостями 1 и 2 до плотного контакта по внутренним стенкам желобов, который обеспечивается пружинами 8. Затем емкости заполняют расплавленным электропроводящим матеVI о о VI VJ ел

fc

риалом. Поскольку высота внутренней стенки желоба меньше, чем наружной, расплав, поднимаясь над кромкой внутренней стенки, входит в контакт с поверхностью заготовки. При включении источника питания 5 заготовка нагревается пропусканием электрического тока. При нагреве происходит термическое расширение материала заготовки, коническая стенка которой воздействует на желоб. Благодаря взаимодействию конических поверхностей на обойме и желобе появляется составляющая усилия, которая воздействует на желоб и смещает его вниз. При этом пружины 8 обеспечивают плотный контакт желоба с заготовкой, а упор 10 препятствует перемещению заготовки вниз.

Таким образом, автоматически поддерживается постоянство величины натяга между внутренней поверхностью желоба и заготовкой в процессе нагрева, так как увеличение диаметра заготовки при нагреве компенсируется смещением желобов на меньший диаметр. Шарики 9 служат для уменьшения трения между коническими по- верхностями желобов и обойм. После осуществления нагрева из емкостей удаляется расплав, например, через отверстие в две емкости, заглушенное пробкой (не показано), и заготовка подается на обработку.

8

Устройство позволяет облегчить сьем заготовки и улучшить качество нагрева благодаря устранению пластической деформации материала заготовок в зоне контакта с желобами.

Формула изобретения

1. Устройство для электроконтактного нагрева металлических заготовок по авт. св. Nfc 1074664, отличающееся тем. что, с целью повышения надежности путем компенсации термического расширения заготовки при нагреве, оно снабжено обоймами, неподвижно установленными концентрич- но соответствующим желобам с возможностью взаимодействия с ними, при этом внутренние поверхности обойм и ответные наружные поверхности соответствующих желобов выполнены коническими, а желоба подпружинены в осевом направлении к неподвижным обоймам.

2. Устройство поп.1,отличающее- с я тем, что каждый желоб снабжен по мень- шей мере тремя подпружиненными относительно него шариками, смонтированными в раномерно расположенных по окружности желоба глухих отверстиях, оси которых перпендикулярны наружной поверхности желобов, и установленными с возможностью взаимодействия с внутренней поверхностью соответствующих обойм.

3179 U

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактного нагрева металлических заготовок | 1989 |

|

SU1706773A2 |

| Устройство для электроконтактного нагрева металлических заготовок | 1982 |

|

SU1074644A1 |

| Устройство непрерывного литья заготовок | 1988 |

|

SU1637941A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| Устройство для дорнования отверстий труб | 1990 |

|

SU1738616A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2705157C1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

| Штамп для объемной штамповки изделий с чередующимися боковыми выступами и впадинами | 1989 |

|

SU1655648A1 |

Изобретение относится к обработке металлов и может быть использовано при нагреве заготовок, преимущественно конических обечаек, перед горячей обработкой давлением и термообработкой. Цель изобретения - повышение надежности устройства путем учета термического расширения заготовки при нагреве. В результате термического расширения материала заготовки 11 ее коническая стенка воздействует на желоба 1 и 2 и смещает их вниз. Пружины 8 обеспечивают поддержание плотного контакта желоба с заготовкой. Упор 10 препятствует ее перемещению вниз. Шарики 9 уменьшают трение между коническими поверхностями желобов и обойм 7. Таким образом автоматически поддерживается постоянство величины натяга между внутренней поверхностью желоба и заготовкой в процессе нагрева. Устройство обеспечивает повышение качества нагрева заготовок за счет компенсации пластических деформаций и позволяет облегчить их съем. 1 з.п. ф-лы, 1 ил. (Л

| Устройство для электроконтактного нагрева металлических заготовок | 1982 |

|

SU1074644A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-23—Публикация

1989-06-22—Подача