Изобретение относится к металлообработке, в частности к устройствам для шлифования проволоки, и может быть использовано в метизной промышленности при производстве высококачественной проволоки под холодную высадку.

Известно устройство для шлифования проволоки, содержащее станину, шлифовальный круг с внутренней рабочей поверхностью, по обеим сторонам которого установлены с возможностью возвратно-поступательного движения каретки, на которых смонтированы с возможностью вращения приводные обоймы с механизмом прижима проволоки, несущим проводки и уравновешивающие грузы.

Основным недостатком известного устройства является то, что прижатие проволоки к рабочей поверхности круга обеспечивается принудительно путем перемещения шатуна с проводками при сближении обойм. Однако шатун механизма прижатия не имеет однозначного положения соответствующего каждому определенному положению кареток, т0е„ не гарантируется кинематикой механизма перемещение шатуна строго параллельно рабочей поверхности инструмента. В зависимости от разницы в коэффициентах трения шарниров, а также от усилия протягивания проволоки шатун может перекашиваться на определенный угол, в связи с чем проволока в зоне обработки контактирует с инструментом неравномерно. Поэтому не гарантируются равномерность съема металла по длине проволоки и точность шлифовки.

Целью изобретения является повышение точности шлифования на всем диапазоне скоростей вращения обойм, независимо от усилия натяжения проволоки,

Поставленная цель достигается тем, что в известном устройстве для шлифования проволоки, содержащем станину и шлифовальный круг с внутренней рабочей поверхностью, по обеим сторо3

(Л

vi о

о

00

со о

нам которого установлены с возможностью возвратно-поступательного движений каретки, на которых смонтированы с возможностью вращения приводные обоймы с механизмом прижима проволоки, несущим проводки и уравновешивающие грузы, механизм прижима проволоки к рабочей поверхности инструмента выполнен в виде смонтированных на обоймах посредством осей коромысел, попарно соединенных шатунами и образующих сдвоенные параллелограммы, при этом сменные шатуны обоих параллелограммов жестко связаны посредством разъемной стяжки.

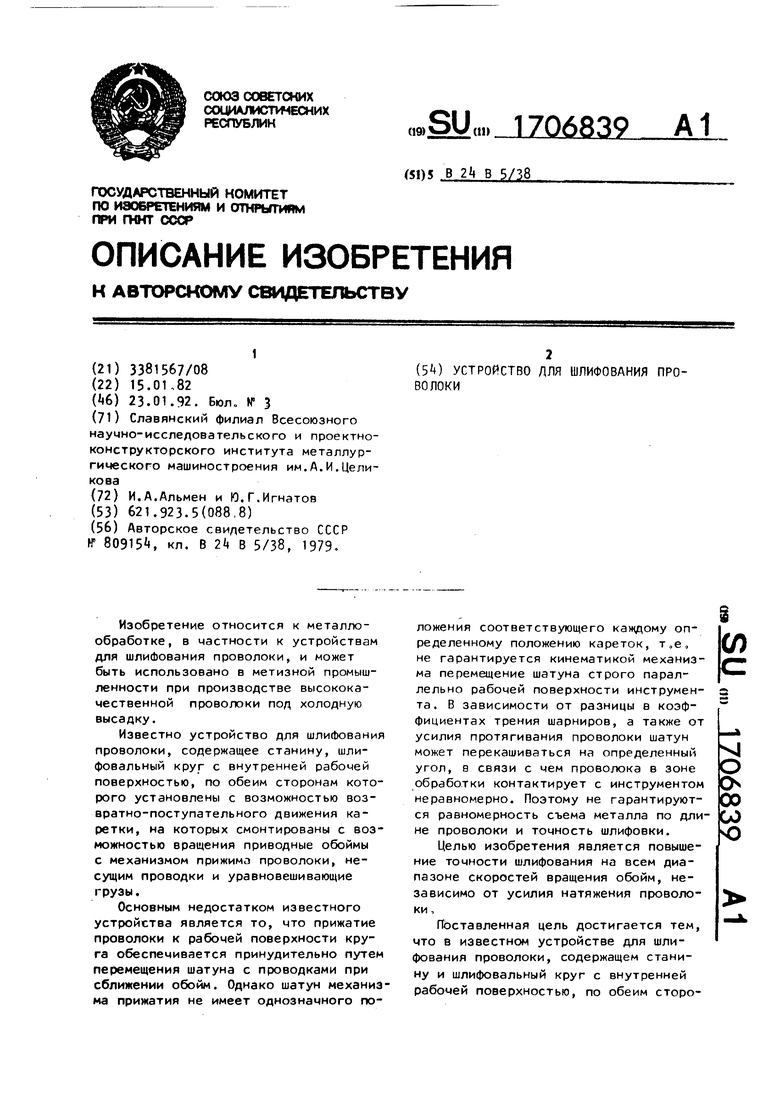

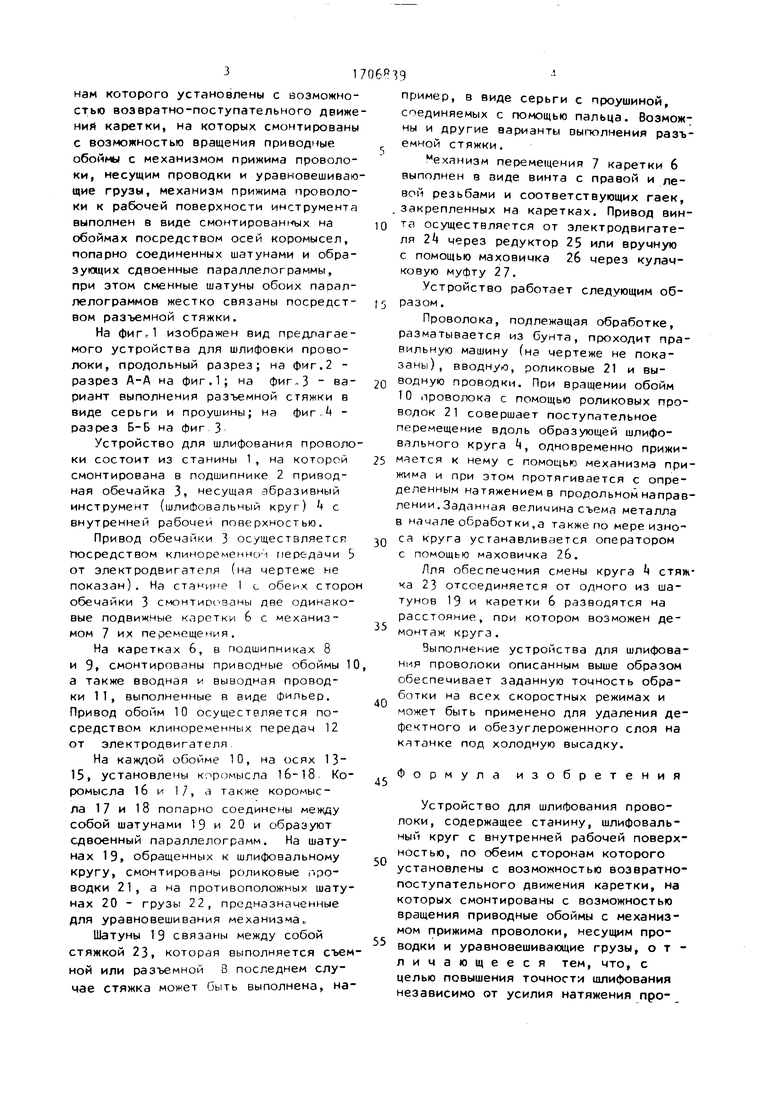

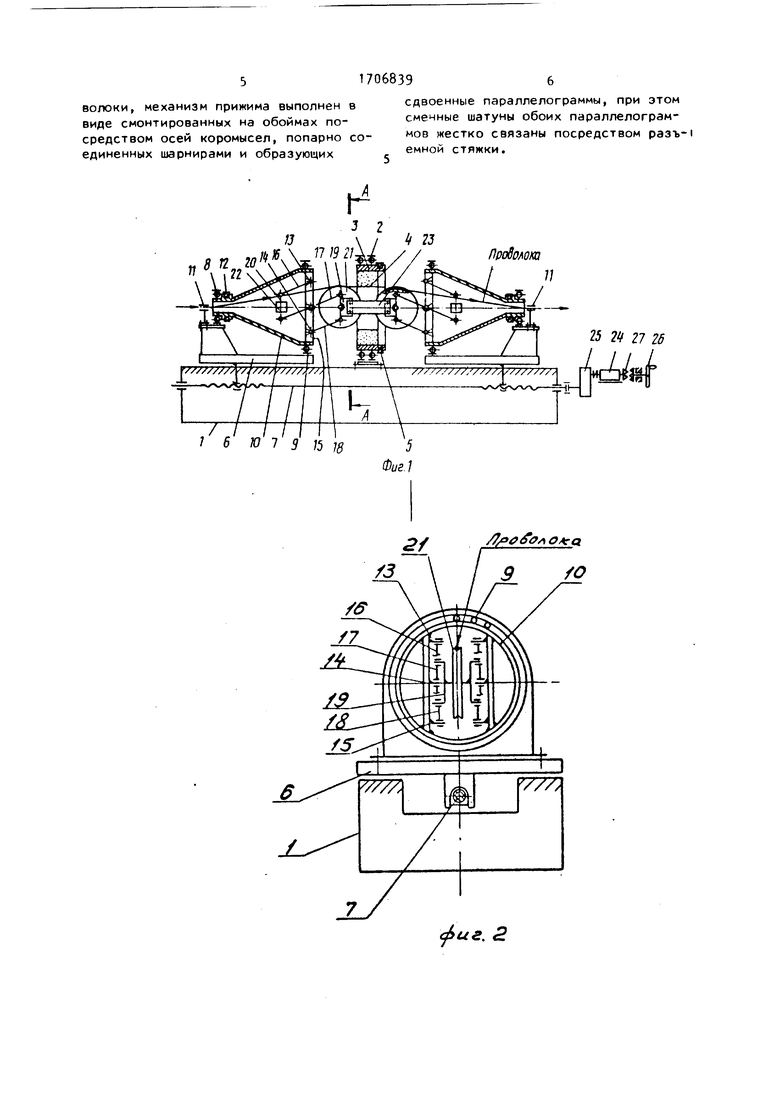

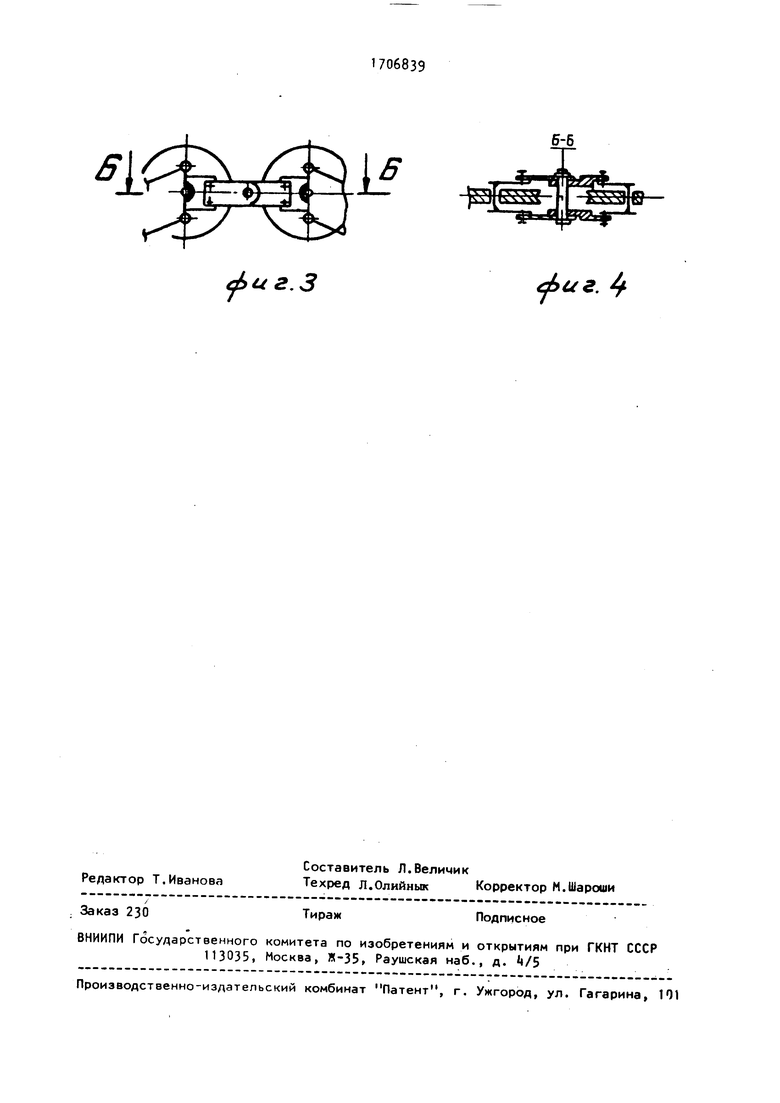

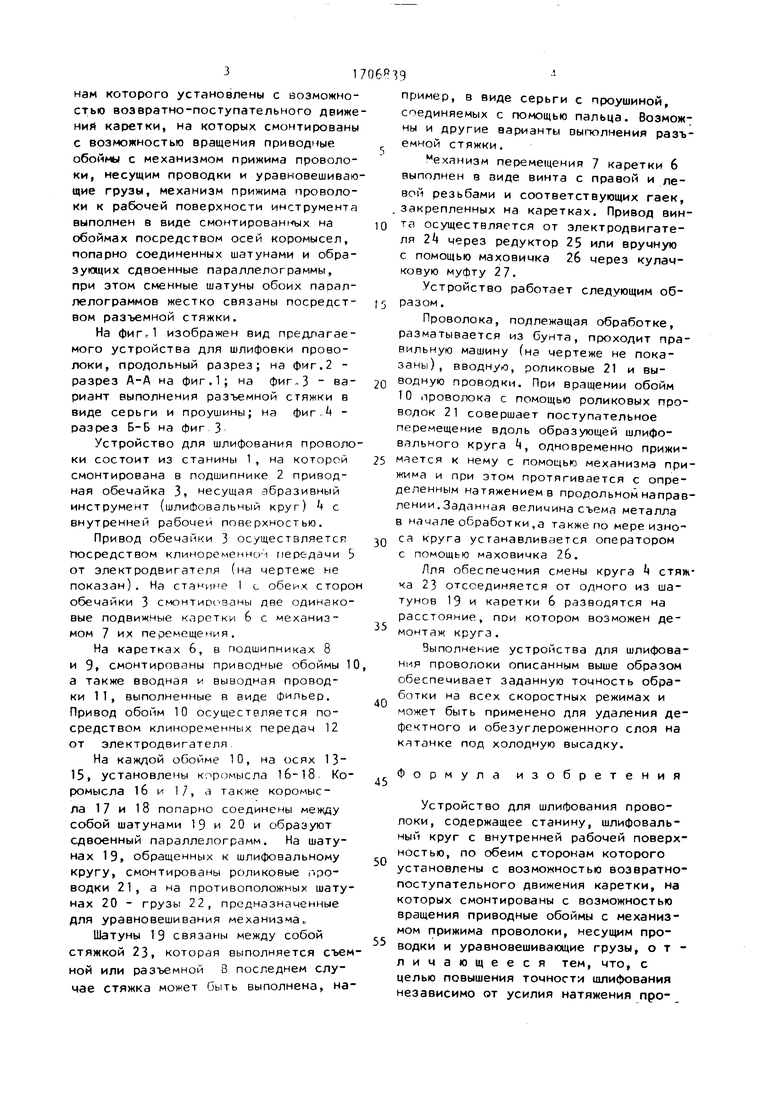

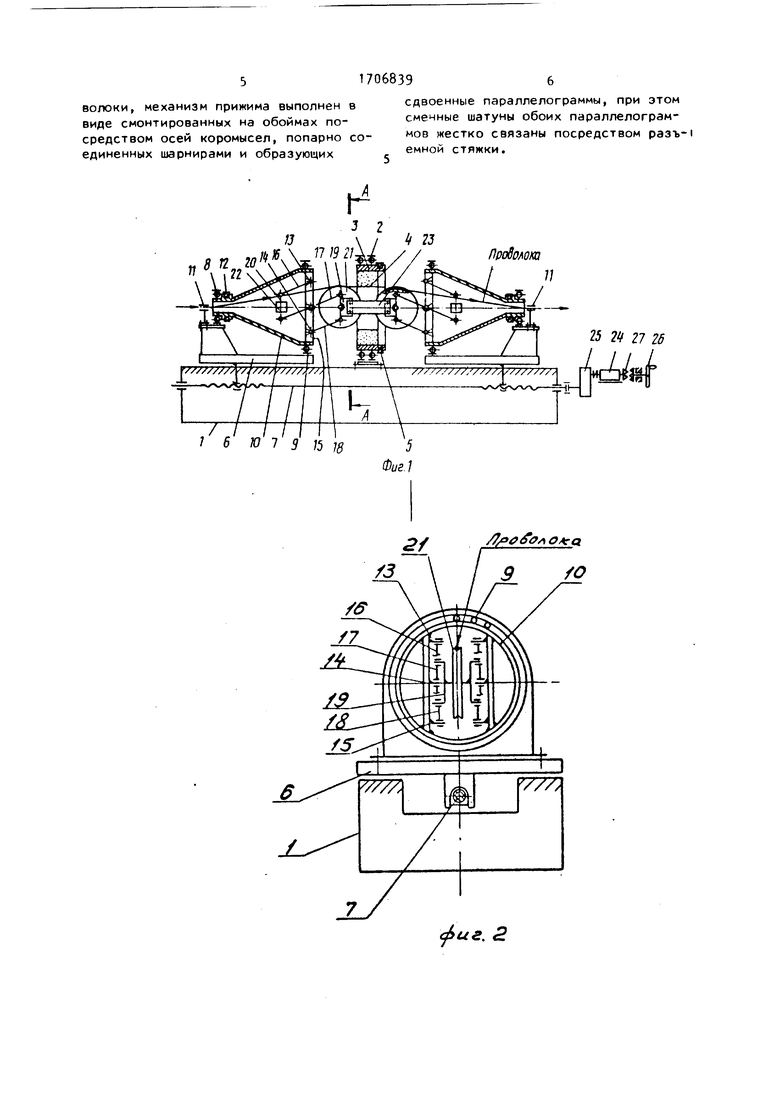

На фиге1 изображен вид предлагаемого устройства для шлифовки проволоки, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг„3 вариант выполнения разъемной стяжки в виде серьги и проушины; на фиг ,4 - разрез Б-Б на фиг 3

Устройство для шлифования проволоки состоит из станины 1, на которой смонтирована в подшипнике 2 приводная обечайка 3, несущая абразивный инструмент (шлифовальный круг) с внутренней рабочей поверхностью.

Привод обечайки 3 осуществляется посредством клиноременнои передачи Е от электродвигателя (на чертеже не показан). На станине 1 с обеих сторо обечайки 3 смонтированы две одинаковые подвижные каретки 6 с механизмом 7 их перемещения.

На каретках 6, в подшипниках 8 и 9, смонтированы приводные обоймы 10 а также вводная и выводная проводки 1 1 , выполненные в виде фильер. Привод обойм 10 осуществляется посредством клиноременных передач 12 от электродвигателя,

На каждой обойме 10, на осях 13 15, установлены коромысла 16-18 Коромысла 16 и 17, а также коромысла 17 и 18 попарно соединены между собой шатунами 19 и 20 и образуют сдвоенный параллелограмм. На шатунах 19, обращенных к шлифовальному кругу, смонтированы роликовые проводки 21, а на противоположных шатунах 20 - грузы 22, предназначенные для уравновешивания механизма„

Шатуны 19 связаны между собой стяжкой 23, которая выполняется съемной или разъемной В последнем случае стяжка может быть выполнена, на

0

5

0

5

0

5

0

5

пример, в виде серьги с проушиной, соединяемых с помощью пальца. Возможны и другие варианты выполнения разъемной стяжки.

Механизм перемещения 7 каретки 6 выполнен в виде винта с правой и левой резьбами и соответствующих гаек, . закрепленных на каретках. Привод винта осуществляется от электродвигателя 2 через редуктор 25 или вручную с помощью маховичка 26 через кулачковую муфту 27.

Устройство работает следующим образом .

Проволока, подлежащая обработке, разматывается из бунта, проходит правильную машину (на чертеже не показаны), вводную, роликовые 21 и выводную проводки. При вращении обойм 10 проволока с помощью роликовых проводок 21 совершает поступательное перемещение вдоль образующей шлифовального круга 4, одновременно прижимается к нему с помощью механизма прижима и при этом протягивается с определенным натяжением в продольном направлении.Заданная величина съема металла в начале обработки,а также по мере износа круга устанавливается оператором с помощью маховичка 26.

Лля обеспечения смены круга k стяжка 23 отсоединяется от одного из шатунов 19 и каретки 6 разводятся на расстояние, пои котором возможен демонтаж круга.

Выполнение устройства для шлифования проволоки описанным выше образом обеспечивает заданную точность обработки на всех скоростных режимах и может быть применено для удаления дефектного и обезуглероженного слоя на катанке под холодную высадку.

Формула изобретения

Устройство для шлифования проволоки, содержащее станину, шлифовальный круг с внутренней рабочей поверхностью, по обеим сторонам которого установлены с возможностью возвратно- поступательного движения каретки, на которых смонтированы с возможностью вращения приводные обоймы с механизмом прижима проволоки, несущим проводки и уравновешивающие грузы, отличающееся тем, что, с целью повышения точности шлифования независимо от усилия натяжения просдвоенные параллелограммы, при этом сменные шатуны обоих параллелограмволоки, механизм прижима выполнен в виде смонтированных на обоймах посредством осей коромысел, попарно со- мов жестко связаны посредством разъi единенных шарнирами и образующих

емнои стяжки.

сдвоенные параллелограммы, при этом сменные шатуны обоих параллелограммов жестко связаны посредством разъмов жестко свя

емнои стяжки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования проволоки | 1979 |

|

SU1036497A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

| Устройство для шлифования деталей из древесины | 1981 |

|

SU1007935A1 |

| Устройство для обработки внутреннихпОВЕРХНОСТЕй ТЕл ВРАщЕНия | 1979 |

|

SU841920A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1983 |

|

SU1085773A1 |

| Стенд для исследования механизма копирования криволинейного контура деталей мебели при шлифовании | 1985 |

|

SU1292997A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ ТВЕРДОСПЛАВНЫХЗУБКОВ | 1966 |

|

SU178277A1 |

| Устройство для шлифования | 1982 |

|

SU1024238A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1987 |

|

SU1528646A1 |

И

3 2

,A,wk

1 6 Ю 19 15 18

23

25 21 27 26

Л

5 Фиг.1

2f

/3

фиг. 2

фиг.З

Редактор Т.Иванова

Составитель Л.Величик

Техред л.ОлийныкКорректор М.Шароши

Заказ 230

Тираж

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. k/S

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Јиг. 4

Подписное

| Прибор для определения центра тяжести тел неправильной геометрической формы | 1949 |

|

SU80915A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ( УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ | |||

Авторы

Даты

1992-01-23—Публикация

1982-01-15—Подача