Известны станки-автоматы Для заточки резцов, снабженные шаговым транспортером, па каждом звене которого установлено зажимное приспособление, поворачивающее резец и подводящее его к шлифовальному кругу. На нескольких позициях обрабатываются передняя и задняя поверхности и закругляется вершина резца шлифовальными кругами, прижимаемыми к резцам с определенным уснлием. Заточка зубков врубовых машин, имеющих сложную геометрическую форму, не выполнима на известных автоматах.

Предлагаемый автомат позволяет затачивать зубки благодаря его конструкции, обеспечива-ющей необходимые для этого движения и регулирование усилия прижима зубка к шлифовальной головке. Для этого на каждом суппорте автомата помещена подвеска в виде шарнирного параллелограмма, на шатуне которого укреплено устройство, зажимаюшее и поворачивающее зубок. С целью регулирования усилия прижима зубка к шлифовальной головке, шатун взаимодействует с суппортом посредством упругих элементов, усилие деформации которых противоположно направлению действия веса подвески. На станине станка смонтированы гидравлические механизмы, придающие шлифовальным кругам дополнительное возвратно-поступательное движение с целью обеспечення нх равномерного износа.

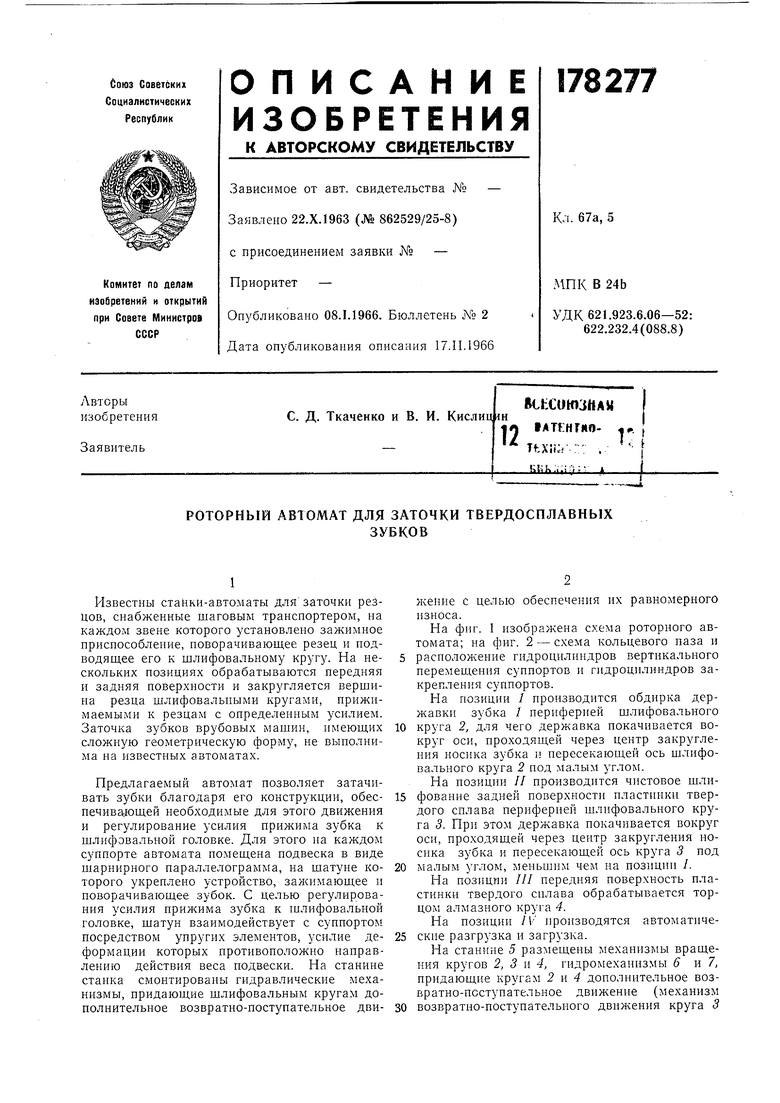

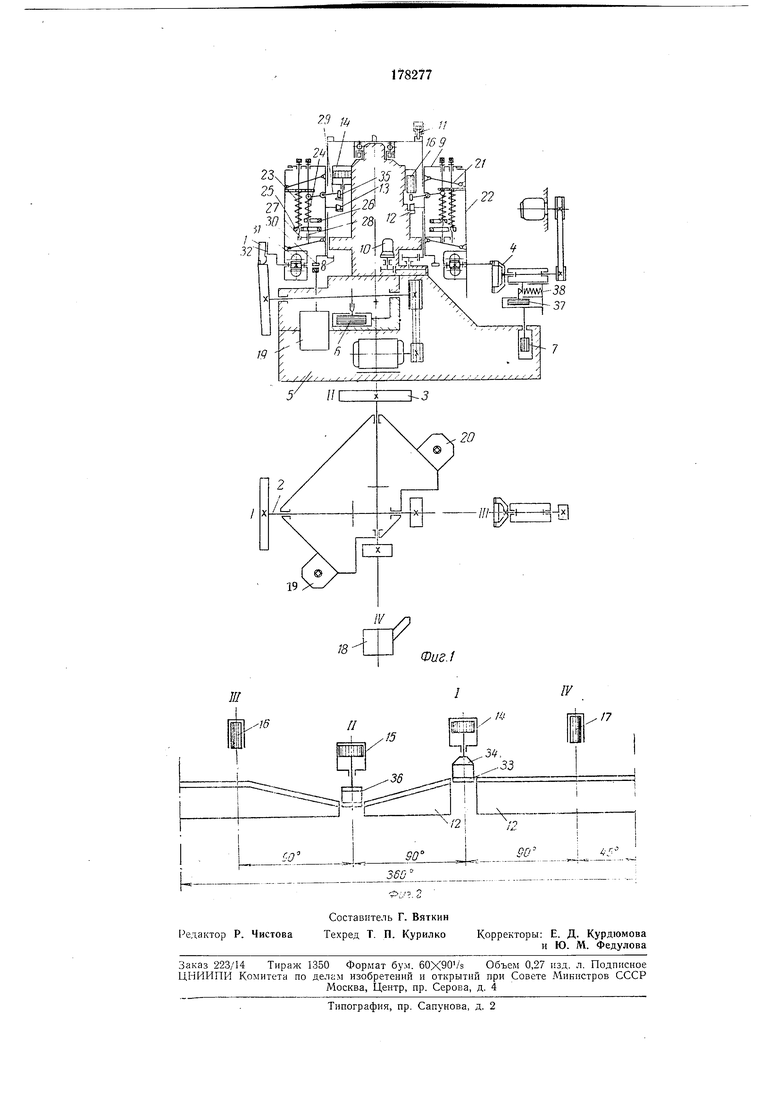

На фиг. 1 изображена схема роторного автомата; на фиг. 2 - схема кольцевого паза и расположение гидроцилиндров вертикального перемещения суппортов и гндроцилиндров закрепления суппортов.

На позиции 1 производится обдирка державки зубка / периферией шлифовального круга 2, для чего державка покачивается вокруг оси, проходящей через центр закругления носика зубка и пересекающей ось шлифовального круга 2 под малым углом.

На позиции // производится чистовое шлифование задней поверхности пластинки твердого сплава периферией шлифовального круга 3. При этом державка покачивается вокруг оси, про.ходящей через центр закругления носнка зубка и пересекающей ось круга 3 под малым углом, меньшим чем на позиции /.

На позиции /// передняя поверхность пластинки твердого сплава обрабатывается торцом алмазного круга 4.

На позиции /I производятся автоматическне разгрузка и загрузка.

на чертел е не ноказан), ротор 5, несущий суппорты 9, гидродвнгатель 10 поворота ротора, фиксатор 11 положений ротора, кольцевой паз 12, направляющий опорные ролики 13 суппортов 9, гидроцилиндры 14 и 15 вертикального перемещения суппортов, гидроцилиидры 16 и 17 закрепления суппортов, механизм разгрузки н загрузки 18. На позиции / установлено компенсирующее устройство 19. Компенсирующее устройство 20 поставлено на нознции //.

На каждом суппорте 9 имеются подвески в виде шарнирного параллелограмма, состоящего из коромысла 21 и щатуна 22, а также упругие элементы - пружины сжатия 23 и 24. Последние упираются в шатун 22 и в гайки 25 и 26 регулирующих винтов 27 и 28, укрепленных на суппорте 9. Рычаг 29 суппорта одним концом взаимодействует с гидроцилиндрами 14, 15, 16 и 17, а другой конец рычага зажат между концом пружины 24 и щатуном 22. Суппорт 9 опирается роликом 13 на наз 12 или на штоки гидроцилиндров 14 и /5.. Унор 30 суннорта взаимодействует с компенсирующими устройствами на позициях / и //.

На каждом щатуие 22 расположеиы гидроцилипдры 31, поворачивающие гидравлическое устройство 32 вместе с зажатым в нем зубком /.

На щтоке гидроцилиндра 14 помещены замок 33, в который входит ролик 13, и кулачок 34, действующий на ролик 35 рычага 29.

На щтрке гидроцилиндра 15 находится замок 36, в который входит ролик 13.

С началом цикла фиксатор 11 выходит из гнезда, гидродвигатель 10 поворачивает ротор 8 на 90° и фиксатор 11 входит в следующее гнездо. При новороте ротора обработанный зубок сбрасывается.

На позиции / ролик 13 попадает в замок 33. Шток гидроцилиндра 14 опускает суппорт 9 до положения, в котором упор 30 суппорта 9 ложится на винт компенсирующего устройства 19. Кулачок 34, действуя через ролик 35, поворачивает рычаг 29, который сжимает пружину 24, поэтому усилие прижима зубка к кругу 2 равио весу подвески за вычетом усилия пружины 23.

На позицнн // ролик 13 попадает в замок 36. Шток гидроцнлипдра 15 опускает суппорт 9 до положения, в котором упор 30 ложится па винт компепсирующего устройства. Усилие прижима зубка / к кругу 3 равно весу подвески за вычетом усилий пружи 1 23 и 24.

В конце онускания суппортов 9 с подвесками па позицнях / и // вступают в работу гидроцилиндры 31 и поворачивают зубок 1.

На позициях /// и IV ролики 13 опираются на кольцевой паз 12. Штоки гидроцилиндров 16 и 17 опускаются и нажимают на ролики 35 рычагов 29. Последние поворачиваются и поднимают подвески, прижимая их к суппортам 9, вследствие чего суппорт и подвеска становятся неподвижными.

На позиции /// шток гидроцилиндра 37 освобождает пружину 38, которая перемещает головку с кругом 4 и прижимает его к зубку 1.

На позиции IV механизм разгрузки и загрузки 18 устанавливает очередной необработанный зубок в гидравлическое устройство 32.

Предмет изобретения

1.Роторный автомат для заточки твердосплавных зубков, например, для врубовых мащии, на станине которого размещены шлифовальные головки и поворотно-переставной

от головки к головке ротор, несущий суппорты, спабженные подвесками с устройствами для зажима и поворота зубков относительно щлифовальиых кругов, отличающийся тем, что, с целью регулирования усилия прижима

зубка к шлифовальной головке, каждая из подвесок выполнена в виде шарнирного параллелограмма, щатун которого вместе с укрепленным на нем устройством для зажима и поворота зубка взаимодействует с суппортом

посредством упругих элементов, усилие деформации которых противоположио направлению действия веса подвески.

2.Автомат по п. 1, отличающийся тем, что, с целью обеспечения равномерного износа

кругов, на его станине смонтированы гидравлические механизмы, придающие шлифовальным кругам дополнительное возвратпо-поступательиое движение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки резцов | 1980 |

|

SU884969A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Станок для заточки круглых пил | 1983 |

|

SU1222440A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Автомат для заточки резцов | 1975 |

|

SU703305A1 |

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| Устройство для конической заточки сверл по методу уошборна | 1971 |

|

SU596422A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

Даты

1966-01-01—Публикация