ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1986 |

|

SU1366500A1 |

| Глазурь для алюмооксидной керамики | 1982 |

|

SU1071586A1 |

| Стеклоприпой | 1990 |

|

SU1724612A1 |

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Способ изготовления черной керамики | 1990 |

|

SU1782968A1 |

| Глазурь | 1981 |

|

SU962230A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ | 1970 |

|

SU265683A1 |

| Глазурь | 1981 |

|

SU952793A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

Изобретение относится к высокотемпературным глпзурлм, используемым для плавления в оосотамопмтельной среде на изделиях из корундовой керамики, о частности на изоляторах корпусов, предназначенных для полупроводниковых приборов. Цг-ль изобретения - повышение температуры оглавления в восстановительной среде, увеличбяние температурного коэффициента линейного расширения, получение устойчивого глазурного покрытии. Для этого глазурь содержит, в мас.%: SIO. 57.14-65,08; А1аОз 15,8-17,0, КзС 9,8-14 5: МагО 7,6-8,16; v1gO 1,72-3,2. Материал имэат следующие свойства: ТКЛР - 0,0-10 G К ; температура оставления - (14СЮ-1420)°С. 2 табл.

Изобретение относится к высокотемпературным глазурям, используемым для оп- лавления в воссгановительной среде из изделиях из корундовой керамики, в частности на изоляторах корпусов, предназначенных для полупроводниковых приборов.

Цель изобретения - повышение температуры оплавления глазури о восстановительной среде, увеличение коэффициента термического расширения, получэние устойчивого глазурного покрытия о режиме вжигйния металлизированного слоя при (1340-t380)°C D среде влажного формирга- за.

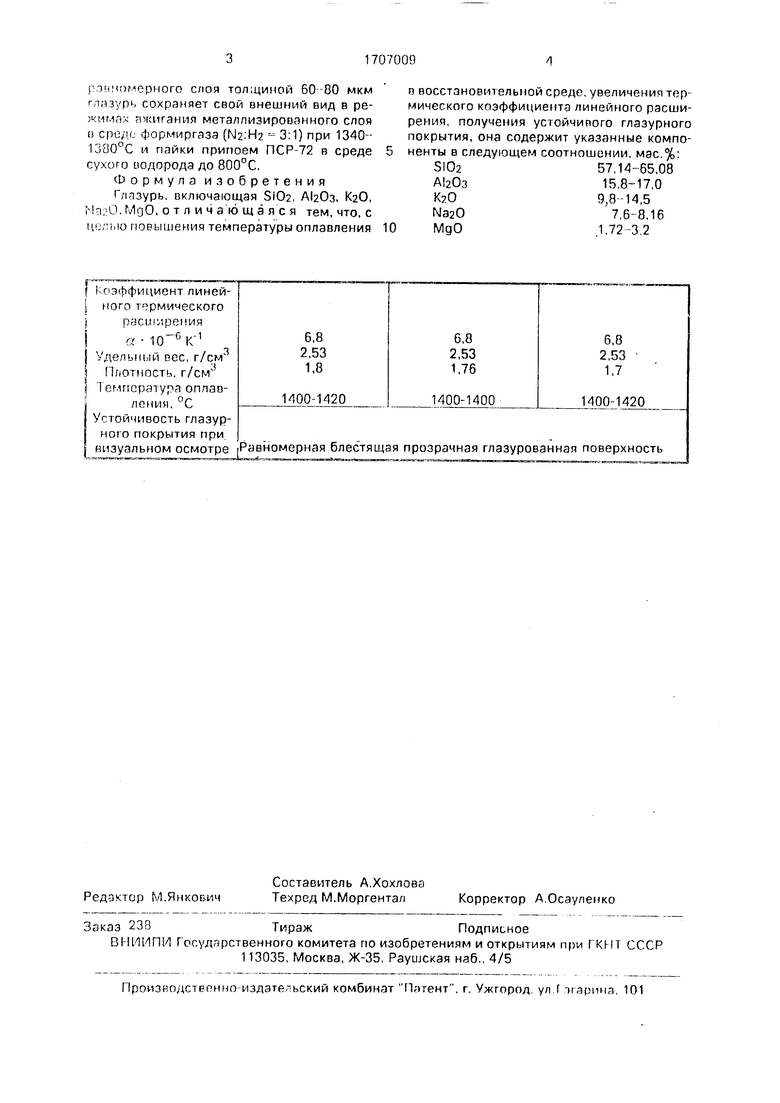

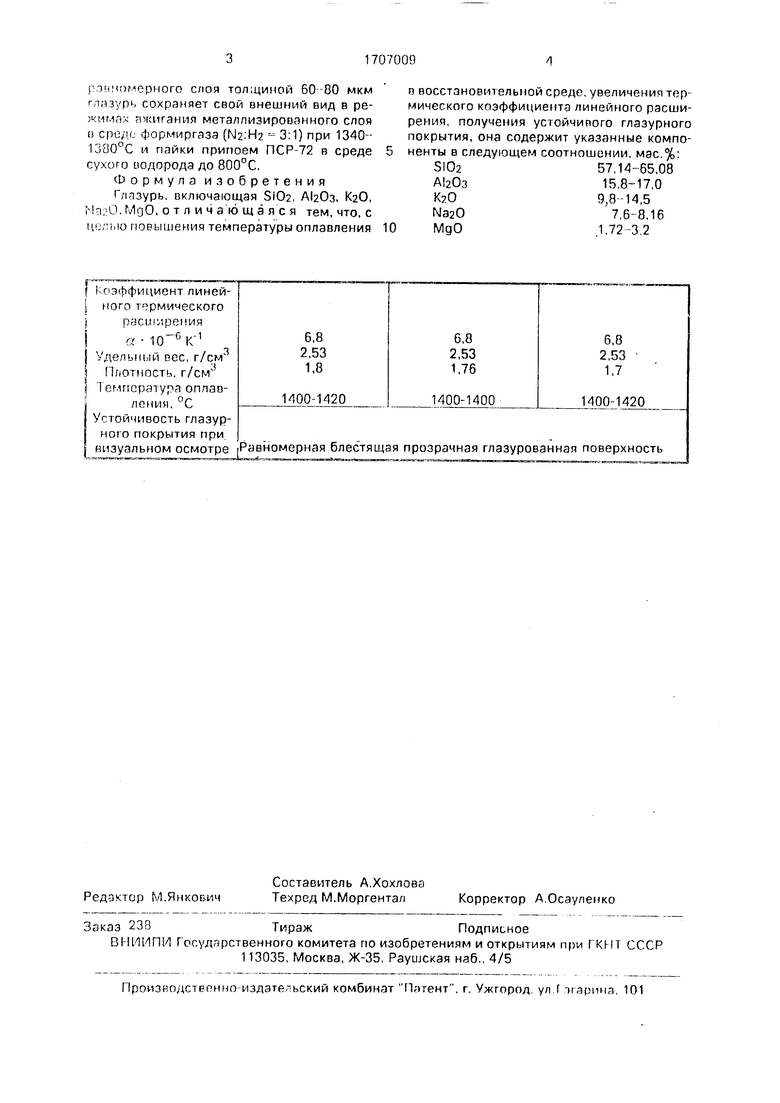

Изобретение поясняется i опкретными составами глазурей в мас.%

Приведенные составы обладают следующими свойствами ( см. таблицу ).

Технологический процесс приготовления глазури заключается в следующем: смешивают мокрым способом до удельной поверхности 10,0 тыс. см /Г, предварительно измельченный полевой шпат (S - 9-10 тыс. см2/П, углекислый калий (поташ) и углекислый магний. Удельный вес этого соединения равен 2,53 Г/см .

Плотность глазури составляет 1.,8 Г/см3.

Глазурь наносят кисточкой на обработанную поверхность изолятора (можно наносить глазурь методом напыления), оглавление ведут Б среде формиргаза в соотношении - 1:3 при темперптуре 1400- -1420°С.

Это дает возможность получить на изоляторах блестящую прозрачную глазурованную поверхность При нанесении

«j

Xj

О

vj С

с ч:

равномерного слоя толщиной 60-80 мкм глазурь сохраняет свой внешний вид в режимах ажигания металлизированного слоя о среде формиргаза (М2- Н2 - 3:1) при 1340- 1380°С и пайки припоем ПСР-72 в среде сухого водорода до 800°С.

Формула изобретения Глазурь, включающая SI02, А1яОз, КаО, Ма;Ю. МдО, о т л и ч а ю щ а я с я тем, что, с целью повышения температуры оплавления

0

в восстановительной среде, увеличения термического коэффициента линейного расширения, получения устойчивого глазурного покрытия, она содержит указанные компоненты в следующем соотношении, мас.%: SI0257,14-65,08 15,8-17,0 К20 9,8-14,5 Na20 7,6-8,16 MgO .1,72-3,2

| Глазурь | 1979 |

|

SU872478A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Прибери полупроводниковые силовые | |||

| Изготовление армированных керамических корпусов Типовой технологический процесс, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-01-23—Публикация

1990-02-14—Подача