(Л

с:

00 4;: 00

.4;

Ц 2 снабжена штырями для приема внутренних пластин, установленными с возможностью возвратно-поступательного перемещения в направлении, параллельном направлению осей Р осуществляемого от неподвижного копира при движении Ц 2, Р для установки внутренних пластин снабжены подпружиненными рычагами для надевания их на штыри, связанными с датI

чиками, определяющими положение этих пластин в конце надевания, а также датчиками для определения наличия пластин в гнездах Р 3-5. Р 9 для установки валиков в отверстия пакета внутренних пластин снабжен соосными призмами для центрирования соответственно валиков и штырей с толкателями для ввода валиков в отверстия внутренних пластин. 2 з.п,ф-лы, 15 и

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сборки втулочных и роликовых цепей | 1976 |

|

SU632466A1 |

| Способ автоматической сборки изделий | 1989 |

|

SU1696086A1 |

| Способ сборки однорядных роликовых цепей и роторная машина для его осуществления | 1990 |

|

SU1784405A1 |

| Способ сборки многорядных цепей | 1989 |

|

SU1696087A1 |

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1447637A1 |

| Роторная машина для сборки блоков втулочных и роликовых цепей | 1977 |

|

SU668758A1 |

| Автоматическая роторная линия для сборки втулочно-роликовых цепей | 1985 |

|

SU1303247A1 |

| Способ сборки втулочно-роликовых цепей | 1976 |

|

SU580055A1 |

| Способ сборки роликовых цепей | 1990 |

|

SU1761376A1 |

| Тяговая цепь для транспортирования собираемых элементов | 1988 |

|

SU1557391A1 |

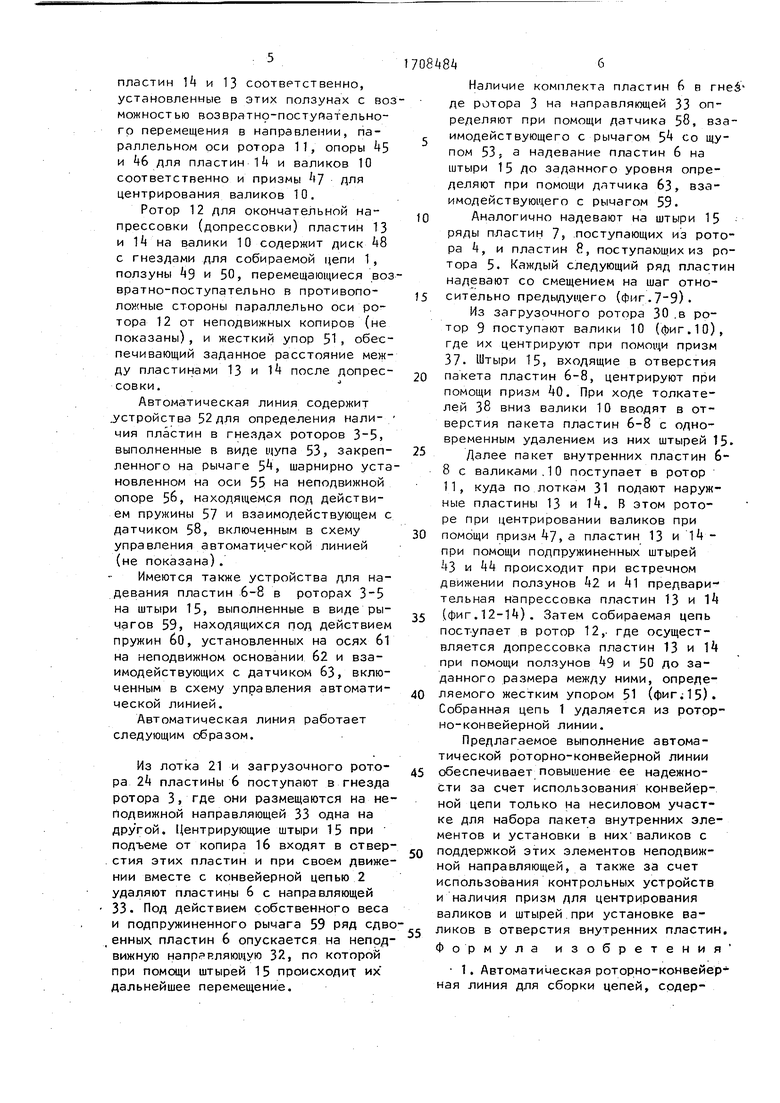

Изобретение относится к автоматизации сборки. Цель изобретения -повышение надежности роторно-кон- вейерной линии и качества сборки. Роторно-конвейерная линия для сборки многорядной пластинчатой' цепи содержит приводную замкнутую конвейерную цепь (ц) 2, охватывающую роторы (Р) 3~5 для подачи сдвоенных внутренних пластин и Р 9 для установки валиков в отверстия внутренних пластин, а также'расположенные после Ц 2 Р 11 и 12 для предварительной и окончательной напрессовки наружных пластин на концы валиков.

Изобретение относится к автоматизации сборки цепей.

Цель изобретения - повышение .надежности роторно-конвейерной линии качества сборки, в частности при сборке пластинчатых цепей.

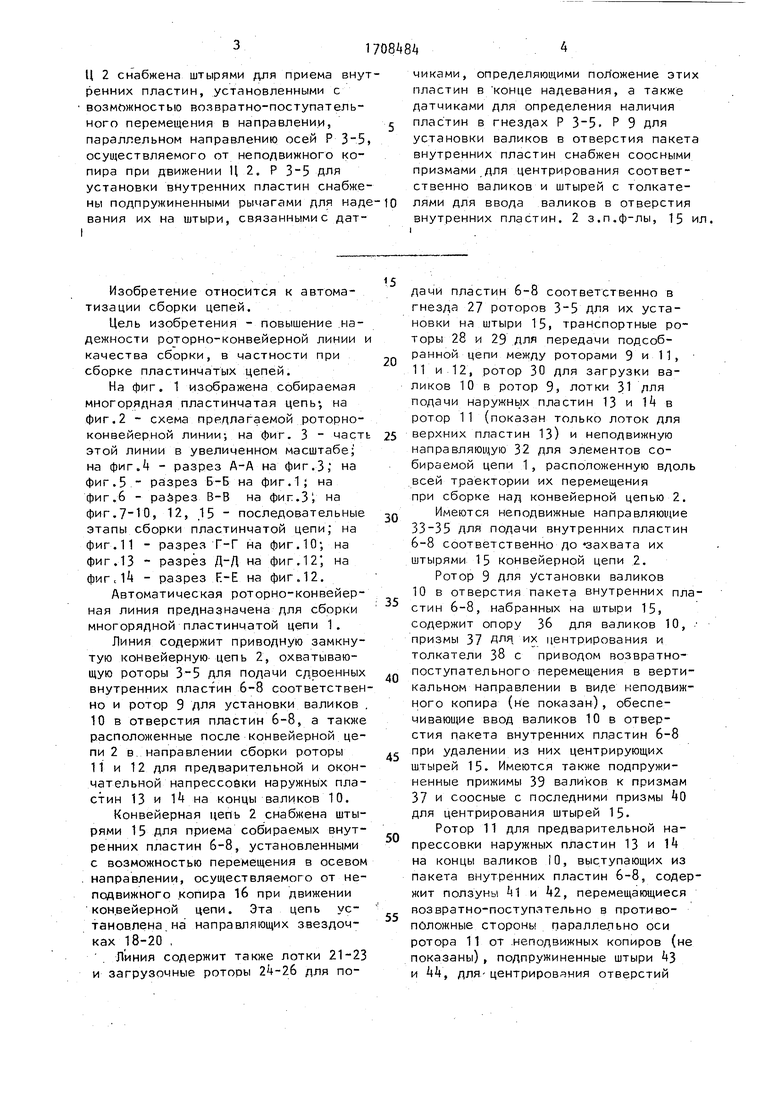

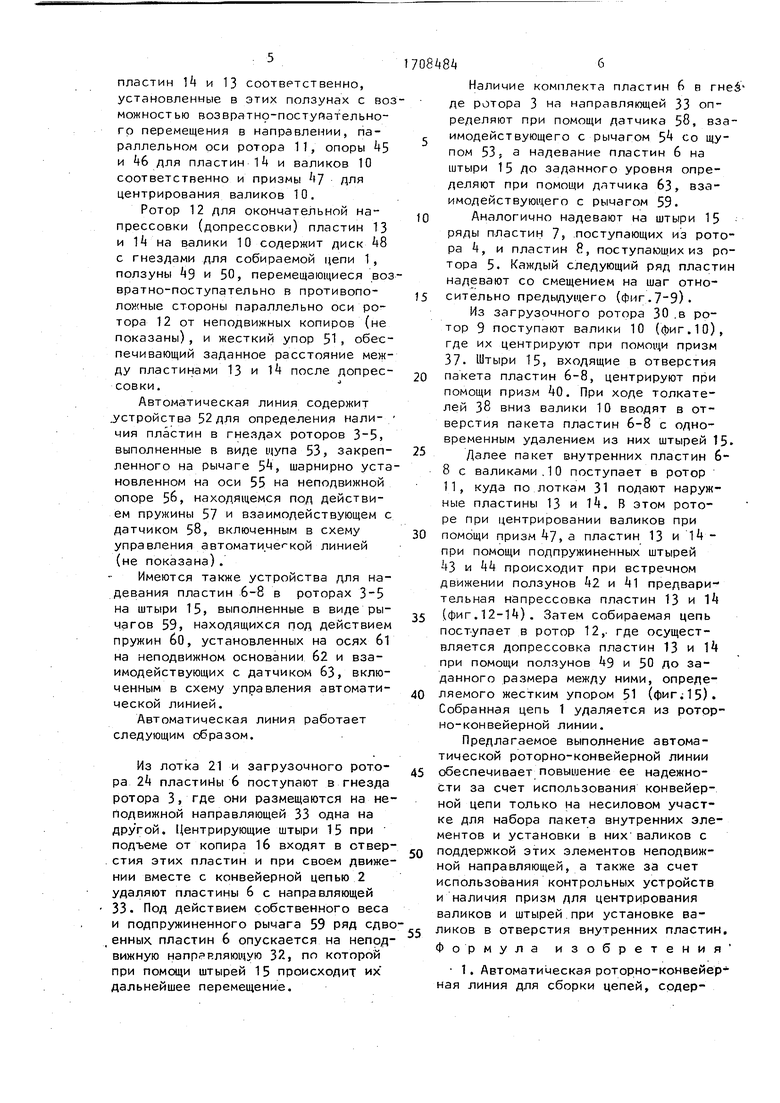

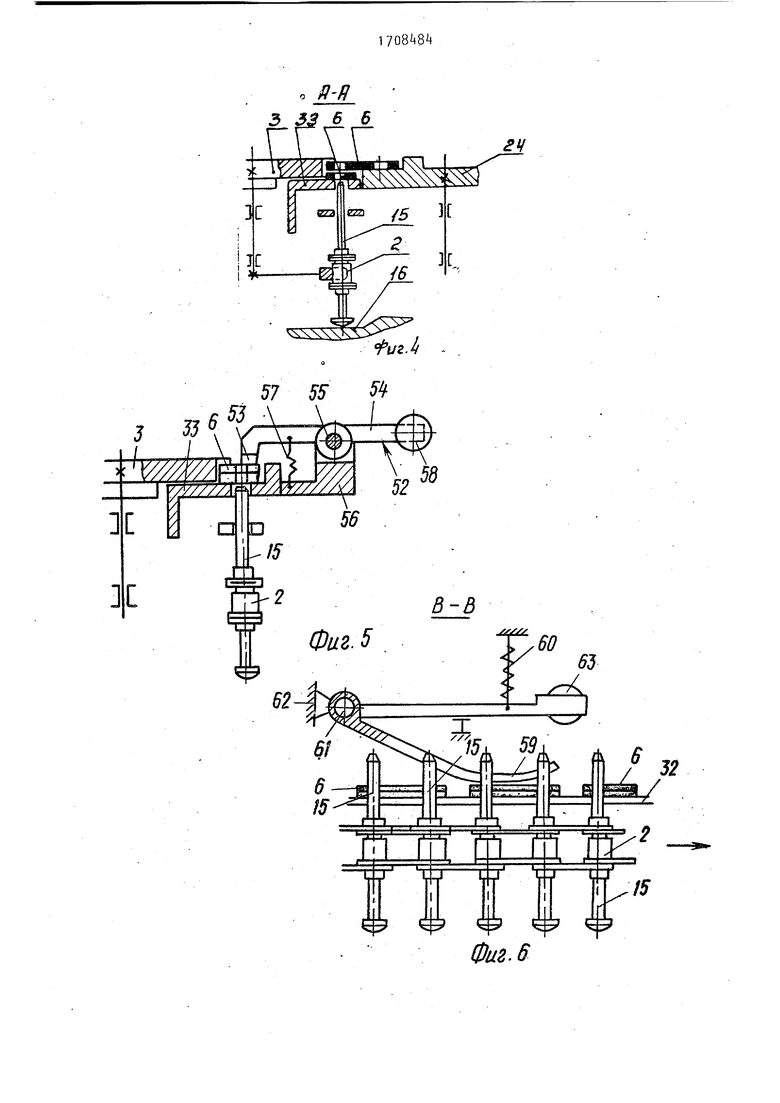

На фиг. 1 изображена собираемая многорядная пластинчатая цепь-, на фиг.2 - схема предлагаемой роторноконвейерной линии; на фиг. 3 - част этой линии в увеличенном масштабе; на фиг,4 - разрез А-А на фиг.З, на фиг.5 разрез Б-Б на фиг.1; на фиг.6 - раЗрез В-В на фиг.З, на фиг.7-10, 12, 15 - последовательные этапы сборки пластинчатой цепи; на фиг.11 - разрез Г-Г на фиг.10; на фиг. 13 - разрез Д-Д на фиг. 12, на фигс14 - разрез F-E на фиг.12.

Автоматическая роторно-конвейерная линия предназначена для сборки многорядной пластинчатой цепи 1.

Линия содержит приводную замкнутую конвейерную цепь 2, охватывающую роторы 3-5 для подачи сдвоенных внутренних пластин 6-8 соответственно и ротор 9 для установки валиков

10в отверстия пластин 6-8, а также расположенные после конвейерной цепи 2 в. направлении сборки роторы

11и 12 для предварительной и окончательной напрессойки наружных пластин 13 и 14 на концы валиков 10.

Конвейерная цепь 2 снабжена штырями 15 для приема собираемых внутренних пластин 6-8, установленными с возможностью перемещения в осевом . направлении, осуи ествляемого от неподвижного копира 1б при движении конвейерной цепи. Эта цепь установлена на направляющих звездочках 18-20 ,

Линия содержит также лотки 21-23 и загрузочные роторы 24-26 для подачи пластин 6-8 соответственно в гнезда 27 роторов 3-5 для их установки на штыри 15, транспортные роторы 28 и 29 для передачи подсобранной цепи между роторами 9 и 11, 11 и 12, ротор 30 для загрузки валиков 10 в ротор 9, лотки 31 для подачи наружнь.1х пластин 13 и 14 в ротор 11 (показан только лоток для

5 верхних пластин 13) и неподвижную направляющую 32 для элементов собираемой цепи 1, расположенную вдоль всей траектории их перемещения при сборке над конвейерной цепью 2.

Q Имеются неподвижные направляющие 33-35 для подачи внутренних пластин 6-8 соответственно до «захвата их штырями 15 конвейерной цепи 2.

Ротор 9 для установки валиков 10 в отверстия пакета внутренних пластин 6-8, набранных на штыри 15, содержит опору Зб для валиков 10, - призмы 37 для, их центрирования и толкатели 38 с приводом возвратно поступательного перемещения в вертикальном направлении в виде неподвижного копира (не показан), обеспечивающие ввод валиков 10 в отверстия пакета внутренних пластин 6-8

с при удалении из них центрирующих штьфей 15. Имеются также подпружиненные прижимы 39 валиков к призмам 37 и соосные с последними призмы 40 для центрирования штырей 15.

Ротор 11 для предварительной напрессовки наружных пластин 13 и 14 на концы валиков 10, выступающих из пакета внутренних пластин 6-8, содержит ползуны 41 и 42, перемещающиеся возвратно-поступательно в противоположные стороны параллельно оси ротора 11 от .неподвижных копиров (не показаны), подпружиненные штыри 43 и 44, для-центрирования отверстий

пластин 14 и 13 соответственно, установленные в этих ползунах с возможностью BOSBpaTHp-nocTynafельногр перемещения в направлении, параллельном оси ротора 11, опоры +5 и k6 для пластин 1 и валиков 10 соответственно и призмы (7 для центрирования валиков 10.

Ротор 12 для окончательной напрессовки (допрессовки) пластин 13 и 14 на валики 10 содержит диск 48 с гнездами для собираемой цепи 1, ползуны 49 и 50, перемещающиеся возвратно-поступательно в противоположные стороны параллельно оси ротора 12 от неподвижных копиров (не показаны), и жесткий упор 51 обеспечивающий заданное расстояние между пластинами 13 и 14 после допрессовки.

Автоматическая линия содержит стройства 52 для определения наличия пластин в гнездах роторов 3-5, выполненные в виде щупа 53, закрепленного на рычаге 54, шарнирно установленном на оси 55 на неподвижной опоре 5б, находящемся под действием пружины 57 и взаимодействующем с датчиком 58, включенным в схему управления автоматиче-кой линией (не показана).

Имеются также устройства для надевания пластин 6-8 в роторах 3-5 на штыри 15, выполненные в виде рычагов 59, находящихся под действием пружин 60, установленных на осях б1 на неподвижном основании б2 и взаимодействующих с датчиком 63, включенным в схему управления автоматической линией.

Автоматическая линия работает следующим образом.

Из лотка 21 и загрузочного ротора 24 пластиИы 6 поступают в гнезда ротора 3, где они размещаются на неподвижной направляющей 33 одна на другой. Центрирующие штыри 15 при подъеме от копира 16 входят в отверстия этих пластин и при своем движении вместе с конвейерной цепью 2 удаляют пластины 6 с направляющей 33. Под действием собственного веса и подпружиненного рычага 59 ряд сдво енных. пластин 6 опускается на неподвижную направляющую 32, по которой при помощи штырей 15 происходит их дальнейшее перемещение.

708484б

Наличие комплекта пластин 6 в гнеА де ротора 3 на направляющей 33 определяют при помощи датчика 58, взас имодействующего с рычагом 54 со щупом 53s а надевание пластин 6 на штыри 15 до заданного уровня определяют при помощи датчика 63, взаимодействующего с рычагом 59. 10 Аналогично надевают на штыри 15 ряды пластин 7, поступающих из ротора 4, и пластин 8, поступаюш.их из ротора 5. Каждый следующий ряд пластин надевают со смещением на шаг отно15 сительно предыдущего (фиг.).

Из загрузочного ротора 30 .в ротор 9 поступают валики 10 (фиг.10), где их центрируют при помощи призм 37. Штыри 15, входящие в отверстия 20 пакета пластин 6-8, центрируют при помощи призм 40. При ходе толкателей 38 вниз валики 10 вводят в отверстия пакета пластин 6-8 с одновременным удалением из них штырей 15. 25 Далее пакет внутренних пластин 68 с валиками. 10 поступает в ротор 11, куда по лоткам 31 подают наружные пластины 13 и 14. В этом роторе При центрировании валиков при 30 помощи призм 47, а пластин 13 и 14при помощи подпружиненных штырей 43 и 44 происходит при встречном движении ползунов 42 и 41 предварительная напрессовка пластин 13 и 14 35 (фиг.12-14). Затем собираемая цепь поступает в ротор 12,. где осуществляется допрессовка пластин 13 и 14 при помощи ползунов 49 и 50 до заданного размера между ними, определяемого жестким упором 51 (фиг Л 5). Собранная цепь 1 удаляется из роторно-конвейерной линии.

Предлагаемое выполнение автоматической роторно-конвейерной линии 45 обеспечивает повышение ее надежности за счет использования конвейерной цепи только на несиловом участке для набора пакета внутренних элементов и установки в нихваликов с 50 поддержкой этих элементов неподвижной направляющей, а также за счет использования контрольных устройств и наличия призм для центрирования валиков и штырей.при установке валиков в отверстия внутренних пластин. Формула изобретения

Фиг. I

3

57 55 5 7. 6 . -У V JJ V у л

iijz.li . 5

5J

agZ r-b-nnF|

32

Ш

Фиг. 7

fff / / 555/5-7 /5-LJ / /

15 7 32

A../../. 4

4j: /-r-r-j T

s/

I

m ffrFf

, I .1 LI , I I, г

/5

(2fe2.9

/l5

ife. 5

Фиг. 10

Г-Г

38

Фиг. II

-д

BE

ФигТд

Фиг. щ

50

Фиг. 15

| Кошкин Л.Н.Роторные и роторно- конвейерные линии.- М.: Машиностроение» | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-01-30—Публикация

1989-12-29—Подача