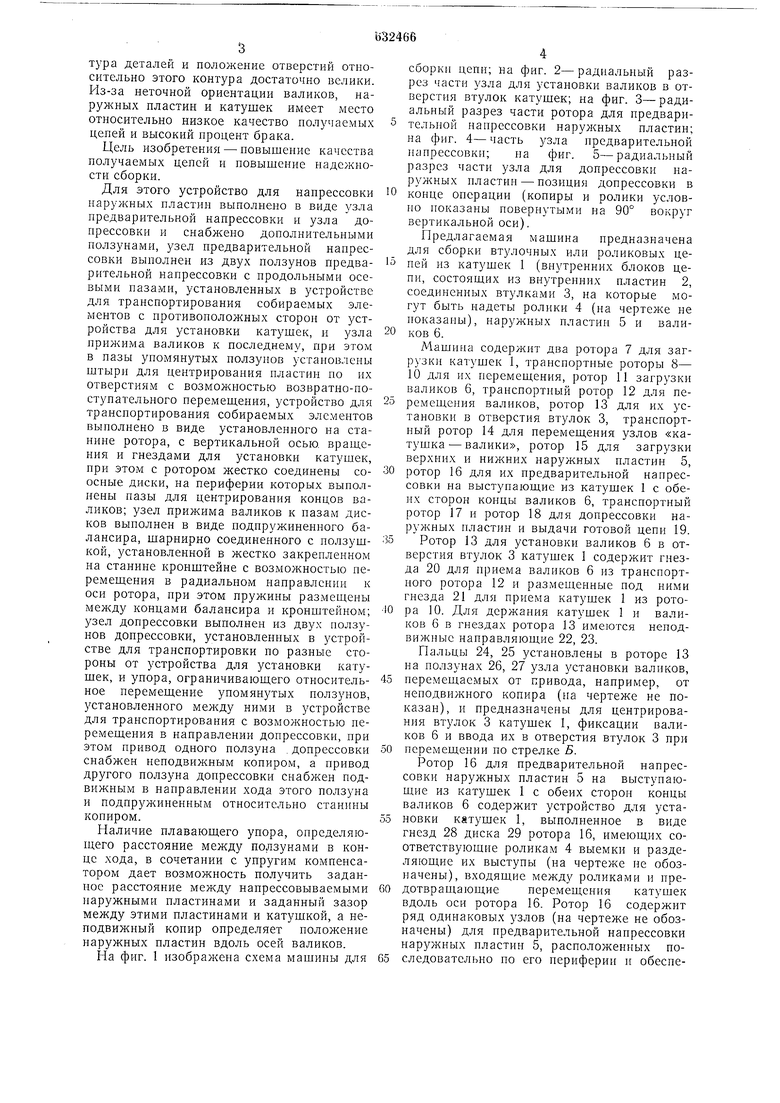

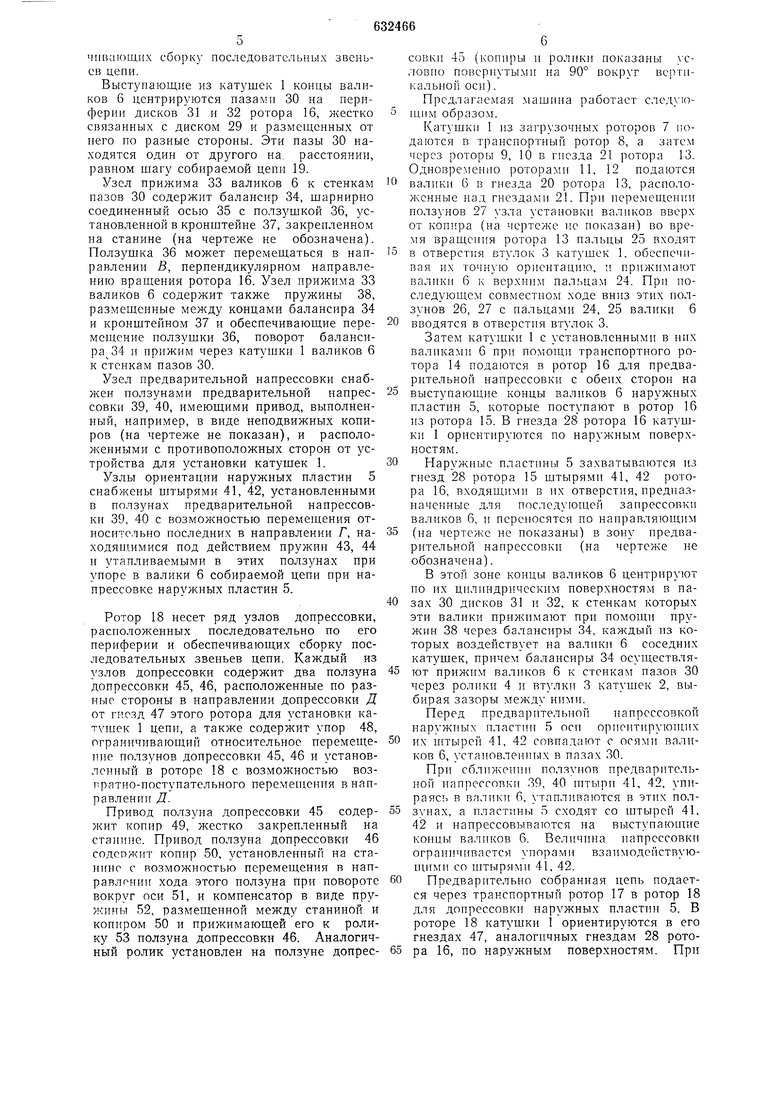

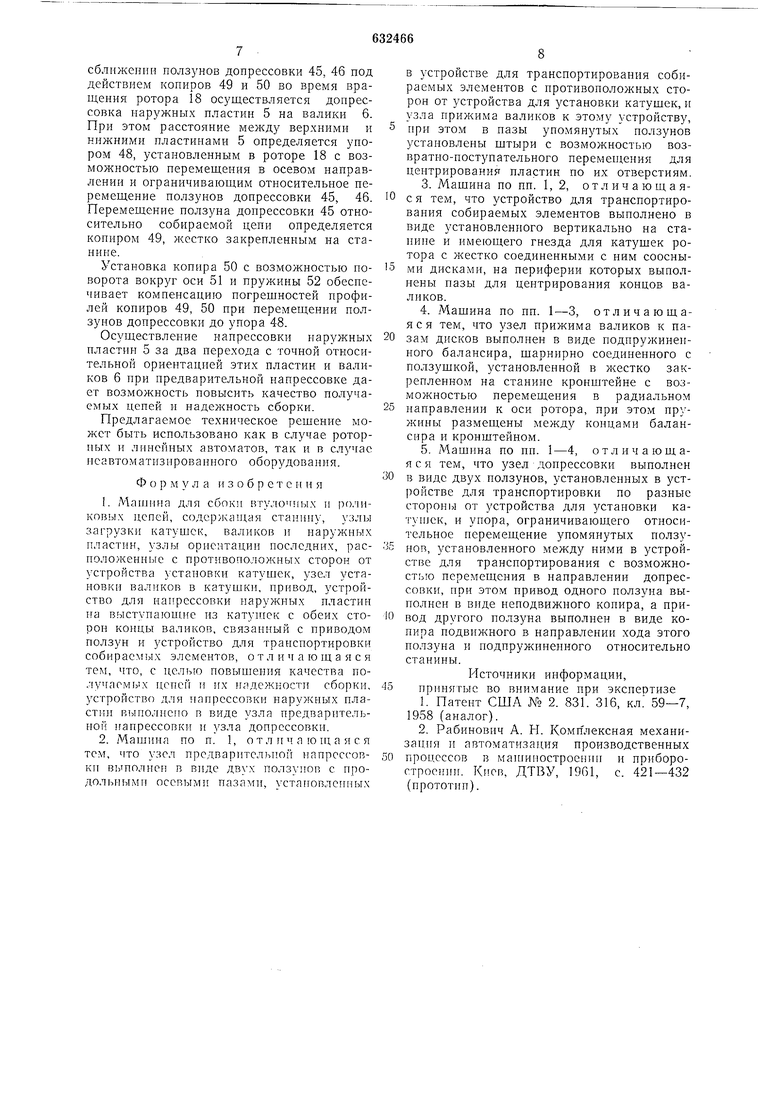

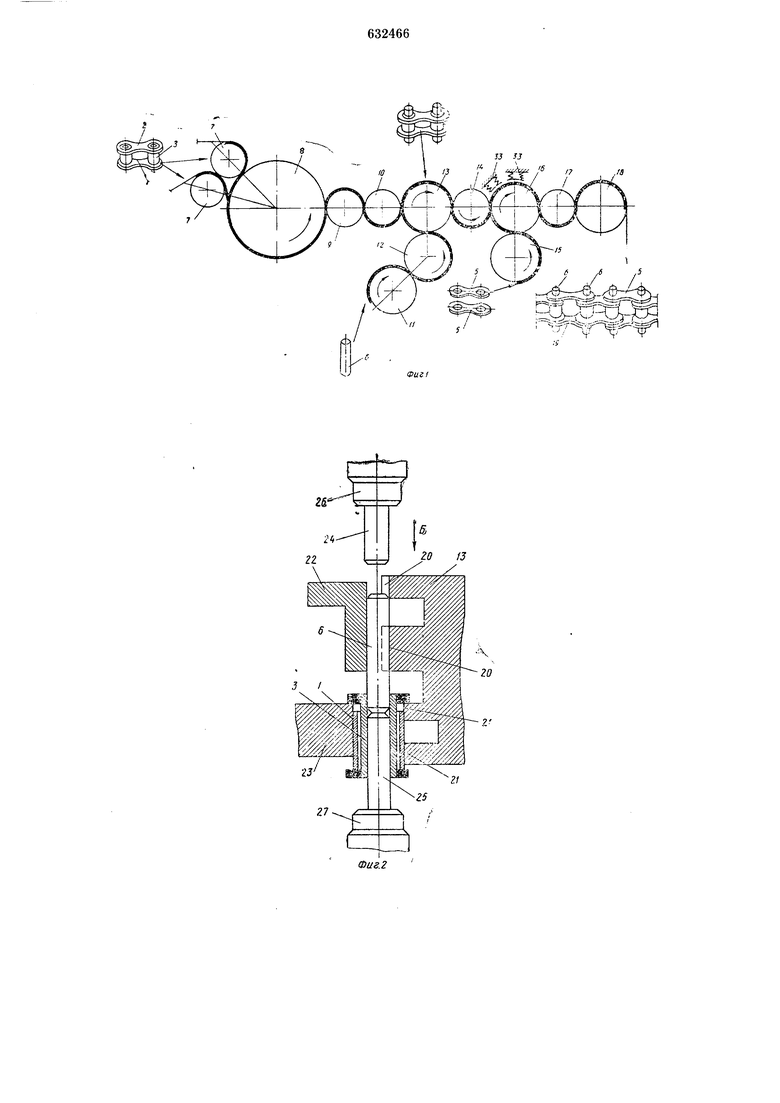

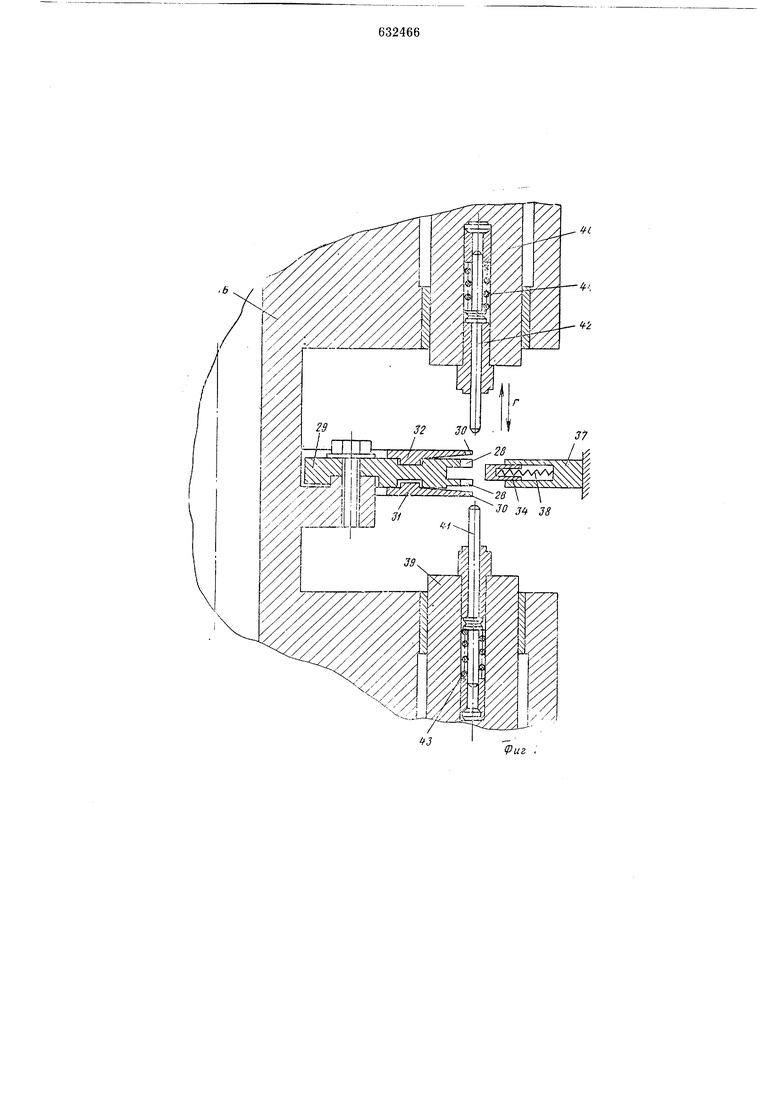

тура деталей и положение отверстий отиосительно этого контура достаточно велики. Из-за неточной ориентации валиков, нарул ных пластин и катушек имеет место относительно низкое качество получаемых цепей и высокий процент брака. Цель изобретения - повышение качества получаемых цепей и повышение надежности сборки. Для этого устройство для напрессовки наружных пластин выполнено в виде узла предварительной напрессовки и узла допрессовки и снабжено дополнительными ползунами, узел нредварительной наирессовки выполнен из двух ползунов предварительной напрессовки с продольными осевьшн пазами, установленных в устройстве для транспортирования собираемых элементов с противоположных сторон от устройства для установки катушек, и узла прижима валиков к последнему, при этом в пазы упомянутых ползунов устаповлеиы штыри для центрирования пластин по их отверстиям с возможностью возвратно-поступательного перемеш,ения, устройство для транспортирования собираемых элементов выполнено в виде установленного на станине ротора, с вертикальной осью. враш,ения и гнездами для установки катушек, при этом с ротором жестко соединены соосные диски, на периферии которых выполнены пазы для центрирования концов валиков; узел прижима валиков к пазам дисков выполнен в виде подпружиненного балансира, шарнирно соединенного с ползушкой, установленной в жестко закрепленном на станине кронштейне с возможностью перемещения в радиальном направлении к оси ротора, нри этом пружины размешены между концами балансира и кронштейном; узел допрессовки выполнен из двух ползунов допрессовки, установленных в устройстве для транспортировки по разные стороны от устройства для установки катушек, и упора, ограничиваюш,его относительное перемеш,енне упомянутых ползунов, установленного между ними в устройстве для транспортирования с возможностью перемешепия в направлении допрессовки, при этом привод одного ползуна . допрессовки снабжен неподвижным копиром, а привод другого ползуна донрессовки снабжен подвижным в направлении хода этого ползуна и подпружиненным относительно станины копиром. Наличие плавающего упора, определяющего расстояние между ползунами в конце хода, в сочетании с упругим компенсатором дает возможность получить заданное расстояние между напрессовываемыми наружными пластинами и заданный зазор между этими пластинами и катушкой, а неподвижный конир определяет ноложение наружных нластин вдоль осей валиков. На фиг. 1 изображена схема машины для сборки цепи; на фиг. 2-радиальный разрез части узла для установки валиков в отверстия втулок катушек; на фиг. 3-радиальный разрез части ротора для предварительной напрессовки наружных пластин; на фиг. 4-часть узла нредварительной напрессовки; на фиг. 5-радиальный разрез части узла для допрессовки наружных пластин - позиция допрессовки в конце операции (копиры и ролики условно ггоказаны повернутыми на 90° вокруг вертикальной оси). Предлагаемая машина предназначена для сборки втулочных или роликовых цепей из катушек 1 (внутренних блоков цепи, состоящих из внутренних нластнн 2, соединенных втулками 3, на которые могут быть надеты ролики 4 (на чертеже не показаны), наружных пластин 5 и валиков 6. Машина содержит два ротора 7 для загрузкн катушек 1, транспортные роторы 8- 10 для их неремешения, ротор И загрузки валиков 6, транспортный ротор 12 для перемешения валиков, ротор 13 для их установки в отверстия втулок 3, транспортный ротор 14 для перемешения узлов «катушка- валики, ротор 15 для загрузки верхних и нижних наружных нластин 5, ротор 16 для их предварительной напрессовки на выстунаюшие из катушек 1 с обеих сторон концы валиков 6, транспортный ротор 17 н ротор 18 для допрессовки наружных пластин и выдачи готовой цепи 19. Ротор 13 для установки валиков 6 в отверстия втулок 3 катушек 1 содержит гнезда 20 для приема валиков 6 из транспортного ротора 12 и размешенные под ними гнезда 21 для приема катушек 1 из ротора 10. Для держания катушек 1 и валиков 6 в гнездах ротора 13 имеются неподвижные направляющие 22, 23. Пальцы 24, 25 установлены в роторе 13 на ползунах 26, 27 узла установки валиков, перемещаемых от привода, нанример, от неподвижного копира (на чертеже не показан), и предназначены для центрирования втулок 3 катушек I, фиксации валиков 6 и ввода их в отверстия втулок 3 при перемещении по стрелке Б. Ротор 16 для предварительной напрессовки наружных пластин 5 на выступающие из катушек 1 с обеих сторон концы валиков 6 содержит устройство для установки катушек 1, выполненное в виде гнезд 28 диска 29 ротора 16, имеющих соответствующие роликам 4 выемки и разделяющне их выступы (на чертеже не обозначены), входящие между роликами н предотвращающие перемещения катушек вдоль оси ротора 16. Ротор 16 содержит ряд одинаковых узлов (на чертеже не обозначены) для нредварнтельной нанрессовки нарзокных пластин 5, расположенных последовательно по его периферии и обеспечпвающих сборку последовательных звеньев цепи.

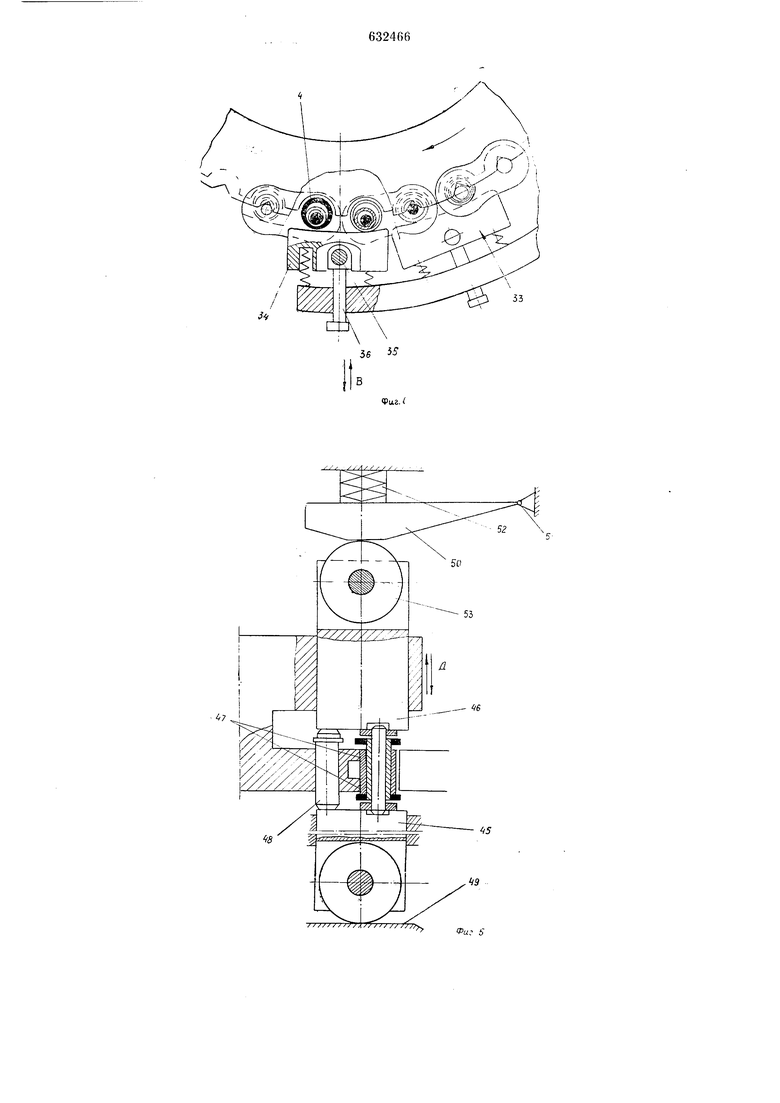

Выступающие из катушек 1 концы валиков 6 центрируются пазами 30 на периферии дисков 31 и 32 ротора 16, жестко связанных с диском 29 и размещенных от него но разные стороны. Эти назы 30 находятся один от другого на. расстоянии, равном щагу собираемой цени 19.

Узел нрижима 33 валиков 6 к стенкам иазов 30 содержит балансир 34, шарнирно соединенный осью 35 с ползушкой 36, установленной в кронштейне 37, закрепленном на станине (на чертеже не обозначена). Ползушка 36 может перемещаться в направлении В, перпендикулярном направлению вращения ротора 16. Узел прижима 33 валиков 6 содержит также пружины 38, размещенные между концами балансира 34 и кронштейном 37 и обеспечивающие перемещение ползушки 36, поворот балансира 34 и прижим через катушки 1 валиков 6 к стенкам пазов 30.

Узел предварительной напрессовки снабжен ползунами предварительной напрессовки 39, 40, имеющими привод, выполненный, например, в виде неподвижных копиров (на чертеже не показан), и расположеиными с противоположных сторон от устройства для установки катушек 1.

Узлы ориентации наружных пластин 5 снабжены штырями 41, 42, установленными в ползунах предварительной напрессовки 39, 40 с возможностью перемещения относительно последних в направлении Г, находящимися под действием пружин 43, 44 и утапливаемыми в этих ползунах при упоре в валики 6 собираемой цепи при напрессовке наружных пластин 5.

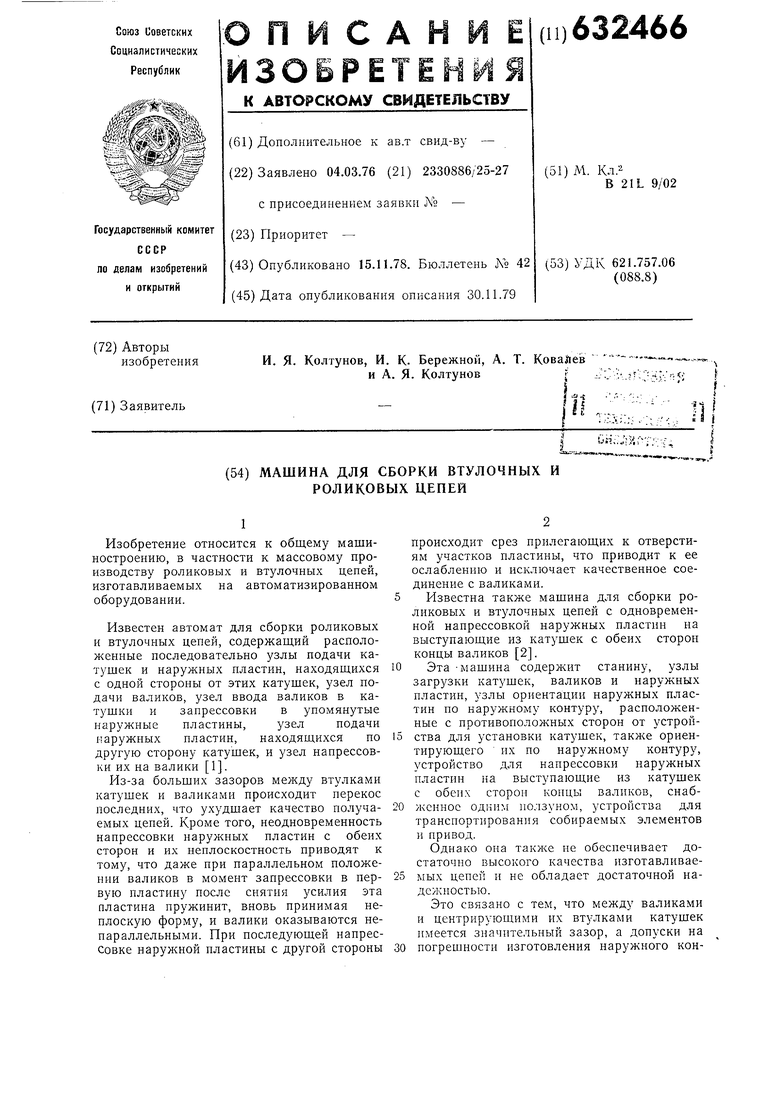

Ротор 18 несет ряд узлов допрессовки, расположенных последовательно по его периферии и обеспечивающих сборку последовательных звеньев цепи. Каждый из узлов допрессовки содержит два ползуна допрессовки 45, 46, расположенные по разные стороны в направлении допрессовки Д от гнезд 47 этого ротора для установки катушек 1 цепн, а также содержит упор 48, ограничиваюо ий относительное перемещение ползунов допрессовки 45, 46 и установленный в роторе 18 с возможностью возтфатно-поступательного перемеп1ения в направлении Д.

Привод ползуна допрессовки 45 содержит копир 49, жеетко закрепленный на станине. Привод ползуна допрессовки 46 содержит копир 50, установленный на станине с возможностью перемешения в направлг нии хода этого ползуна при повороте вокруг оси 51, и компенсатор в виде пружины 52, размещенной между станиной и кониром 50 и прижимающей его к ролику 53 ползуна допрессовки 46. Аналогичный ролик установлен на ползуне допрессовкп 45 (копиры и ролики показаны хсловно повернутыми на 90° вокруг всртпкальной оси). Предлагаемая машина работает следуюшим образом.

Катушки I из загрузочных роторов 7 подаются в транспортный ротор 8, а затем через роторы 9, 10 в гнезда 21 ротора 13. Одновременно роторами 11, 12 подаются

валики 6 в гнезда 20 ротора 13, расположенные над гнездами 21. При иеремещении ползунов 27 узла установки валиков вверх от копира (на чертеже не показан) во время вращения ротора 13 иальцы 25 входят

в отверстия втулок 3 катушек 1, обеспечивая их точную ориентацию, и прижимают валики 6 к верхним пальцам 24. При последующем совместном ходе вниз этих ползунов 26, 27 е пальцами 24, 25 валики 6

вводятся в отверетия втулок 3.

Затем катушки 1 с установленными в них валиками 6 при помощи трансиортного ротора 14 подаются в ротор 16 для предварительной напрессовки с обеих сторои на

выступающие концы валиков 6 наружных иластин 5, которые поступают в ротор 16 из ротора 15. В гнезда 28 ротора 16 катушки 1 ориентируются по наружным поверхностям.

Наружные пластины 5 захватываются из гнезд 28 ротора 15 штырями 41, 42 ротора 16, входящими в их отверстия, предназначенные для последующей запрессовки валиков 6, и переносятся по направляющим

(на чертеже не показаны) в зону предварительной напрессовки (на чертеже не обозначена).

В этой зоне концы валиков 6 центрируют по их цилиндрическим поверхностям в пазах 30 дисков 31 и 32, к стенкам которых эти валики прижимают при помощи пружин 38 через балансиры 34, каждый из которых воздействует на валики 6 еоседних катушек, причем балансиры 34 осуществлягот прижим валиков 6 к стенкам пазов 30 через ролики 4 и втулки 3 катушек 2, выбирая зазоры между .

Перед предварптельпой напрессовкой наружных пластин 5 оси ориеитируюпи х

их штырей 41, 42 совпадают с осямт валиков 6, установленных в пазах 30.

При сближепии ползунов предварительной иапрессовкп 39, 40 П1тырп 41, 42, упираясь в валики 6, утапливаются в этих ползунах, а пластины 5 сходят со штырей 41, 42 и напрессовываются на выступающие концы валиков 6. Величина напрессовки ограничивается упорами взаимодействующими со штырями 41, 42.

Предварительно собранная цепь подается через транспортный ротор 17 в ротор 18 для доирессовкт) наружных пластип 5. В роторе 18 катушки I ориентируются в его гнездах 47, аналогичных гнездам 28 ротора 16, по наружным поверхностям. При

сближении полззнов допрессовки 45, 46 под действием копиров 49 и 50 во время вращеиия ротора 18 осуществляется допрессовка паружпых пластин 5 на валпки 6. При этом расстояние между верхними и нил :ними пластинами 5 определяется упором 48, установленным в роторе 18 с возмол ностыо перемещения в осевом направлении и ограничивающим относительное перемещение ползунов допрессовки 45, 46. Перемещение ползуна допрессовки 45 относительно собираемой цепи определяется копиром 49, жестко закрепленным на станине.

Установка копира 50 с возможностью поворота вокруг оси 51 и пружины 52 обеспечивает компенсацию погрещностей профилей копиров 49, 50 при перемещении ползунов допрессовки до упора 48.

Осуществление напрессовки наружных нластин 5 за два перехода с точной относительной ориентацией этих пластин и валиков 6 при предварительной напрессовке дает возможность повысить качество получаемых цепей и надежность сборки.

Предлагаемое техническое рещение может быть использовано как в случае роторных и линейных автоматов, так и в случае неавтоматизированного оборудования.

Форм у л а и 3 о б р е т е н и я

1.Машина для сбоки втулочных и роликовых цепей, содержап.1,ая станину, узлы загрузки катущск, валиков и наружных пластин, узлы ориентации последних, расположенные с противоположных сторон от устройства установки катушек, узел установки валиков в катушки, привод, устройство для напрессовки наружных пластпп на BF icTvnaionuie пз катуигек с обеих сторон концы валиков, связанный с приводом ползун и устройство для транспортировки собираемых элементов, отличающаяся тем, что, с целью повыпшппя качества получаемых цепей и их падежностп сборки, устройство для наирессовки наружных пластин выполнено в виде узла предварительпой наирессовки и узла допрессовки.

2.Машииа по п. 1, о т л п ч а ю ni, а я с я тем, что узел предварительной напрессопкп вьтолнен в виде двух ползунов с продольнымн осевыми пазами, устаноплегных

в устройстве для транспортирования собираемых элементов с противоположных сторон от устройства для установки катушек, и узла прижима валиков к этому устройству, при этом в пазы упомянутых ползунов установлены щтыри с возможностью возвратно-поступательного перемен ения для центрирования пластин по их отверстиям.

3.Мащипа по пп. 1, 2, отличающаяс я тем, что устройство для транспортирования собираемых элементов выполнено в виде установленного вертикально на станнне и имеющего гнезда для катущек ротора с жестко соединенными с ним соосными дисками, на периферии которых выполнены пазы для центрирования концов валиков.

4.Машина по пп. 1-3, отличающаяся тем, что узел прижима валиков к пазам дисков выполнен в виде подпружиненного балансира, щарнирно соединенного с ползущкой, установленной в жестко закрепленном на станине кронштейне с возможностью перемещения в радиальном

направлении к оси ротора, при этом пр}жины размещены между концами балансира и кронштейном.

5.Машина по пп. 1-4, отличающаяся тем, что узел допрессовки выполнен

в виде двух ползунов, установленных в устройстве для транспортировки по разные стороны от устройства для установки катуи1ек, и упора, ограничивающего относительное неремещение упомянутых ползупоп, установленного между ними в устройстве для транспортирования с возможностью перемещения в направлении допрессовки, при этом привод одного ползуна выиолнеи в виде неподвижного копира, а привод другого ползуна выполнен в виде копира подвижного в направлении хода этого ползуна п подпружиненного относительно станины.

РГсточники информации,

принятые во внимание ири эксиертизе

1.Патеит США № 2. 831. 316, кл 59-7, 1958 (аналог).

2.Рабинович А. Н. Комнлексная механизация и автоматизация производственных

процессов в мап1иностроенпп и приборостроении. Киев, ДТВУ, 1961, с. 421-432 (ирототип).

.,-.

:,

; s.-,,..,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки втулочно-роликовых цепей | 1976 |

|

SU580055A1 |

| Автоматическая роторная линия для сборки втулочно-роликовых цепей | 1985 |

|

SU1303247A1 |

| Роторная машина для сборки блоков втулочных и роликовых цепей | 1977 |

|

SU668758A1 |

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1447637A1 |

| Способ сборки однорядных роликовых цепей и роторная машина для его осуществления | 1990 |

|

SU1784405A1 |

| Автоматическая роторно-конвейерная линия для сборки цепей | 1989 |

|

SU1708484A1 |

| Способ сборки многорядных цепей | 1989 |

|

SU1696087A1 |

| Роторное устройство для сборки роликов и втулок роликовых цепей | 1982 |

|

SU1140926A1 |

| Устройство для дорнирования деталей | 1980 |

|

SU917974A1 |

| Роторное загрузочное устройство | 1979 |

|

SU823070A1 |

Фиг. 2

L

«,

V

Фиг .

433

Авторы

Даты

1978-11-15—Публикация

1976-03-04—Подача