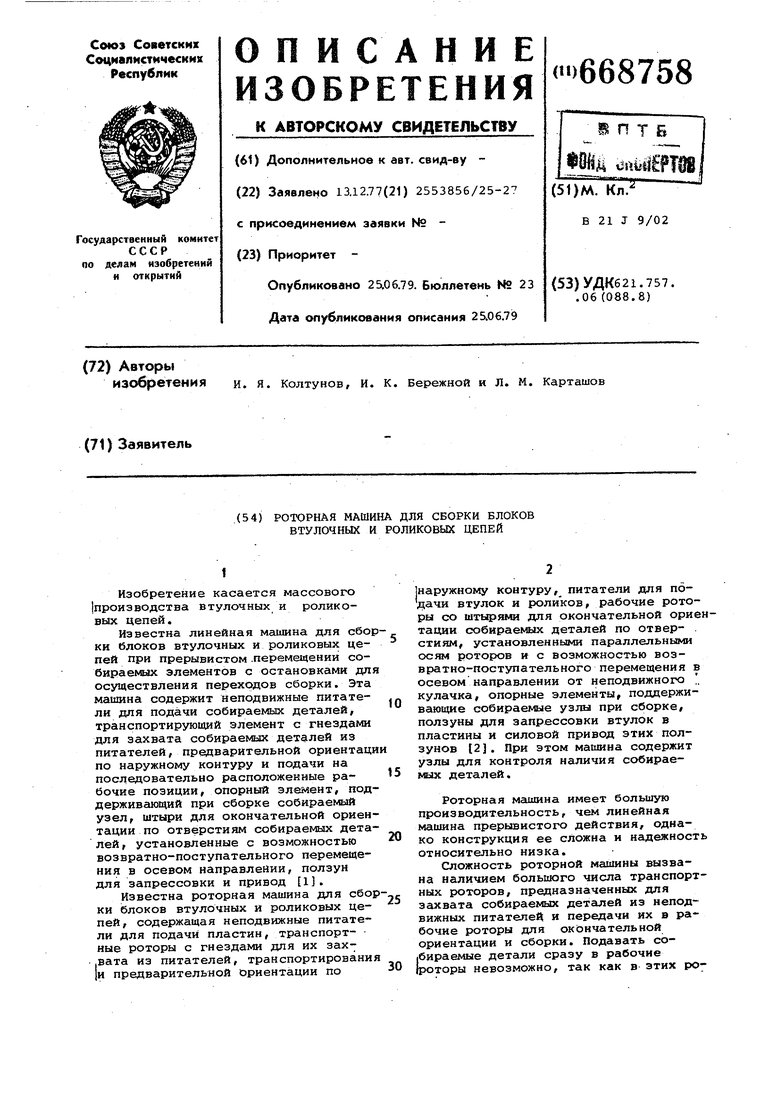

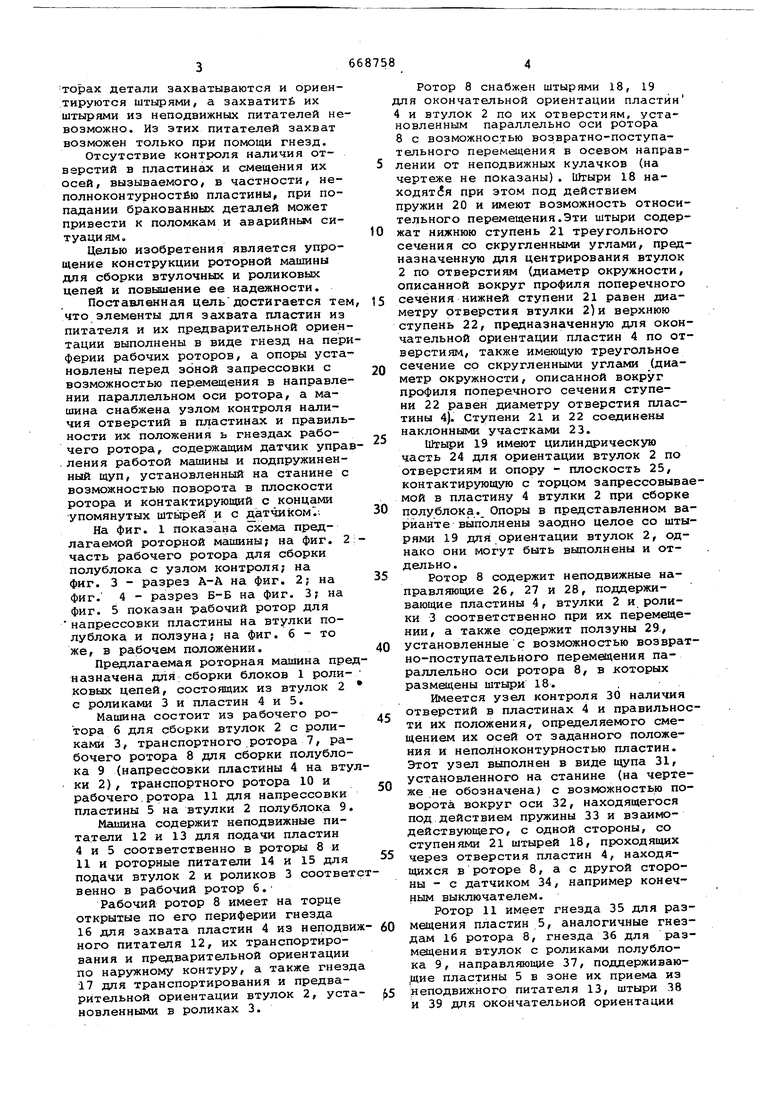

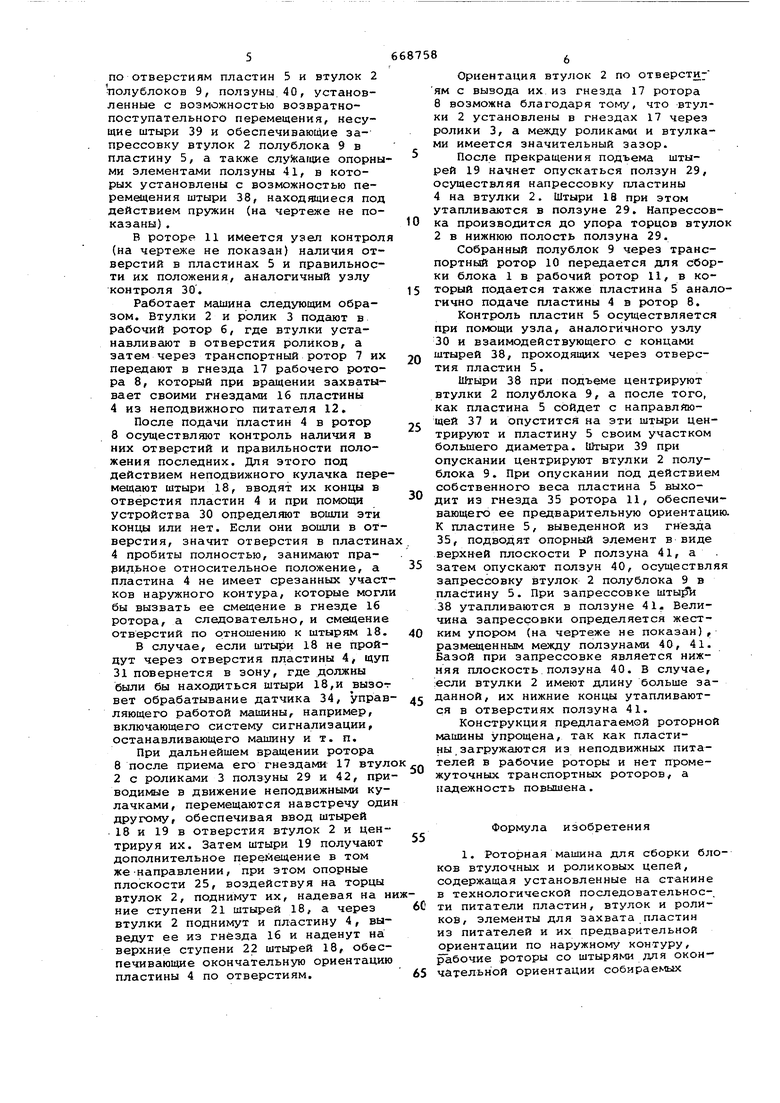

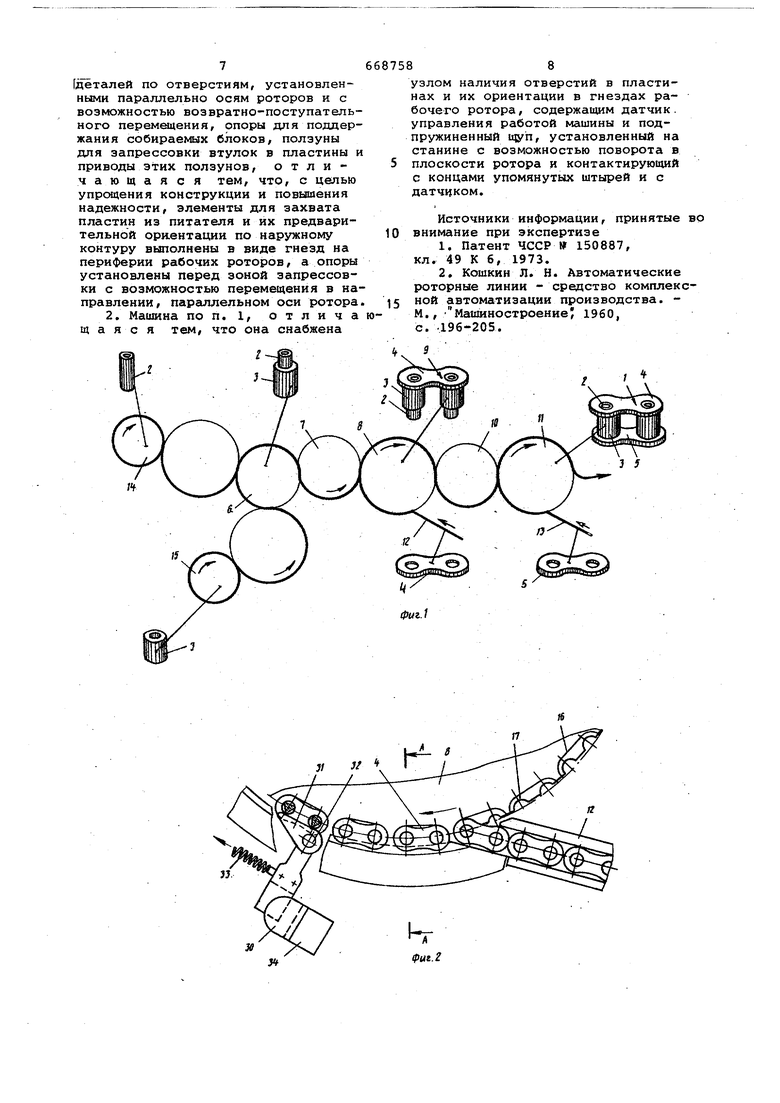

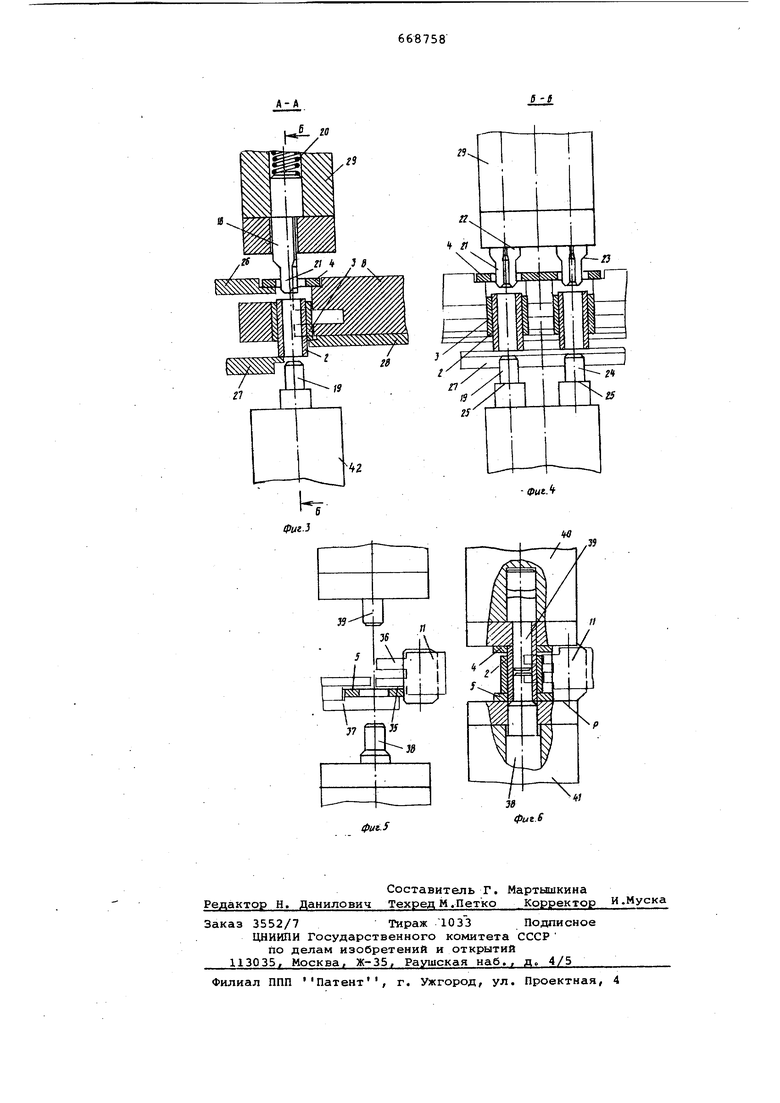

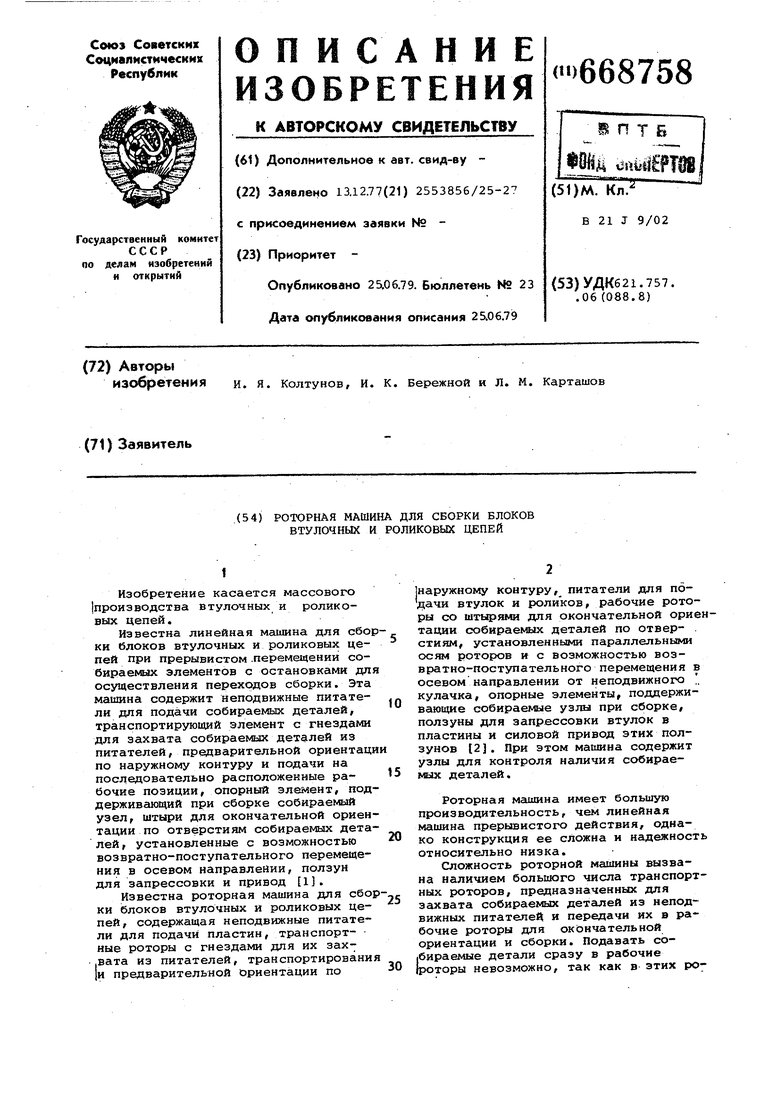

торах детали захватываются и ориен тируются штырями, а захватить их штырями из неподвижньйх питателей н возможно. Из этих питателей захват возможен только при помощи гнезд. Отсутствие контроля наличия отверстий в пластинах и смещения их осей, вызываемого, в частности, неполноконтурностйю пластины, при попадании бракованньк деталей может привести к поломкам и аварийные ситуациям. Целью изобретения является упрощение конструкции роторной машины для сборки втулочных и роликовых цепей и повышение ее надежности. Поставленная цельдостигается те что элементы для захвата пластин из питателя и их предварительной ориен тации выполнены в виде гнезд на пер ферии рабочих роторов, а опоры уста новлены перед зоной запрессовки с возможностью перемещения в направле нии параллельном оси ротора, а машина снабжена узлом контроля наличия отверстий в пластинах и правиль ности их положения ь гнездах рабочего ротора, содержащим датчик упра . ления работой машины и подпружинен ный щуп, установленный на станине возможностью поворота в плоскости ротора и контактирующий с концами упомянутых штьгрей и с датчиком. На фиг. 1 показана схема предлагаемой роторной машины; на фиг. часть рабочего ротора для сборки полублока с узлом контроля; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 показан рабочий ротор для напрессовки пластины на втулки полублока и ползуна; на фиг. б - то же, в рабочем положении. Предлагаемая роторная машина пр назначена для сборки блоков 1 роли ковых цепей, состоящих из втулок 2 с роликами 3 и пластин 4 и 5. Машина состоит из рабочего ротора б для сборки втулок 2 с роликами 3, транспортного .ротора 7, ра бочего ротора 8 для сборки полубло ка 9 (напрессовки пластины 4 на вт ки 2), транспортного ротора 10 и рабочего.ротора 11 для напрессовки пластины 5 на втулки 2 полублока 9 Машина содержит неподвижные питатели 12 и 13 для подачи пластин 4 и 5 соответственно в роторы 8 и 11 и роторные питатели 14 и 15 для подачи втулок 2 и роликов 3 соотве венно в рабочий ротор 6.Рабочий ротор 8 имеет на торце открытые по его периферии гнезда 16 для захвата пластин 4 из неподв ного питателя 12, их транспортирования и предварительной ориентации по наружному контуру, а также гнез 17 для транспортирования и предварительной ориентации втулок 2, уст новленными в роликах 3. Ротор 8 снабж.ен штырями 18, 19 ля окончательной ориентации пластин 4 и втулок 2 по их отверстиям, установленным параллельно оси ротора 8 с возможностью возвратно-поступательного перемещения в осевом направлении от неподвижных кулачков (на чертеже не показаны). Штыри 18 находят бя при этом под действием пружин 20 и имеют возможность относительного перемещения.Эти штыри содержат нижнюю ступень 21 треугольного сечения со скругленными углами, предназначенную для центрирования втулок 2 по отверстиям (диаметр окружности, описанной вокруг профиля поперечного сечения нижней ступени 21 равен диаметру отверстия втулки 2)и верхнюю ступень 22, предназначенную для окончательной ориентации пластин 4 по отверстиям, также имеющую треугольное сечение со скругленными углами (диаметр окружности, описанной вокруг профиля поперечного сечения ступени 22 равен диаметру отверстия пластины 4). Ступени 21 и 22 соединены наклонными участками 23. Штыри 19 имеют цилиндрическую часть 24 для ориентации втулок 2 по отверстиям и опору - плоскость 25, контактирующую с торцом запрессовываемой в пластину 4 втулки 2 при сборке полублока. Опоры в представленном варианте выполнены заодно целое со штырями 19 для ориентации втулок 2, однако они могут быть выполнены и отдельно . Ротор 8 содержит неподвижные направляющие 26, 27 и 28, поддерживающие пластины 4, втулки 2 и ролики 3 соответственно при их перемещении, а также содержит ползуны 29, установленныес возможностью возвратно-поступательного перемоцения параллельно оси ротора 8, в которых размещены штыри 18. Имеется узел контроля 30 наличия отверстий в пластинах 4 и правильности их положения, определяемого смещением их осей от заданного положения и неполноконтурностью пластин. Этот узел выполнен в виде 1цупа 31, установленного на станине (на чертеже не обозначена) с возможностью поворота вокруг оси 32, находящегося под действием пружины 33 и взaи юдействующего, с одной стороны, со ступенями 21 штырей 18, проходящих через отверстия пластин 4, находящихся в роторе 8, а с другой стороны - с датчиком 34, например конечным выключателем. Ротор 11 имеет гнезда 35 для размещения пластин 5, аналогичные гнездам 16 ротора 8, гнезда 36 для размодения втулок с роликами полублока 9, направляющие 37, подцерживаю,щие пластины 5 в зоне их приема из неподвижного питателя 13, штыри 38 и 39 для окончательной ориентации по отверстиям пластин 5 и втулок 2 полублсков 9, ползуны.40, установленные с возможностью возвратнопоступательного перемещения, несущие штыри 39 и обеспечивающие запрессовку втулок 2 полублока 9 в пластину 5, а также слуНсагцие опорны ми элементами ползуны 41, в которых установлены с возможностью перемещения штыри 38, находящиеся под действием пружин (на чертеже не показаны) . В роторе 11 имеется узел контрол (на чертеже не показан) наличия отверстий в пластинах 5 и правильности их положения, аналогичный узлу контроля 30. Работает машина следующим образом. Втулки 2 и ролик 3 подают в рабочий ротор 6, где втулки устанавливают в отверстия роликов, а затем через транспортный ротор 7 их передают в гнезда 17 рабочего ротора 8, который при вращении захватывает своими гнездами 16 пластины 4 из неподвижного питателя 12. После подачи пластин 4 в ротор 8 осуществляоот контроль наличия в них отверстий и правильности положения последних. Для этого под действием неподвижного кулачка пере мещают штыри 18, вводят их концы в отверстия пластин 4 и при помощи устройства 30 определяют вошли эти концы или нет. Если они вошли в отверстия, значит отверстия в пластин 4 пробиты полностью, занимают праэил.ьное относительное положение, а пластина 4 не имеет срезанных участ ков наружного контура, которые могл бы вызвать ее смещение в гнезде 16 ротора, а следовательно, и смацение отверстий по отношению к штырям 18. В случае, если штыри 18 не пройдут через отверстия пластины 4, щуп 31 повернется в зону, где должны были бы находиться штыри 18,и вызот вет обрабатывание датчика 34, управ ляющего работой машины, например, включающего систему сигнализации, останавливающего машину и т. п. При дальнейшем вращении ротора 8 после приема его гнездами 17 втул 2 с роликами 3 ползуны 29 и 42, при водимые в движение неподвижными кулачками, перемещаются навстречу оди другому, обеспечивая ввод штырей 18 и 19 в отверстия втулок 2 и центрируя их. Затем штыри 19 получают дополнительное перемещение в том же-направлении, при этом опорные плоскости 25, воздействуя на торцы втулок 2, поднимут их, надевая на н ние ступени 21 штырей 18, а через втулки 2 поднимут и пластину 4, выведут ее из гнёзда 16 и наденут на верхние ступени 22 штырей 18, обеспечивающие окончательную ориентацию пластины 4 по отверстиям. Ориентация втулок 2 по отверстиям с вывода их из гнезда 17 ротора 8 возможна благодаря тому, что втулки 2 установлены в гнездах 17 через ролики 3, а между роликами и втулками имеется значительный зазор. После прекращения подъема штырей 19 начнет опускаться ползун 29, осуществляя напрессовку пластины 4 на втулки 2. Штыри 18 при этом утапливаются в ползуне 29. Напрессовка производится до упора торцов втулок 2 в нижнюю полость ползуна 29. Собранный полублок 9 через транспортный ротор 10 передается для сборки блока 1 в рабочий ротор 11, в который подается также пластина 5 аналогично подаче пластины 4 в ротор 8. Контроль пластин 5 осуществляется при помощи узла, аналогичного узлу 30 и взаимодействующего с концами штырей 38, проходящих через отверстия пластин 5. Штыри 38 при подъеме центрируют втулки 2 полублока 9, а после того, как пластина 5 сойдет с направляющей 37 и опустится на эти штыри центрируют и пластину 5 своим участком большего диаметра. Штыри 39 при опускании центрируют втулки 2 полублока 9. При опускании под действием собственного веса пластина 5 выходит из гнезда 35 ротора 11, обеспечивающего ее предварительную ориентацию. К пластине 5, выведенной из гнезда 35, подводят опорный элемент в виде верхней плоскости Р ползуна 41, а . затем опускают ползун 40, осуществляя запрессовку втулок 2 полублока 9 в пластину 5. При запрессовке 38 утапливаются в ползуне 41. Величина запрессовки определяется жестким упором (на чертеже не показан), размоченным между ползунами 40, 41. Базой при запрессовке является нижняя плоскость ползуна 40. В случае, :если втулки 2 имеют длину больше заданной, их нижние концы утапливаются в отверстиях ползуна 41. Конструкция предлагаемой роторной машины упрощена, так как пластины, загружаются из неподвижных питателей в рабочие роторы и нет промежуточных транспортных роторов, а Нсщежность повышена. Формула изобретения 1. Роторная машина для сборки блоков втулочных и роликовых цепей, содержащая установленные на станине в технологической последовательное-, ти питатели пластин, втулок и роликов, элементы для захвата пластин из питателей и их предварительной ориентации по наружному контуру, рабочие роторы со штырями для окончательной ориентации собираемых деталей по отверстиям, установленными параллельно осям роторов и с возможностью возвратно-поступательного переметдения, опоры для поддержания собираемых блоков, ползуны для запрессовки втулок в пластины и приводы этих ползунов, отличающаяся тем, что, с целью упрсмдения конструкции и повышения надежности, элементы для захвата пластин из питателя и их предварительной ориентации по наружному контуру выполнены в виде гнезд на периферии рабочих роторов, а опоры установлены перед зоной запрессовки с возможностью перемещения в на правлении, параллельном оси ротора 2. Машина по п. 1, отлича щ а я с я тем, что она снабжена 8 узлом наличия отверстий в пластинах и их ориентации в гнездах рабочего ротора, содержащим датчик, управления работой машины и подпружиненный щуп, установленный на станине с возможностью поворота в плоскости ротора и контактирующий с концами упомянутых штырей и с датчиком. Источники информации, принятые во внимание при экспертизе 1.Патент ЧССР 150887, кл. 49 К б, 1973. 2.Кощкин Л. Н. Автоматические роторные линии - средство комплексной автоматизации производства. М., Маишностроение I960, с. .196-205.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сборки втулочных и роликовых цепей | 1976 |

|

SU632466A1 |

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1447637A1 |

| Роторное устройство для сборки роликов и втулок роликовых цепей | 1982 |

|

SU1140926A1 |

| Способ сборки однорядных роликовых цепей и роторная машина для его осуществления | 1990 |

|

SU1784405A1 |

| Способ сборки втулочно-роликовых цепей | 1976 |

|

SU580055A1 |

| Автоматическая роторно-конвейерная линия для сборки цепей | 1989 |

|

SU1708484A1 |

| Автоматическая роторная линия для сборки втулочно-роликовых цепей | 1985 |

|

SU1303247A1 |

| Роторная машина для сборки роликовых цепей | 1990 |

|

SU1761375A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

л зг «

у

LjL

Авторы

Даты

1979-06-25—Публикация

1977-12-13—Подача