Изобретение относится к получению не прерЫвнолитых заготовок из легированных сталей и сплавов на установках вертикального и горизонтального типа и может быть использовано в сталеплавильных цехах металлургических заводов. .

Наиболее близким техническим решением по технической сущности и достигаемому эффекту является способ непрерывного литья заготовок, включающий подачу струи металла из промежуточной емкости в кристаллизатор через полый токосъемник, частичное разделение струи металла на капли и их кристаллизацию на стенках теплосъемника, подачу закристаллизовавшихся частиц металла в осевую зону, кристаллизатора, формирование заготовки и ее вытягивание из кристаллизатора.

Недостатко1М известного способа является невысокое качество заготовок, что обусловлено карбидной нёоднородностый металла заготовок.

Цель изобретения - повышение качества заготовок путем уменьшения карбидной неоднородности.

Поставленная цель достигается тем, что в известном способе непрерывного литья заготовок, включающем подачу струи металла из промежуточной емкости, в кристаллизатор через полый теплосъемник, частичное разделение, струи металла на капли и их кристаллизацию на стенках теплосьемника, подачу закристаллизовавшихся частиц металла в осевую зону кристаллизатора, формирование заготовки и ее вытягивание из Кристаллизатора, новым является то, что соотношение между массами закристаллизовавшихся частиц и жидкого металла устанавливают равным 0,05-0,30, при этом перед подачей в кристаллизатор производят их смешивание.

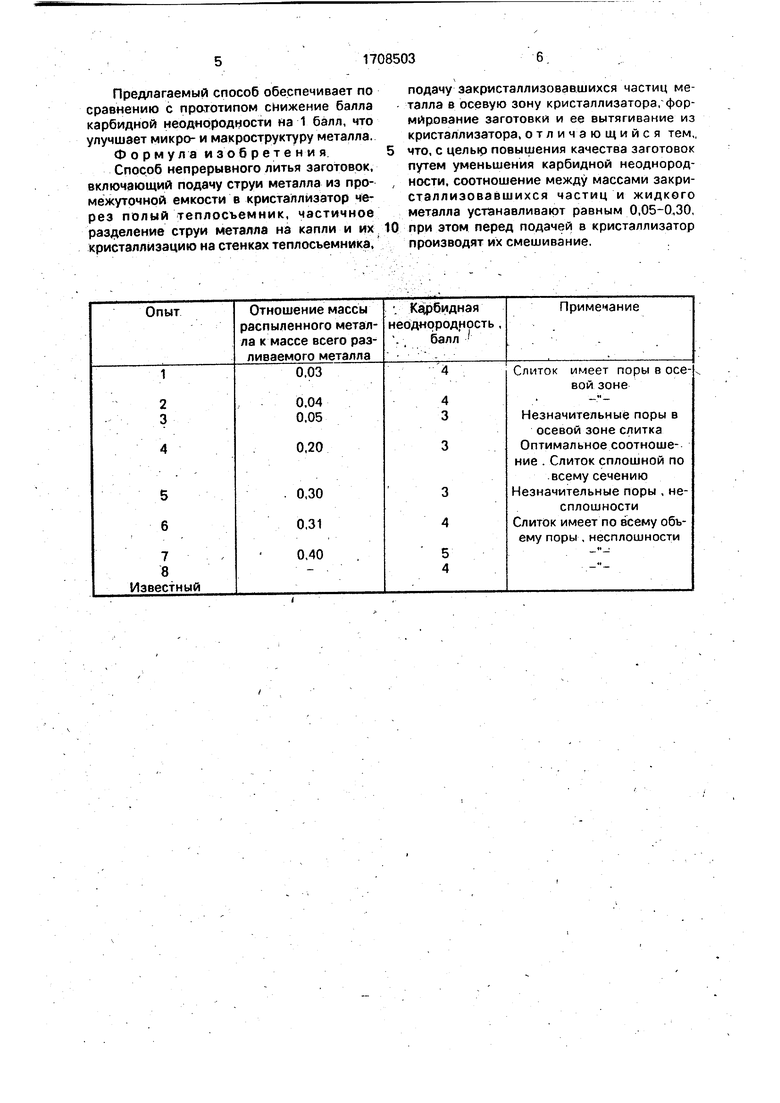

На фиг.1 изображена схема получения непрерывнолитой заготовки.

Через вкладыш 1 выплавленный металл 2 из промежуточной емкости через полый теплосъемник попадаете кристаллизатор. С помощью распыляющего диска 4 чэсть струи жидкого металла распыляется на капли, которые после кристаллизации на стенках теплосъемника попадают в осевую зону кристаллизатора вместе с нераспыленным жидким металлом струи и формируются в нем в слиток 7. Соотношение между массами закристаллизовавшихся частиц и жидкого металла устанавливают равным 0,,30; а перед подачей в кристаллизатор их смешивают.

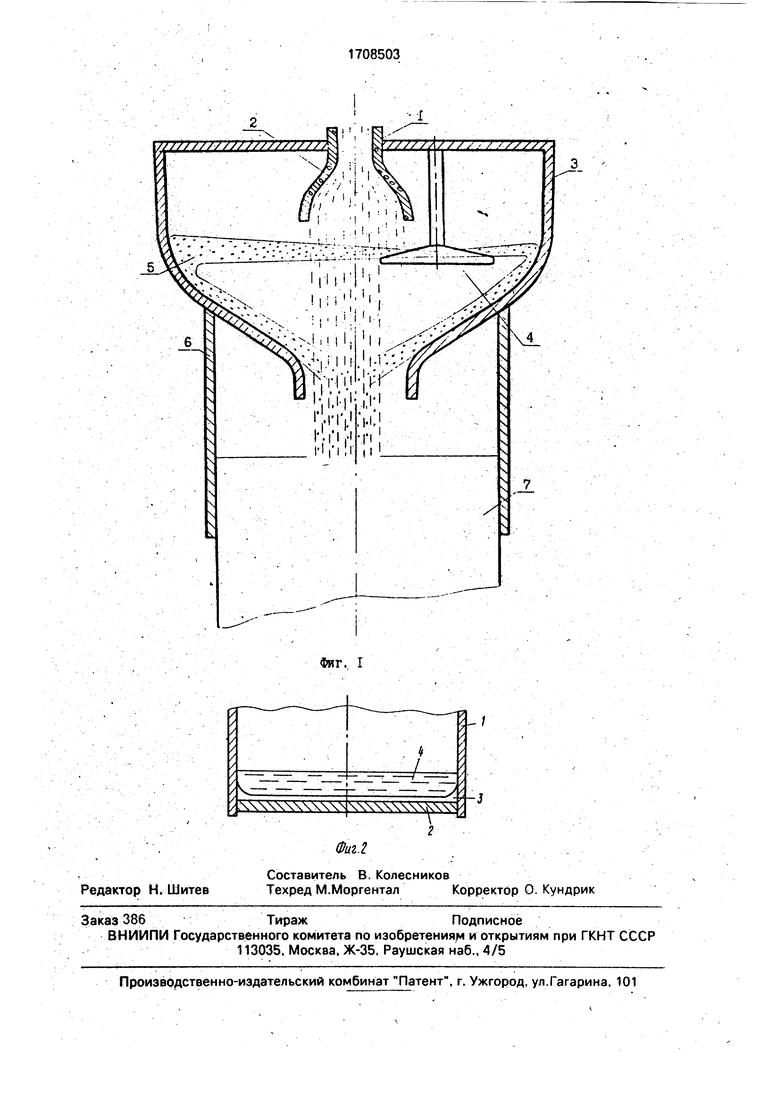

/В начальный период весь металл в жидком состоянии попадает в кристаллизатор. После образования на затравке и у стенок кристаллизатора, примыкающих к затравке, корочки закристаллизовавшегося металла по мере поступления металла образуется жидкая ванна, являющаяся вакуумным уплотнением нижней части кристаллизатора (фиг,2).

После установления квазистатического равновесия ежду Обьемом жидкой ванны и скоростью кристаллизации слитка через буферный баллон вся система подключается к вакуумному насосу. По достижении внутри разливочного устройства вакуума 2 10 мм рт.ст. 0.05-0,30 струи жидкого металла с помощью рассеивающего диска начинают распылять до образования капель диаметром до 2 мм, KOTOpbie, попадая на стенки теплосьемника, закристаллизовываются, скатываются и смешиваются с жидкой частью струи металла, равномерно распределяясь по всему ее обьему, чему способствует турбулентный характер движения струи горячего металла. Закристаллизовавшиеся капли в жидком металле создают дополнительные центры кристаллизации, что приводит к выравниванию градиента температур по сечению слитка. Поэтому кристаллизация слитка в кристаллизаторе начинает проис.ходить равномерно по всему его объему. Это уменьшает карбидную неоднородность и устраняет вероятность ликвидации вредных примесей к центру слитка и образование в этой области усадочной пористости.

Варьируя скоростью вращения диска и степенью перекрытия им струи металла можно изменять соотношение массы распыленного металла к общей массе металла. Это соотношение.зависит от температуры разливаемого металла, его химического состава и требуемой скорости кристаллизации

слитка в кристаллизаторе и находится в пределах 0,05-0.30.

При соотношении между массами закристаллизовавшихся частиц и жидкого металла менее не удается выравнять

градиент температур по сечению слитка и кристаллизация слитка происходит недостаточно равномерно.

При соотношении между массами закристаллизовавшихся частиц и жидкого металла больше 0,30 не удается добиться равномерного смешивания закристаллизовавшихся части и жидкого металла из-за повышенной вязкости смеси, а также качественного заполнения кристаллизатора.Пример. Выплавку стали Р6М5 осуществляли в 700 кг электропечах. После выплавки жидкую сталь сливали в промежуточный ковш и производили в нем

вакуумное рафинирование стали. Из ковша металл выливали в разливочное устройство машины непрерывного литья, из которого через теплосьемник в кристаллизатор, в котором была установлена затравка,

Через 10 с после начала разливки в поток жидкого металла вводили вращающийся распыляющий диск и начинали распылять 0,1 часть всего подаваемого в разливочное устройство жидкого металла. После заполнения кристаллизатора жидким металлом включали тянущее устройство. Из кристаллизатора вытягивали заготовку диаметром 160 мм. Скорость вытягивания заготовки составила 10 мм/с. Далее литые заготовки

проковали на прессе усилием 5МН на прутки Диаметром 45 мм. Из полученных прутков вырезали темплеты для оценки макро- и микрос1;руктуры. Оценка качества металла проводилась по ГОСТ 19265-73.

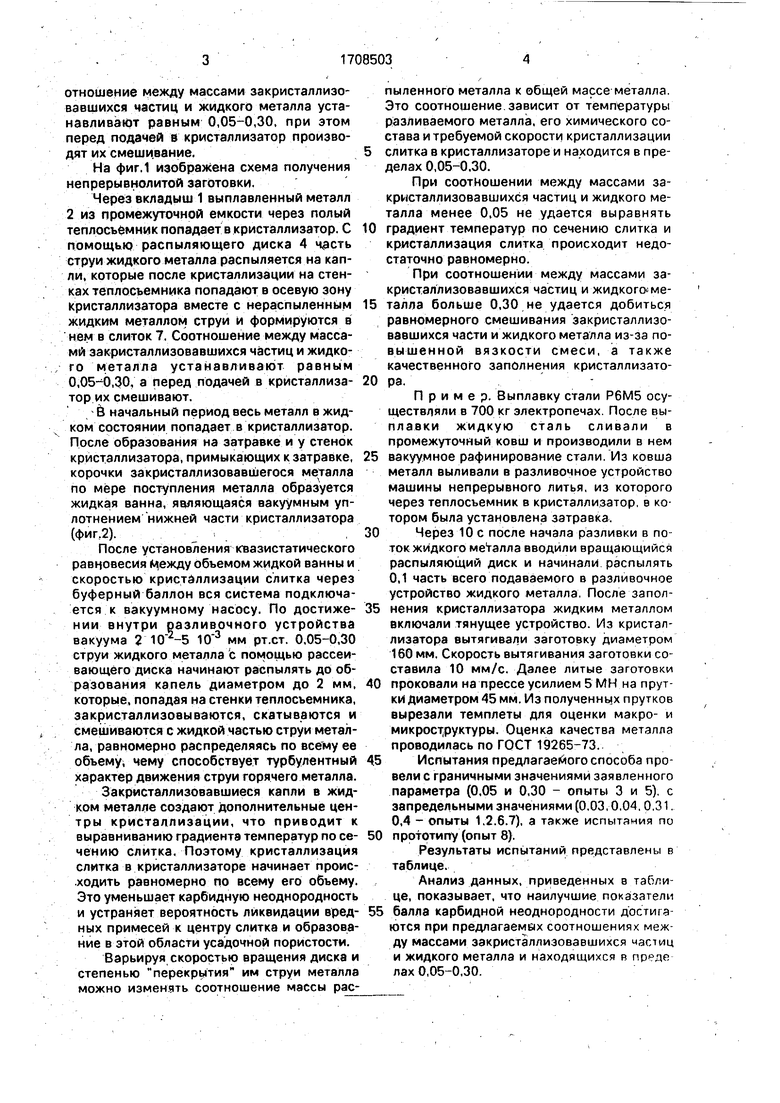

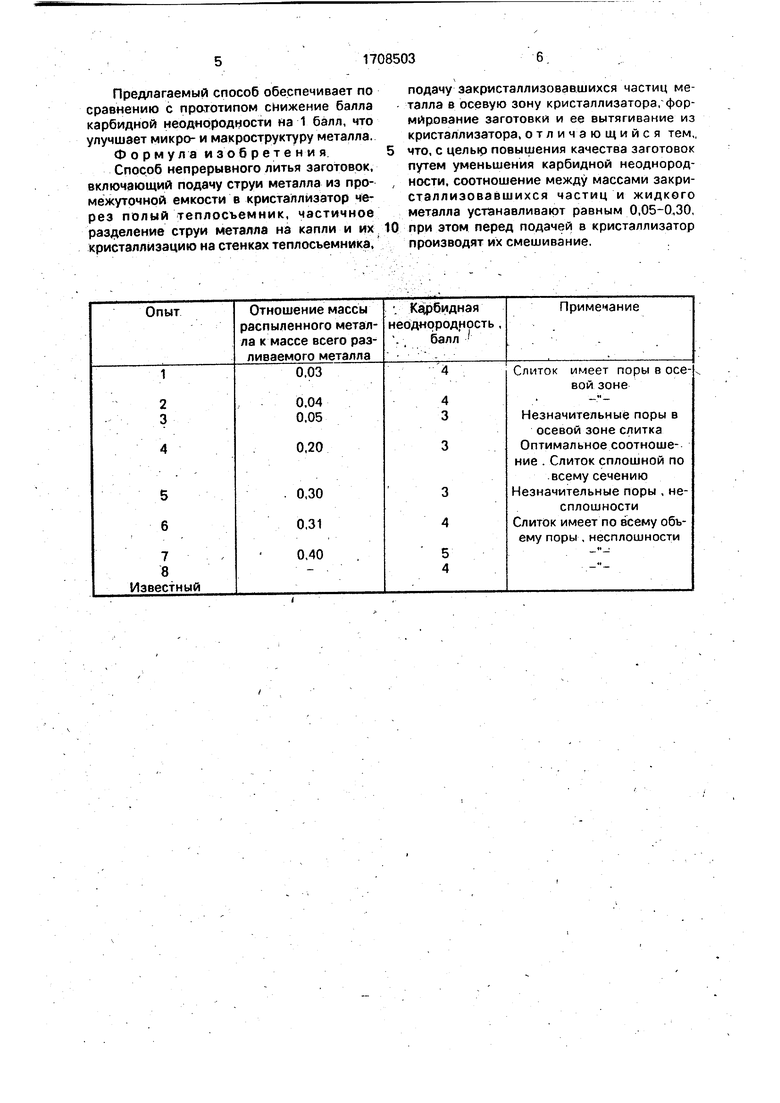

Испытания предлагаемого способа провели с граничными значениями заявленного параметра (0,05 и 0,30 - опыты 3 и 5), с запредельными значениями (0,03,0,04,0,31. 0,4 - опыты 1.2.6.7), а также испытания по

прототипу (опыт 8),

Результаты испытаний представлены в таблице.

Анализ данных, приведенных в таблице, показывает, что наилучшие показатели

балла карбидной неоднородности достигаются при предлагаемах соотношениях между массами закристаллизовавшихся частиц и жидкого металла и находящихся в преде лах 0,05-0,30.

Предлагаемый способ обеспечивает по сравнению с прототипом снижение балла карбидной неоднородности на 1 балл, что улучшает микро- и макроструктуру металла.

Формула изобретения.

Способ непрерывного литья заготовок, включающий подачу струи металла из промежуточной емкости в кристаллизатор через полый теплосъемник, частичное разделение струи металла на капли и их кристаллизацию на стенках теплосъемника.

подачу закристаллизовавшихся частиц металла в осевую зону кристаллизатора, формирование заготовки и ее вытягивание из кристаллизатора, отличающийся тем,, что, с целыр повышения качества заготовок путем уменьшения карбидной неоднородности, соотношение между массами закристаллизовавшихся частиц и жидкого металла устанавливают равным 0,05-0,30, при этом перед подачей в кристаллизатор производят их смешивание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения трубной заготовки методом непрерывного литья с вытягиванием заготовки вверх из кристаллизатора | 2015 |

|

RU2628225C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151021C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2080206C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2101128C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

RU2020035C1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1740124A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149730C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВЫХ ЗАГОТОВОК С ДВУХСТОРОННИМ ВЫТЯГИВАНИЕМ | 2002 |

|

RU2252107C2 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

Изобретение относится к способам получения непрерывнолитых заготовок из легированных сталей и сплавов и может бытьиспользовано в сталеплавильных цехах металлургических заводов. Цель изобретения - повышение качества заготовок путем уменьшения карбидной неоднородности. Способ включает подачу струи металла из промежуточной емкости в кристаллизатор через-полый теплосъемник, частичное разделение струИ металла на капли и их кристаллизацию на стенках Т1епяосъемника, подачу закристаллизовавшихся частиц металла в осевую зону кристаллизатора, формирование заготовки и ее вытягивание из кристаллизатора, при этом соотношение между ма,ссами закристаллизовавшихся частиц и жидкого металла устанавливают равным 0,05-0,30, а перед подачей в кристаллизатор их смешивают. 2 ил., 1 табл.Ё

| Устройство для разливки металлов | 1983 |

|

SU1079347A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1989-12-04—Подача