Изобретениеотносится к обувному производству, в частности к машинам для обработки заготовок деталей обуви из пористых резин.

Целью изобретения является расширение технологических возможностей путем обеспечения фигурного двоения пластин из пористой резины.

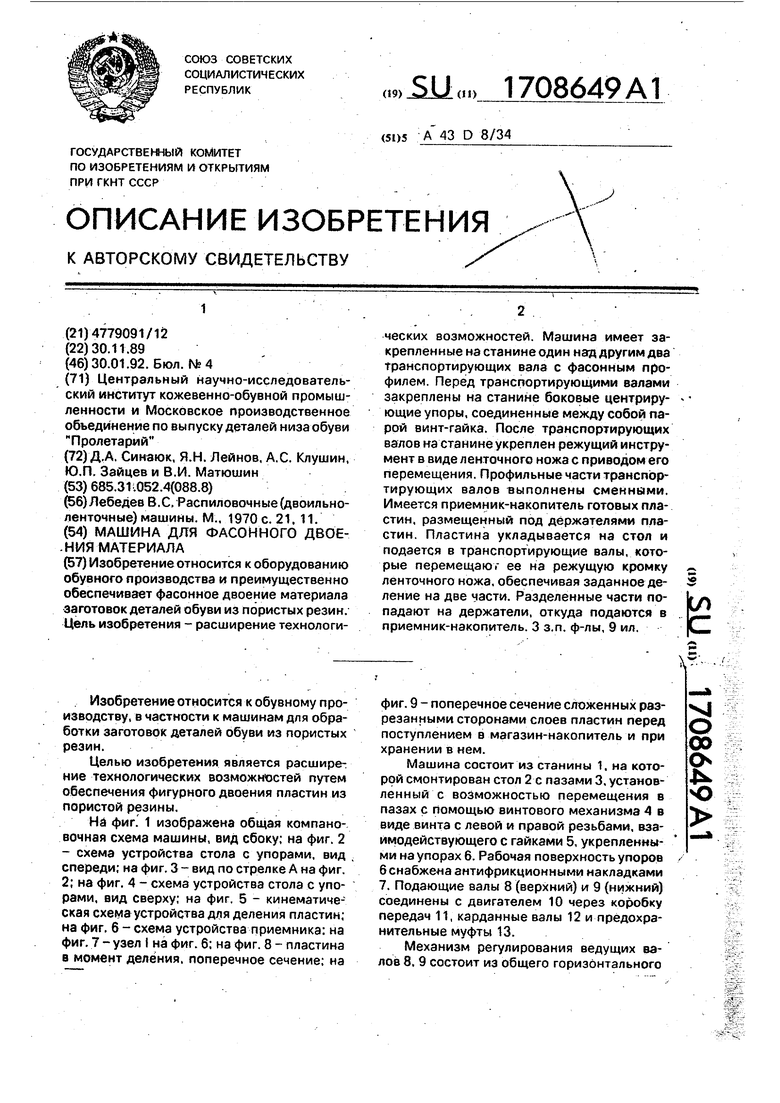

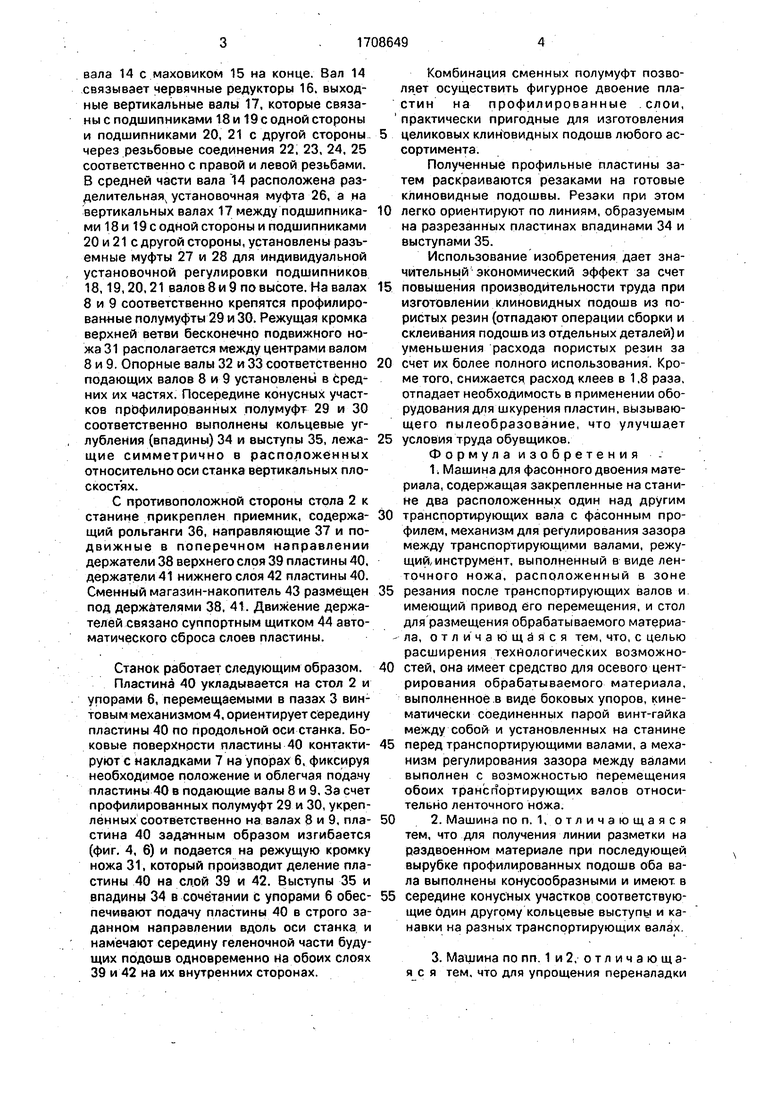

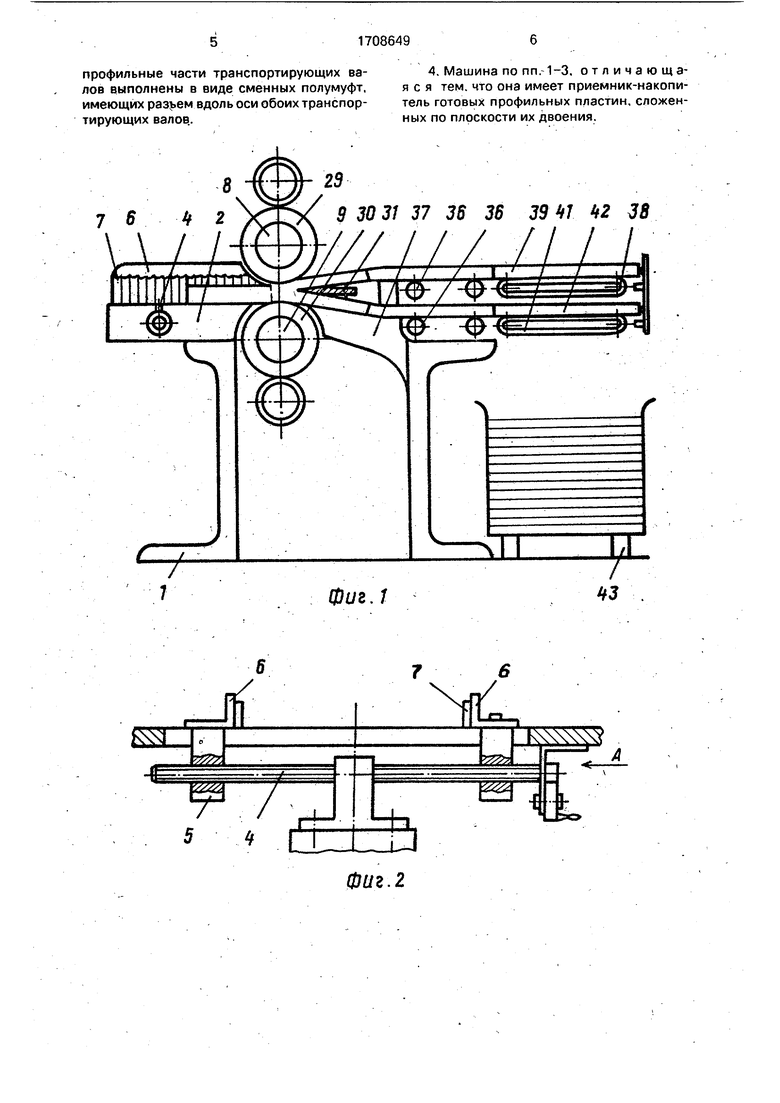

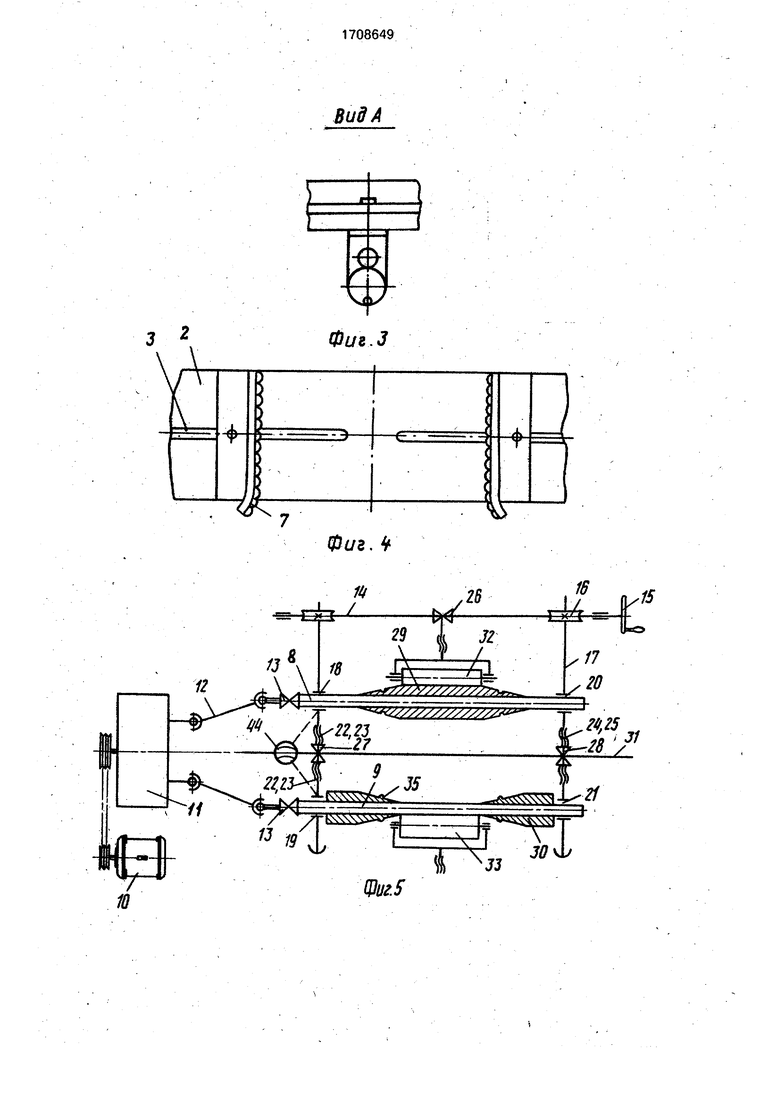

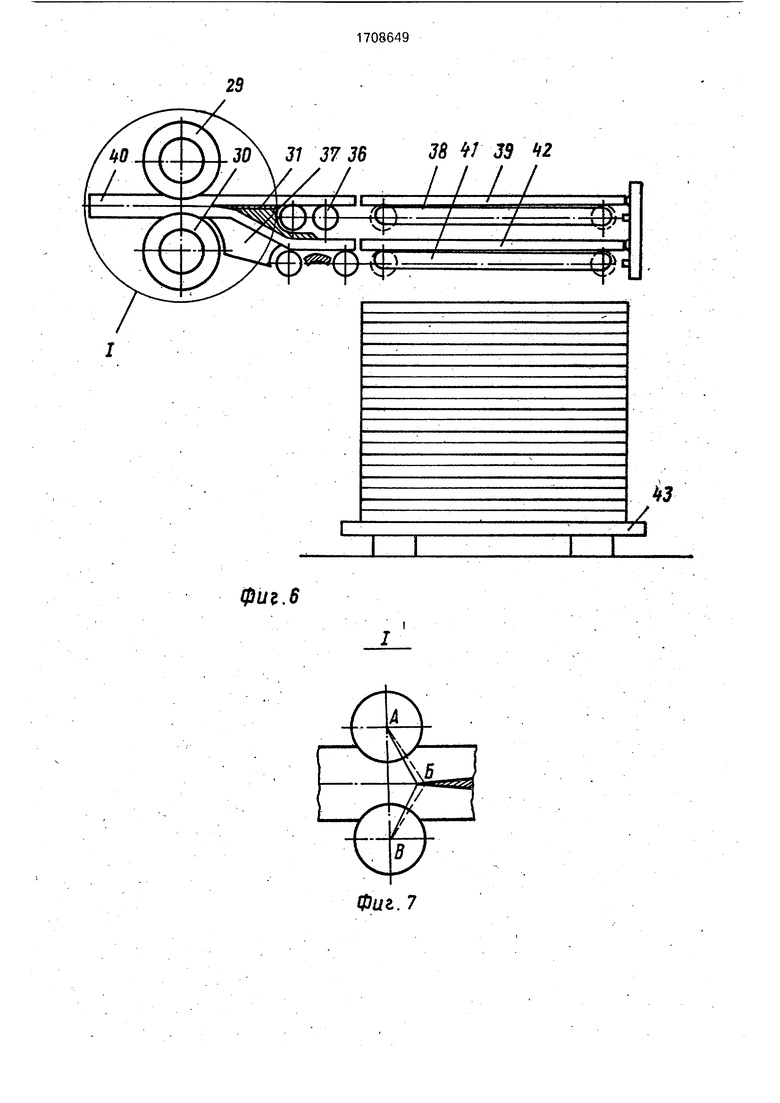

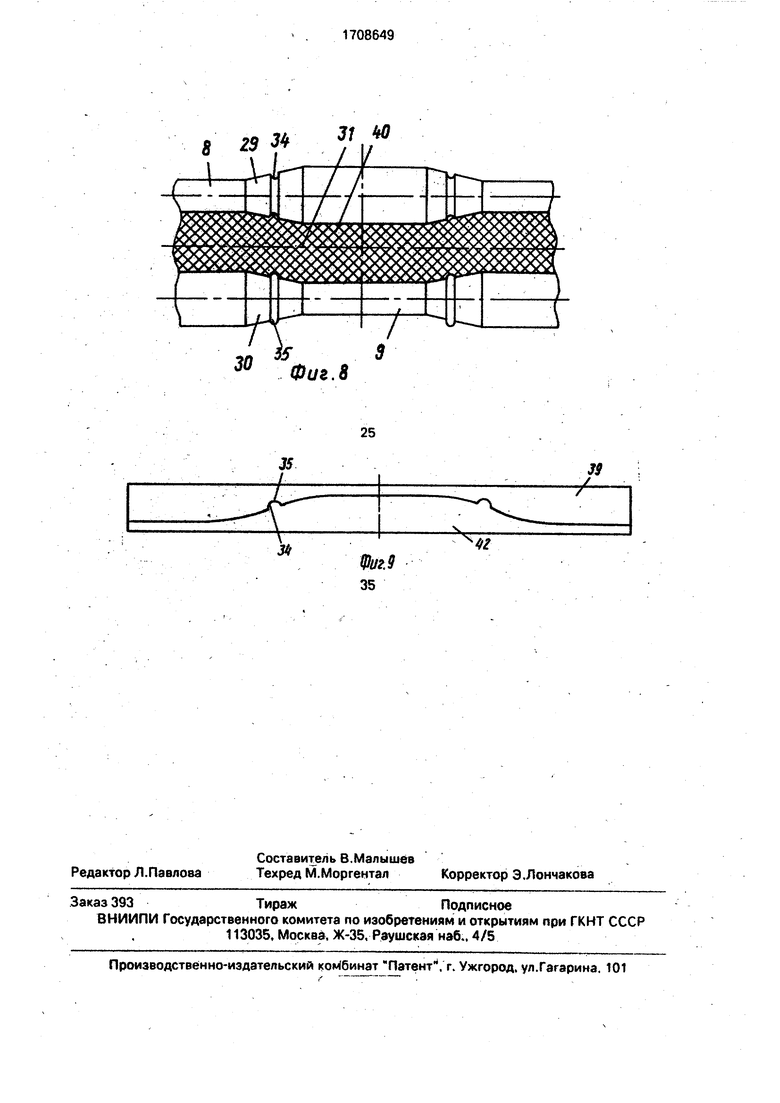

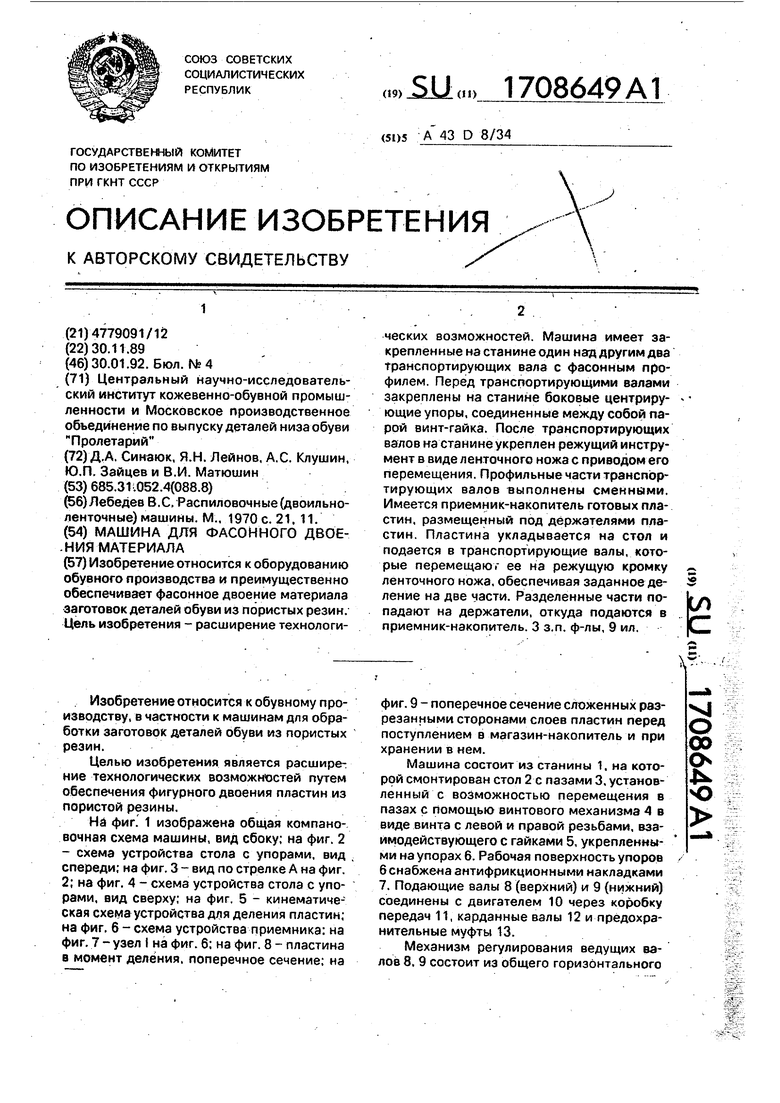

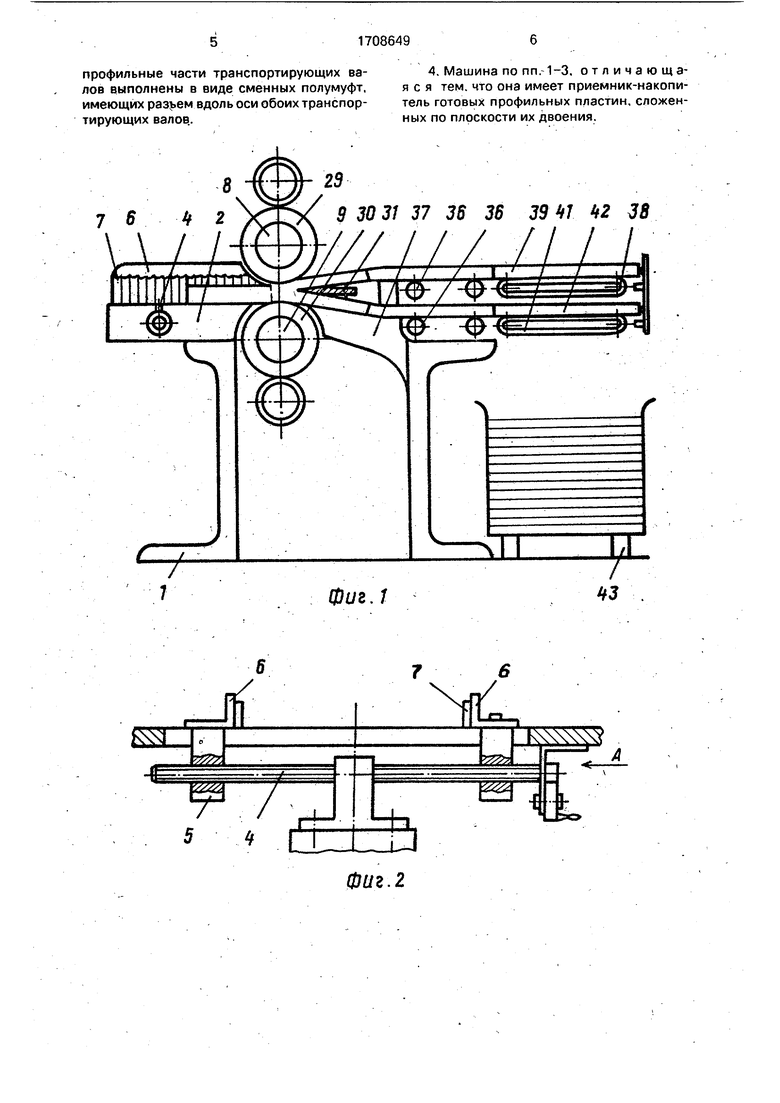

НА фиг. 1 изображена общая компановочная схема машины, вид сбоку; на фиг. 2 - схема устройства стола с упорами, вид спереди; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - схема устройства стола с упорами, вид сверху; на фиг. 5 - кинематичеекая схема устройства для деления пластин; на фиг. 6 - схема устройства приемника: на фиг. 7 - узел I на фиг. 6; на фиг. 8 - пластина в момент деления, поперечное сечение; на

фиг. 9 - поперечное сечение сложенных разрезанными сторонами слоев пластин перед поступлением в магазин-накопитель и при хранении в нем.

Машина состоит из станины 1. на которой смонтирован стол 2с пазами 3, установленный с возможностью перемещения в пазах с помощью винтового механизма 4 в виде винта с левой и правой резьбами, взаимодействующего с гайками 5, укрепленными на упорах 6. Рабочая поверхность упоров 6снабжена антифрикционными накладками 7. Подающие валы 8 (верхний) и 9 (нижний) соединены с двигателем 10 через коробку передач 11, карданные валы 12 и предохранительные муфты 13.

Механизм регулирования ведущих валов 8, 9 состоит из общего горизонтального

вала 14 с маховиком 15 на конце. Вал 14 связывает червячные редукторы 16. выходные вертикальные валы 17, которые связаны с подшипниками 18 и 19 с одной стороны и подшипниками 20, 21 с другой сторонычерез резьбовые соединения 22, 23, 24, 25 соответственно с правой и левой резьбами. В средней части вала 14 расположена разделительная, установочная муфта 26, а на вертикальных валах 17 между подшипниками 18 и 19 с одной стороны и подшипниками 20 и 21 с другой стороны, установлены разъемные муфты 27 и 28 для индивидуальной установочной регулировки подшипников 18,19,20,21 валов 8и 9 по высоте. На валах 8 и 9 соответственно крепятся профилированные полумуфты 29 и 30. Режущая кромка верхней ветви бесконечно подвижного ножа 31 располагается между центрами валом 8 и 9. Опорные валы 32 и 33 соответственно подающих валов 8 и 9 установлень в сред них их частях. Посередине конусных участков профилированных полумуфт 29 и 30 соответственно выполнены кольцевые углубления (впадины) 34 и выступы 35, лежащие симметрично в расположенных относительно оси станка вертикальных плоскостях.

С противоположной стороны стола 2 к станине прикреплен приемник, содержащий рольганги 36, направляющие 37 и подвижные в поперечном направлении держатели 38 верхнего слоя 39 пластины 40, держатели 41 нижнего слоя 42 пластины 40. Сменный магазин-накопитель 43 размещен под держателями 38, 41. Движение держателей связано суппортным щитком 44 автоматического сброса слоев пластины.

Станок работает следующим образом.

Пластина 40 укладывается на стол 2 и упорами 6, перемещаемыми в пазах 3 винтовым механизмом 4,ориентирует середину пластины 40 по продольной оси станка. Боковые поверхности пластины 40 контактируйте накладками 7 на упорах 6, фиксируя необходимое положение и облегчая подану пластины 40 в подающие валы 8 и 9, За счет профилированных полумуфт 29 и 30, укрепленных соответственно на валах 8 и 9, пластина 40 заданным образом изгибается (фиг. 4, 6) и подается на режущую кромку ножа 31, который производит деление пластины 40 на слой 39 и 42. Выступы 35 и впадины 34 в сочетании с упорами 6 обеспечивают подачу пластины 40 в строго заданном направлении вдоль оси станка и намечают середину геленочной части будущих подошв одновременно На обоих слоях 39 и 42 на их внутренних сторонах.

Комбинация сменных полумуфт позволяет осуществить фигурное двоение пластин на профилированные .слои, практически пригодные для изготовления

целиковых клиновидных подошв любого ассортимента.

Полученные профильные пластины затем раскраиваются резаками на готовые клиновидные подошвы. Резаки при этом

легко ориентируют по линиям, образуемым на разрезанных пластинах впадинами 34 и выступами 35.

Использование изобретения дает значительнь1й экономический эффект за счет

повышения производительности труда при изготовлении клиновидных подошв из пористых резин (отпадают операции сборки и склеивания подошв из отдельных деталей) и уменьшения расхода пористых резин за

счет их более полного использования. Кроме того, снижается расход клеев в 1,8 раза, отпадает необходимость в применении оборудования для шкурения пластин, вызывающего пылеобразование, что улучшает

условия труда обувщиков.

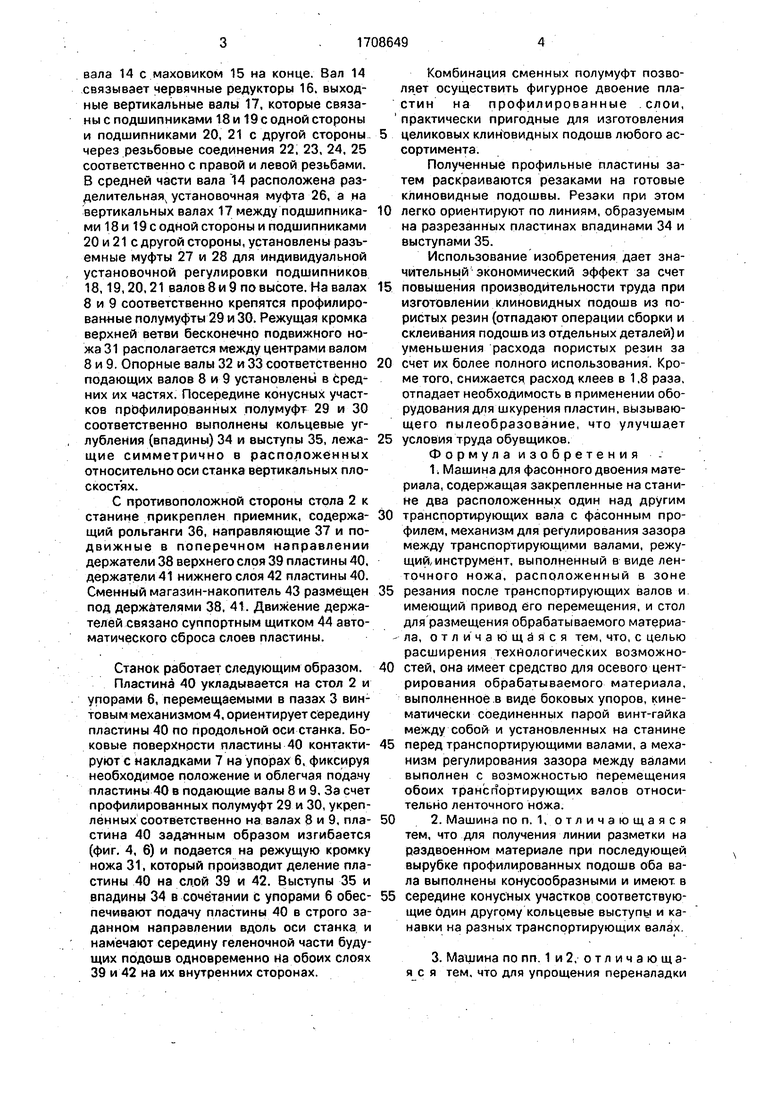

Формула изобретения 1. Машина для фасонного двоения материала, содержащая закрепленные на станине два расположенных один над другим

транспортирующих вала с фасонным профилем, механизм для регулирования зазора между транспортирующими валами, режущий/инструмент, выполненный в виде ленточного ножа, расположенный в зоне

резания после транспортирующих валов и

имеющий привод бго перемещения, и стол

для размещения обрабатываемого материала, отличающаяся тем, что, с целью

расширения технологических возможностей, она имеет средство для осевого центрирования обрабатываемого материала, выполненное .в виде боковых упоров, кинематически соединенных парой винт-гайка между собой и установленных на станине

перед транспортирующими валами, а механизм регулирования зазора между валами выполнен с возможностью перемещения обоих транспортирующих валов относительно ленточного ножа.

2. Машина по п. 1, отличающаяся тем, что для получения линии разметки на раздвоенном материале при последующей вырубке профилированных подошв оба вала выполнены конусообразными и имеют в

середине конусных участков соответствующие один другому кольцевые выступь и канавки на разных транспортирующих валах.

3. Машина по пг. 1 и 2, о т л и ч а ю щ ая с я тем, что для упрощения переналадки

профильные части транспортирующих валов выполнены в виде сменных полумуфт, имеющих разуем вдоль оси обоих транспортирующих валов.. 9 30 31 37 7 6 Фиг, I

4. Машина по пп,-1-3, отличающаяся тем. что она имеет приемник-накопитель готовых профильных пластин, сложенных по плоскости их двоения. 36 36 39 1 «2 J5

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для спускания подошв в переймах и крокуле | 1960 |

|

SU151222A1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1992 |

|

RU2063155C1 |

| Машина для обработки деталей низа обуви | 1974 |

|

SU503577A1 |

| Устройство для монтажа радиоэлементов на печатных платах | 1985 |

|

SU1363545A1 |

| Агрегат для изготовления профилированного ранта для деталей низа обуви | 1988 |

|

SU1666050A1 |

| МАШИНА ДЛЯ ДВОЕНИЯ И ВЫРАВНИВАНИЯ ДЕТАЛЕЙНИЗА ОБУВИ | 1971 |

|

SU319639A1 |

| Машина для сортировки и упаковки чулок | 1984 |

|

SU1308664A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

Изобретение относится к оборудованию обувного производства и преимущественно обеспечивает фасонное двоение материала заготовок деталей обуви из пористых резин. Цель изобретения - расширение технологических возможностей. Машина имеет закрепленные на станине один над другим два транспортирующих вала с фасонным профилем. Перед транспортирующими валами закреплены на станине боковые центрирующие упоры, соединенные между собой парой винт-гайка. После транспортирующих валов на станине укреплен режущий инструмент в виде ленточного ножа с приводом его перемещения. Профильные части транспортирующих валов выполнены сменными. Имеется приемник-накопитель готовых пластин, размещенный под держателями пластин. Пластина укладывается на стол и подается в транспортирующие валы, которые перемещаю г ее на режущую кромку ленточного ножа, обеспечивая заданное деление на две части. Разделенные части попадают на держатели, откуда подаются в приемник-накопитель. 3 з.п. ф-лы, 9 ил.^

фиг. 2

BuSA

фиг. 6 ЗВ W 39

3

/

LZI 2

Фиг. 7

8 23 3

Фиг. 8

JS

Фиг,9

Авторы

Даты

1992-01-30—Публикация

1989-11-30—Подача