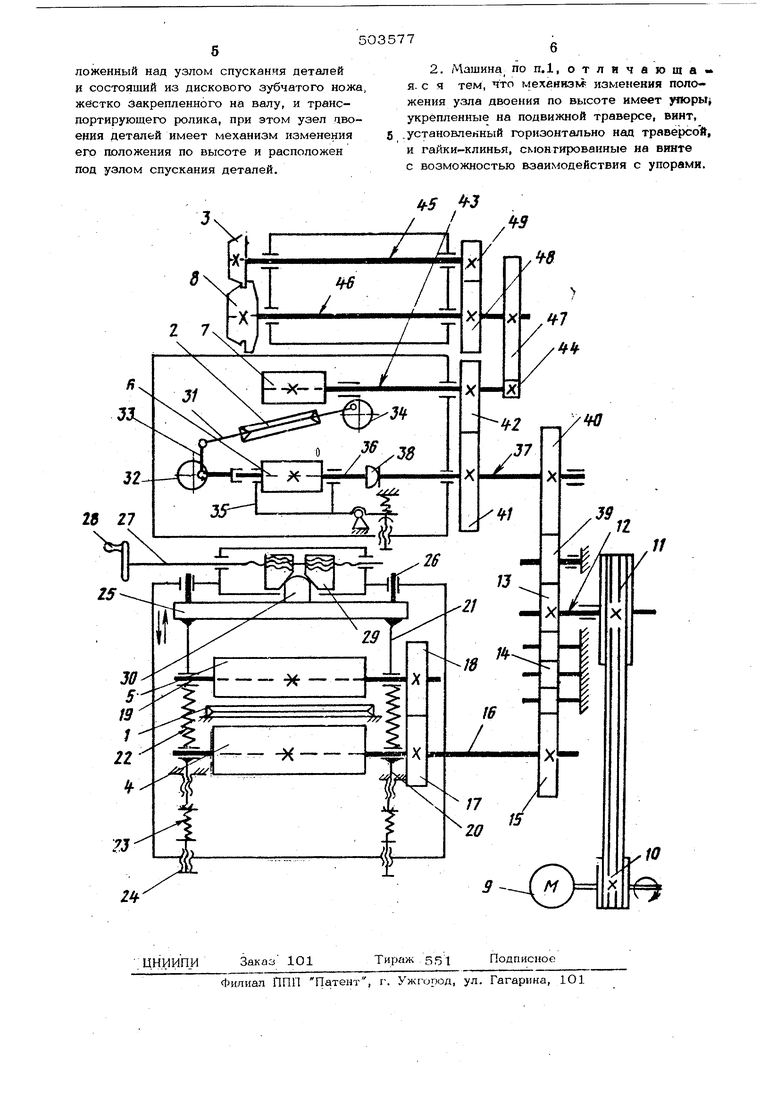

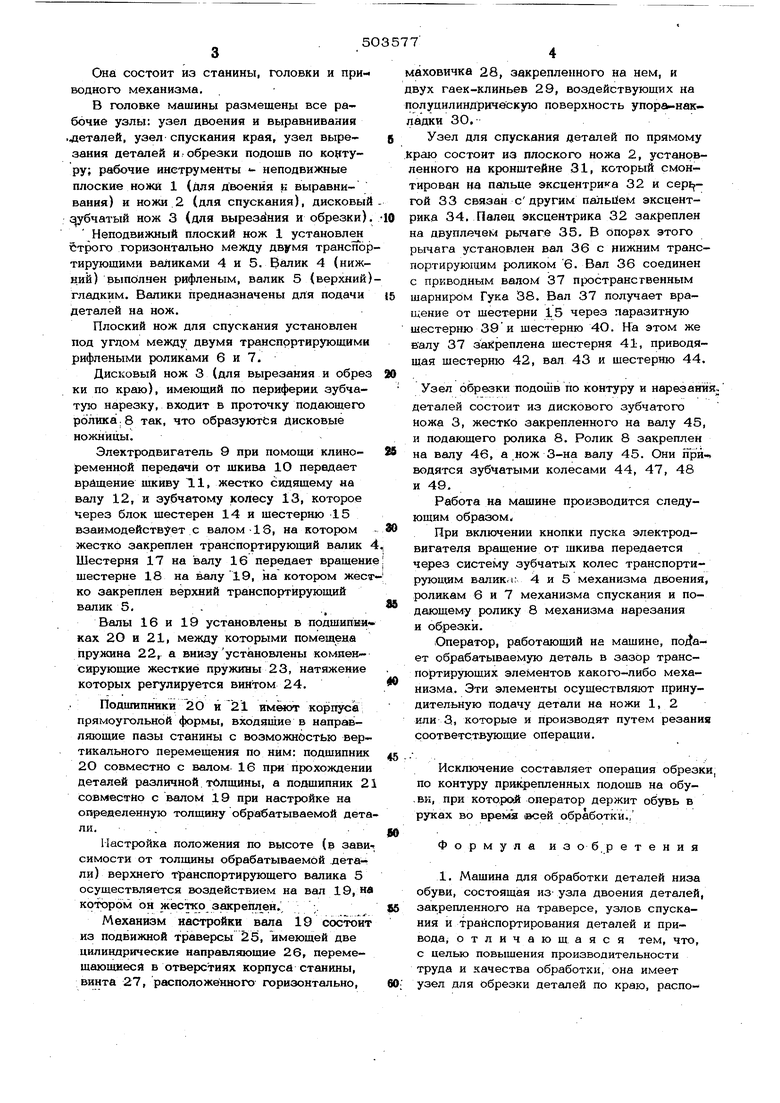

Изобретение относится к оборудованию для обувного производства. Известны агрегатированные машины для выполнения ряда операций по обработке де талей низа обуви, например машины для выравнивания по толщине и профильного шпальтования фирм Sckon я ФРГ а также устройство, обеспечивающее удержание и подачу деталей низа к рабочим органам многооперационной машины. Аналогичное оборудование представлено в ряде публикаций в Советском Союзе. Комплекс перечисленных операций, выпо няемых предлагаемой машиной, обеспечивается, однако, только вместе двумя машина ми марки ДН-Р и ОС-Р. Обшим недостатком всех известных машин яв.1яется отсутствие узла для обрезки подошв по краю, сложность настройки рабочих органов и неудобство компонован. Целью изобретения является повышение производительности труда и качества обработки. : Для этого в конструкцию машины дополнительно введен узел для обрезки деталей низа по краю, состоящий из дискового зубчатого ножа, жестко закрепленного на валуг и транспортирующего ролика с проточкой, в которую входит Лезвие дискового ножа. Узел дЁоения деталей имеет механизм изменения его положения по высоте и распол( жен под узлом спускания деталей. Кроме того, механизм изменения положения узла Двоения по высоте имеет упоры укрепленные на траверсе; винт, установленный горизонтально над траверсой, и гайкиклинья, смонтированные на винте с возмож нЬстью взаимодействия с упорами. Усовершенствования, введенные в узел настройки верхнего транспортирующего валика, делают регулировку на толщину обрабатываемой детали более удобной, при этом размеры узла по высоте сокращаются Усовершенствование узла спускания края деталей также сокращает размеры по высоте, уменьшает необходимое усилие при производстве операции и повышает ее качество . На чертеже изображена кинематическая схема машины, Она состоит из станины, головки и приводного механизма, В головке машины размещены все рабочие узлы: узел двоения и выравнивания леталей, узел спускания края, узел вырезания деталей и обрезки подошв по контуру; рабочие инструменты - неподвижные плоские ножи 1 (для двоения к выравнивания) и ножи 2 (для спускания), дисковый фгбчатый нож 3 (для вырез ния и обрезки) Неподвижный плоский нож 1 установлен ётрого горизонтально между двумя транспор тирующими валиками 4 и 5, Валик 4 (нижний) выполнен рифленым, валик 5 (верхний гладким. Валики предназначены для подачи деталей на нож. Плоский нож для спускания установлен под углом между двумя транспортирующими рифлеными роликами 6 и 7. Дисковый нож 3 (для вырезания и обрез ки по краю), имеющий по периферии, зубчатую нарезку, входит в проточку подающего ролика; 8 так, что образуются Дисковые ножницы. Электродвигатель 9 при помощи клиноременной передачи от шкива 10 передает врйщение шкиву , жестко сидящему на валу 12, и зубчатому колесу 13, которое Через блок щестерен 14 и шестерню -15 взаимодействует с валом-13, на котором жестко закреплен транспортирующий валик Шестерня 17 на валу 16 передает вращени шестерне 18 на валу19, на котором жес ко закреплен верхний транспортирующий валик 5,. Валы 16 и 19 установлены в подшипни ках 2 О и 21, между которыми помещена пружина 22, а внизуустановлены компенсирующие жесткие пружины 23, натяжение которых регулируется винтом 24, Подшипники 20 и 21 имеют корпуса прямоугольной формы, входящие в направляющие пазы станины с возможностью вертикального перемещения по ним: подшипник 2О совместно с валом 16 при прохождении деталей различной тблщины, а подшипник 2 совместно с валом 19 при настройке на определенную толщину обрабатываемой дета ли,,. Настройка положения по высоте (в зави симости от толщины обрабатываемой .дета-ли) верхнего транспортирующего валика 5 осуществляется воздействием на вал 19, на котором он жестер закреплен. . Механизм настройки вала 19 состоит из подвижной траверсы 25, имеющей две цилиндрические направляющие 26, перемещаюншеся в отверстиях корпуса станины, винта 27, расположённого горизонтально, аховичка 28, закрепленного на нем, и вух гаек-клиньев 29, воздействующих на олуцилиндрическую поверхность упор -накадки 30, Узел для спускания деталей по прямому раю состоит из плоского ножа 2, установенного на кронштейне 31, который смонирован на пальце эксцентри«-а 32 и 33 связан сдругим пальнем эксцентика 34, Палец эксцентрика 32 закреплен а двуплечем рычаге 35. В опорах этого рычага установлен вал 36 с нижним транспортирующим роликом 6. Вал 36 соединен с приводным валом 37 пространственным шарниром Гука 38. Вал 37 получает вращение от шестерни 15 через паразитную шестерню 39и шестерню 4О, На этом же валу 37 зак:реплена шестерня 41, приводящая шестерню 42, вал 43 и шестерню 44. Узел обрезки подошв по контуру и нарезания деталей состоит из дискового зубчатого ножа 3, жестко закрепленного на валу 45, и подающего ролика 8. Ролик 8 закреплен на валу 46, а нож 3-на валу 45. Они HjpH-, водятся зубчатыми колесами 44, 47, 48 и 49. Работа на машине производится следующим образом При включении кнопки пуска электродвигателя вращение от шкива передается через систему зубчатых колес транспортирующим валик, ir 4 и 5 механизма двоения, роликам 6 и 7 механизма спускания и подающему ролику 8 механизма нарезания и обрезки. Оператор, работающий на машине, noiJaет обрабатываемую деталь в зазор транспортирующих элементов какого-либо механизма. Эти элементы осуществляют принудительную подачу детали на ножи 1, 2 или 3, которые и производят путем резания соответствующие операции. Исключение составляет операция обрезки по контуру прикрепленных подошв на обу,вк, при кото.рой оператор держит обувь в руках во время всей обработки., Формула изобретения 1. Машина для обработки деталей низа обуви, состоящая из- узла двоения деталей, закреш1енно,го на траверсе, узлов спускания и транспортирования деталей и привода, отличающаяся тем, что, с целью повышения производительности труда и качества обработки, она имеет узел для обрезки детбшей по краю, распо

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1992 |

|

RU2063155C1 |

| Машина для обработки деталей низа обуви | 1981 |

|

SU1134162A1 |

| Агрегат для изготовления профилированного ранта для деталей низа обуви | 1988 |

|

SU1666050A1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1994 |

|

RU2102909C1 |

| Устройство для обрезки выпрессовок с формованных деталей низа обуви | 1978 |

|

SU992003A1 |

| Машина для двоения деталей низа обуви | 1962 |

|

SU151975A1 |

| Машина для обклейки и формования наружной стороны губы рантовой стельки | 1985 |

|

SU1347927A1 |

| Машина для выравнивания деталей низа обуви по толщине | 1990 |

|

SU1750641A1 |

| Агрегат для изготовления декоративного ранта для деталей низа обуви | 1982 |

|

SU1063377A1 |

| Машина для двоения и выравнивания по толщине деталей низа обуви | 1985 |

|

SU1299561A1 |

Авторы

Даты

1976-02-25—Публикация

1974-07-02—Подача