Идентификация продуктов на первой стадии синтеза (образование макродиизоцианата) и второй стадии (образование конечного продукта) проводят химическим анализом изоцианатных групп и при помощи ИК-спектроскоп и.

На ИК-спектрах макродиизоцианата при достижении степени превращения изоцианатных групп 50% отмечаются полосы поглощения в областях 340&-3100 см (колебания уретаноЕой группы), 2275-2240 (колебания изоцианатной группы) и отсутствуют полосы поглощения в области 35703580 см (колебания гидроксильной группы), что подтверждает образование макродиизоцианата,

В ИК-спектрах конечного продукта при полном превращении изоцианатных групп отмечены полосы поглощения в областях 3400-ЗТОО см (колебания уретановых групп). 1260-1240 см (колебания зпоксицикла). 80-850, 1235-1240 и 1260-1265 (колебания связи Sl-СНз), 1020-1090 (колебания S1-0-SI и SI-0-C связей) и отсутствуют полосы поглощения в области, характерной для колебания гидроксильной и изоцианатной групп (3670-3580 и 22752240 см ).

Данные ПК-спектроскопии и химического анализа изоцианатных групп (0% в конце синтеза) подтверждают образование диметилсилоксандаэпоксида.

В качестве отвердителей эпоксидных олигомеров можно использовать малеиновый ангидрид, а также полиамины и кислотные отвердители на основе пиромеллитоаого диангидрида и ди- и трмолов. Отверждение проводят при 160-190°С, Возможность изменения молекулярной массы олигомеров за счет применения различных полидиметилсилоксановых каучукоз обеспечивает повышение теплостойкости полимеров на их основе.

Пример 1. Получение макродиизоцианата К-11Т.

В 3-горлую колбу, снабженную электромеханической мешалкой, термометром и отводом для соединения с вакуумной системой, загружают 11,0 г (0,01 моль) олигодиметилсилоксандиола (п 14) с мол. мае. 1100 (;; 1,3 П при 20°С, d 0,998 г/см содержание влаги 0.01%, концентрация ОН-группы 3,05-3,10%) и 3,48 г (0,02 моль) свежеперегнанного 2.4-толуилендиизоцианата (2,4-ТДИ). Смесь охлаждают до 2530°С и ведут синтез до 50%-ного превращения изоцианатных групп. После завершения синтеза подсоединяют вакуумную систему и проводят деаэрацию при остаточном давлении 3-5 мм рт.ст. в течение

0,5 ч. Получают 14,0 г кремнийсодержащего :чакродиизоцианата в виде прозрачной бледно-зеленой жидкости.

Пример 2. Получение макродиизоционата К-15Т (выход 96,7%),

Повторяют процесс, описанный в прир- ере 1. В качестве исходных веществ используют 15,0 г (0,01 моль) олигодиметилсилоксандлолэ (п - 19) с

мол.мае. 1500 ( ; 1,27 Пз при 20°С, d 0,995 г/см при 20°С, содержание влаги 0,01%, содержание ОН-группы 2,25-2,28%) и 3,48 г (0,02 моль) 2,4ТДИ, Получают 18,0 г макродиизоцианата в виде прозрачной бледно-зеленой жидкости.

Пример 3. Получение макродиизоцианата К-22Т (выход 97,4%).

Повторяют процесс, описанный в примере 1. В качестве исходных веществ используют 22,0 г (0,01 моль) олигодиметилсилоксандиола (п 29( с мол.мае. 2200 (; 1,25 П при 20°С, d 0,992 г/см при 20°С, содержание влаги 0,01%:

концентрация ОН-группы 1,50-1,55%) и 3,48 г (0,02 моль) 2,4-ТДИ. Получают 25,0 г мзкродиизоцианата в виде прозрачной бледно-зеленой жидкости.

Пример 4, Получение эпоксидного

олигомера К-11ТЭ (выход 98,1%).

После завершения деаэрации в колбу догружают 1,48 г (0,02 моль) свежеперегнанного глицидилового спирта и катализатор дилауринатдибутилолова в количестве

0,05% от массы смеси макродиизоцианата К-1 IT и глицидола. Сиинтез ведут при 50°С до полного исчезновения изоцизнатных групп (около 2.5 ч). Олигомер промывают гексаном и вакуумируют при давлении 3-4

мм, рт.ст. в течение 1 -1,5 ч. Получают 15,2 г диметилсилоксанди.эпоксидного олигомера, выход 95,2%, п 14, содержание кремния 25,38% (вычислено 25,42%), содержание азота 3,26 % (вычислено

3,39%).

Пример 5. Получение эпоксидного олигомера К-15ТЭ,

Повторяют процесс, описанный в примере 4. В качестве исходных веществ берут

18,0 г макродиизоцианата К-15Т и догружают 1.48 г (0,02 моль) свежеперегнанного глицидилового спирта и катализатор. Синтез ведут около 3 ч.

Полученный олигомер промывают гексаном и вакуумируют а тех же условиях. Получают 19,2 г диметилсилоксандиэпоксидного олигомера (выход 98.6%, п 19). содержание кремния 27,59% (&ычислено

27,70%), содержание азота 2,65% (вычислено 2.77%).

Пример 6. Получение эпоксидного олигомера К-22ТЭ.

Повторяют процесс, описанный в примере 4, В качестве исходных веществ берут 25,0 г макродиизоцианата К-22Т и догружают 1,48 г (0,02 моль) свежеперегнанного глицидилового спирта и катализатор. Синтез ведут около 3,5 г,

Полученный олигомер промывают гексаном и вакуумируют в тех же условиях. Получают 26,2 г диметилсилоксандиэпоксидного олигомера, выход 98,9%, п 29, содержание кремния 30,29% (вычислено 30,41 %), содержание азота 2,01 % (вычислено 2,03%).

Полученные олигомеры представляют собой прозрачные смолы беловатого цвета. Их вязкость закономерно снижается при увеличении молекулярной массы силоксановой части. Эти вещества хорошо растворяются в бензоле, ацетоне и диоксане ине растворяются в воде.

Пример. Отверждение олигомеров малеиновым ангидридом.

К 0,01 моль олигоэфируретандизпоксида добавляют 1,57 г (0,01 моль) малеинового ангидрида (МА). Соотношение эпоксидных и ангидридных групп 1:0,5. Компоненты смешивают при комнатной температуре и отверждают при 190°С в течение 3 ч.

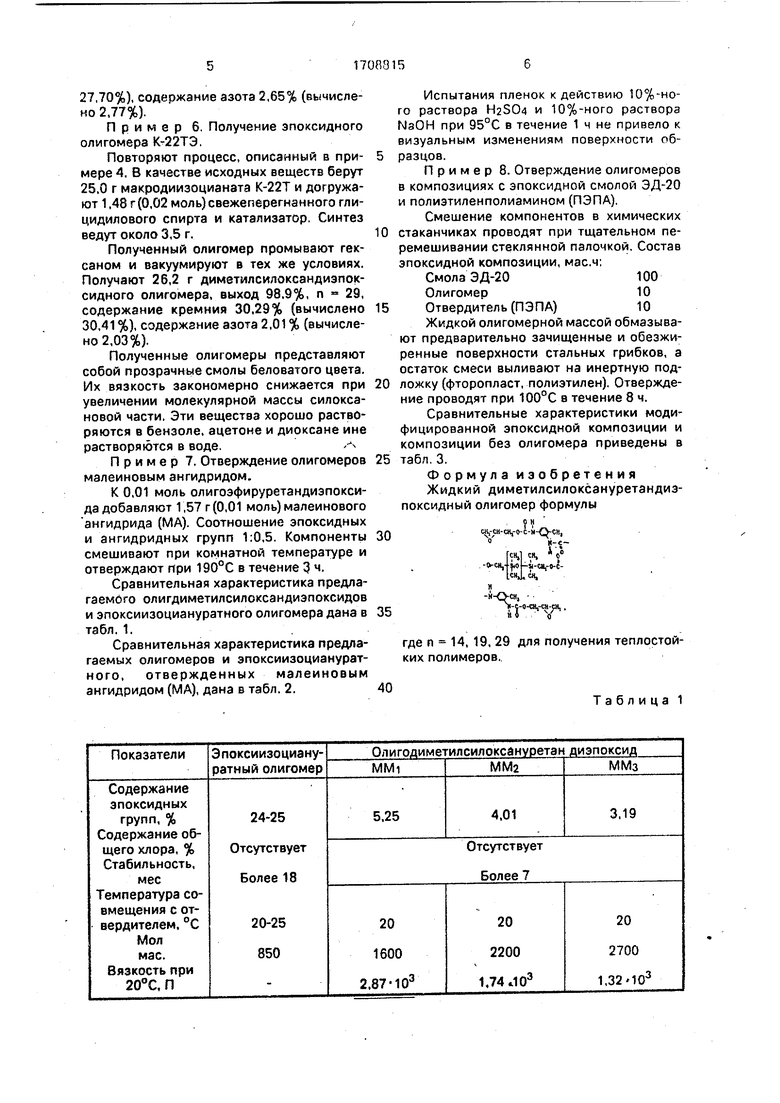

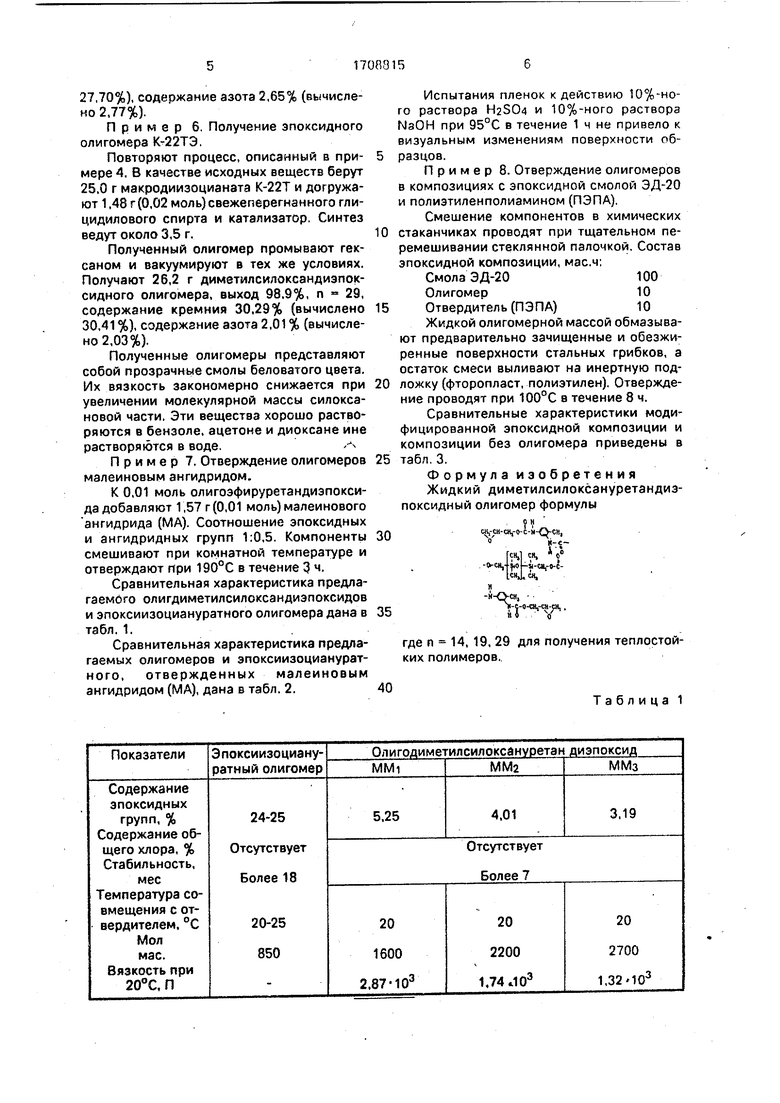

Сравнительная характеристика предлагаембго олигдиметилсилоксандиапоксидов и эпоксиизоциануратного олигомера дана в табл. 1.

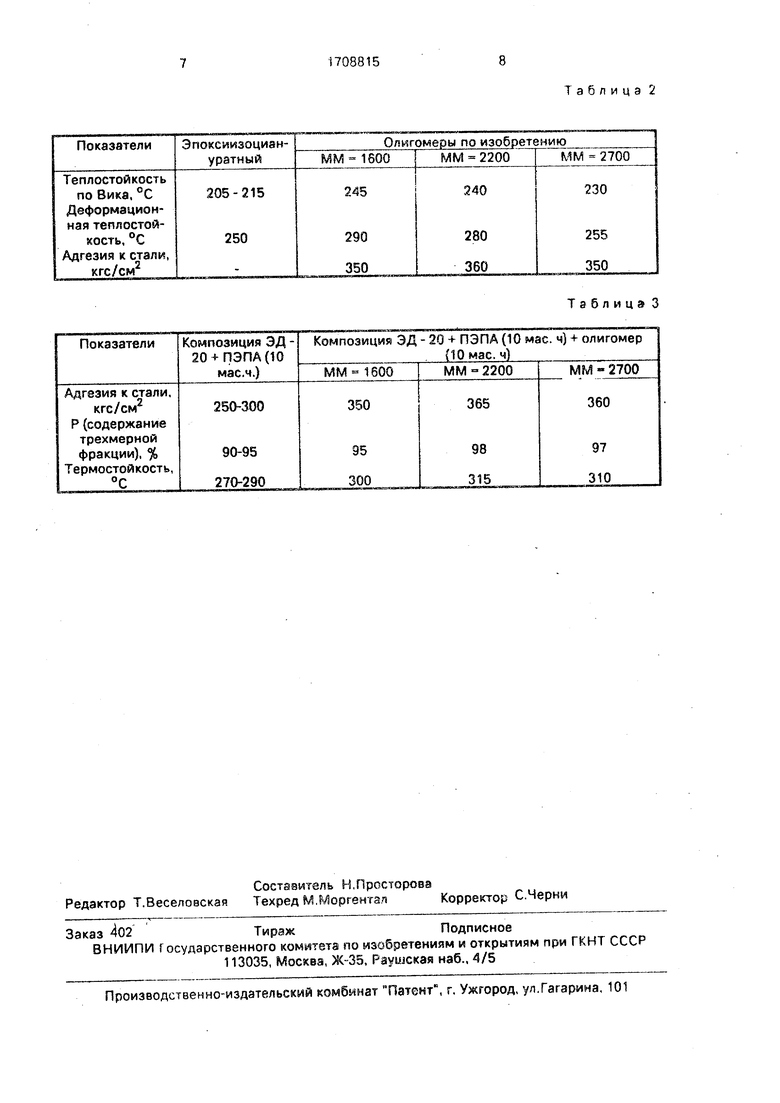

Сравнительная характеристика предлагаемых олигомеров и эпоксиизоциануратного, отвержденных малеиновым ангидридом (МА), дана в табл. 2.

Испытания пленок к действию Ю%-ного раствора H2S04 и 10%-ного раствора NaOH при 95°С в течение 1 ч не привело к визуальным изменениям поверхности образцов.

Пример 8. Отверждение олигомеров в композициях с эпоксидной смолой ЭД-20 и полиэтиленполиамином (ПЭПА).

Смешение компонентов в химических стаканчиках проводят при тщательном перемешивании стеклянной палочкой. Состав эпоксидной композиции, мае.ч;

Смола ЭД-20100

Олигомер10

Отвердитель (ПЭПА)10

Жидкой олигомерной массой обмазывают предварительно зачищенные и обезжиренные поверхности стальных грибков, а остаток смеси выливают на инертную подложку (фторопласт, полиэтилен). Отверждение проводят при 100°С в течение 8 ч.

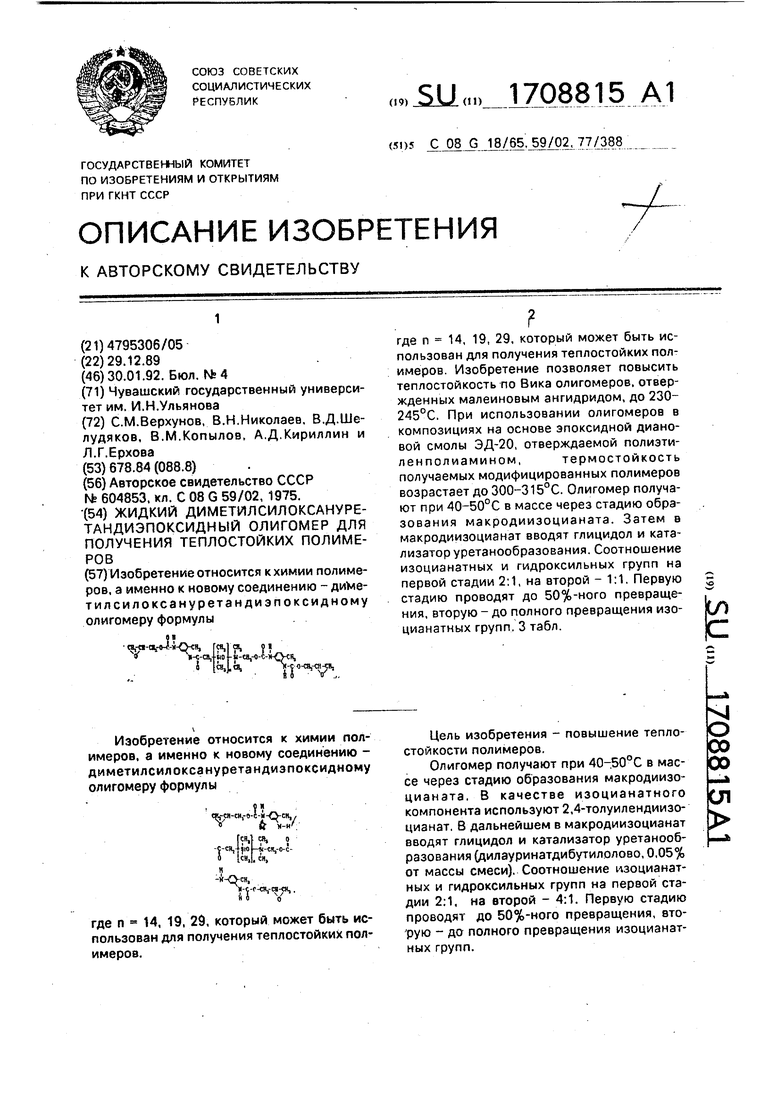

Сравнительные характеристики модифицированной эпоксидной композиции и композиции без олигомера приведены в табл. 3.

Ф о р м у л а и 3 о б р ет е и и я Жидкий диметилсилоксануретандизпоксидный олигомер формулы

/

CH,-tii-ai,-o-c-M-Q-c«,

.tcH, о« а-«,-в-сся, II

Л-J-,.

где п 14, 19, 29 для получения теплостойких полимеров.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Кремнийорганический фурануретановый олигомер в качестве модификатора эпоксидных смол | 1989 |

|

SU1754730A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛОКСАНУРЕТАНДИЭПОКСИДНЫХ ЭЛАСТОМЕРОВ | 2020 |

|

RU2736264C1 |

| Олигоуретаны для получения термостойких клеевых композиций и полимерных материалов на основе фенолформальдегидной смолы | 1989 |

|

SU1754731A1 |

| Эпоксиизоциануратный олигомер для получения теплостойких полимеров | 1975 |

|

SU604853A1 |

| Способ получения эпоксиизоцианурат-НыХ ОлигОМЕРОВ | 1979 |

|

SU836017A1 |

| Способ получения жидких полиуретанов с концевыми аллильными группами | 1982 |

|

SU1087536A1 |

| Способ получения полимеризационноспособных олигоуретанов | 1976 |

|

SU676596A1 |

| Эпоксидная композиция | 1989 |

|

SU1666492A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2068438C1 |

| Способ получения олигоуретанов с функциональными группами в цепи | 1982 |

|

SU1030377A1 |

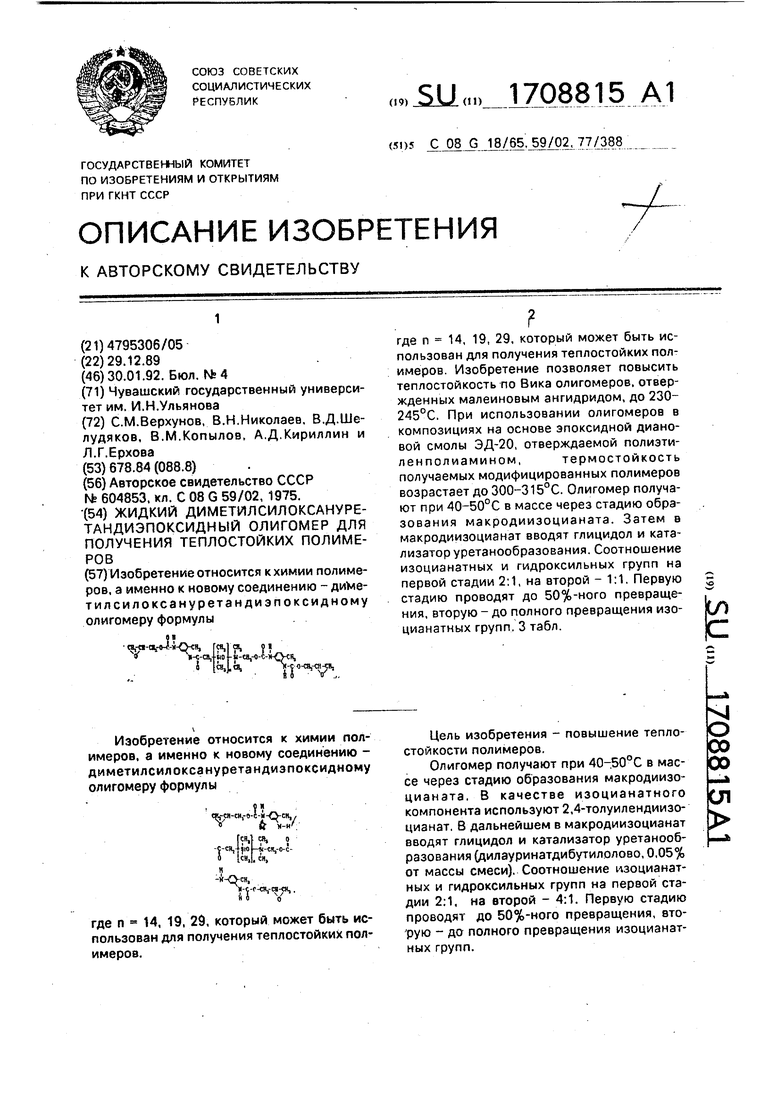

Изобретение относится к химии полимеров, а именно к новому соединению - диК1е- тилсилоксануретандиэпоксидному олигомеру формулы•<^^-аг<Ь-^чя, Г«,|с«, 11-с-ац|м{-«1-са,-«S?!I-C-*<>&<R,[Ыо.^-{о<в,-<я-«,где п = 14, 19, 29, который может быть использован для получения теплостойких полимеров. Изобретение позволяет повысить теплостойкость по Вика олигомеров. отвер- жденных малеиновым ангидридом, до 230- 245°С. При использовании олигомеров в композициях на основе эпоксидной диано- вой смолы ЭД-20, отверждаемой полиэти- ленполиамином,термостойкостьполучаемых модифицированных полимеров возрастает до 300-315°С. Олигомер получают при 40-50°С в массе через стадию образования макродиизоцианата. Затем в макродиизоцианат вводят глицидол и катализатор уретанообразования. Соотношение изоцианатных и гидроксильных групп на первой стадии 2:1, на второй - 1:1. Первую стадию проводят до 50%-ного превращения, вторую - до полного превращения изоцианатных групп.3 табл.•'•mfёИзобретение относится к химии полимеров, а именно к новому соединению - диметилсилоксануретандизпоксидному олигомеру формулы' V-"'-°-^-K!>&fcn.| at.-?-™.|?'»h'-« » т. п.>&|-Н'[» -оц-о-с--к-<:^си,«-<|-Г-СВ,-Я-СК,. П Оогде п = 14, 19, 29, который может быть использован для получения теплостойких полимеров.Цель изобретения - повышение теплостойкости полимеров.Олигомер получают при 40-.50°С в массе через стадию образования макродиизоцианата. В качестве изоцианатного компонента используют 2,4-толуилендиизо- цианат. В дальнейшем в макродиизоцианат вводят глицидол и катализатор уретанообразования (дилауринатдибутилолово, 0,05% от массы смеси). Соотношение «зоцианат- ных и гидроксильных групп на первой стадии 2:1, на второй - 4:1. Первую стадию проводят до 50%-ного превращения, вто- 'рую - до полного превращения изоцианатных групп.^Осо00ттЛся>&

Таблиц 3

| Эпоксиизоциануратный олигомер для получения теплостойких полимеров | 1975 |

|

SU604853A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-01-30—Публикация

1989-12-29—Подача