Изобретение относится к спецэлёктрометаллургии И литейному производству и может быть использовано для получения высококачественных отливок.

. Цель изобретения - повышение катчества и выхода годного металла пу;тем глубокого его рафинирования при кристаллизации отливок в условиях равномерной вибрационной обработки.

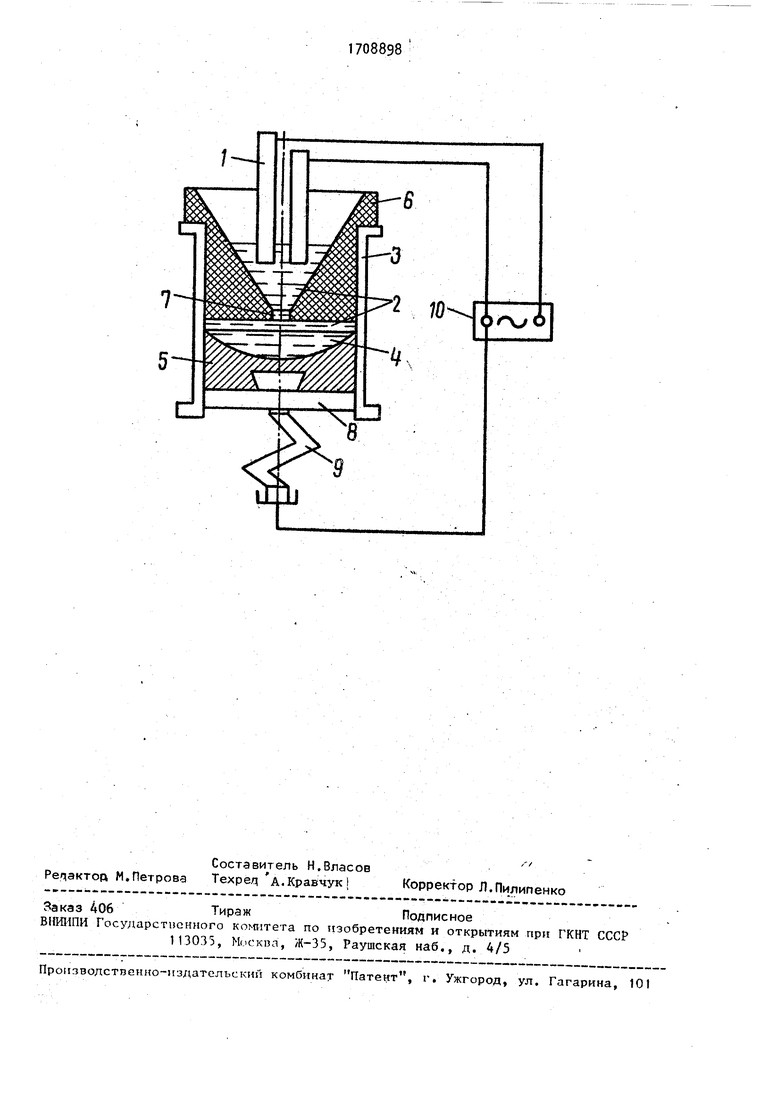

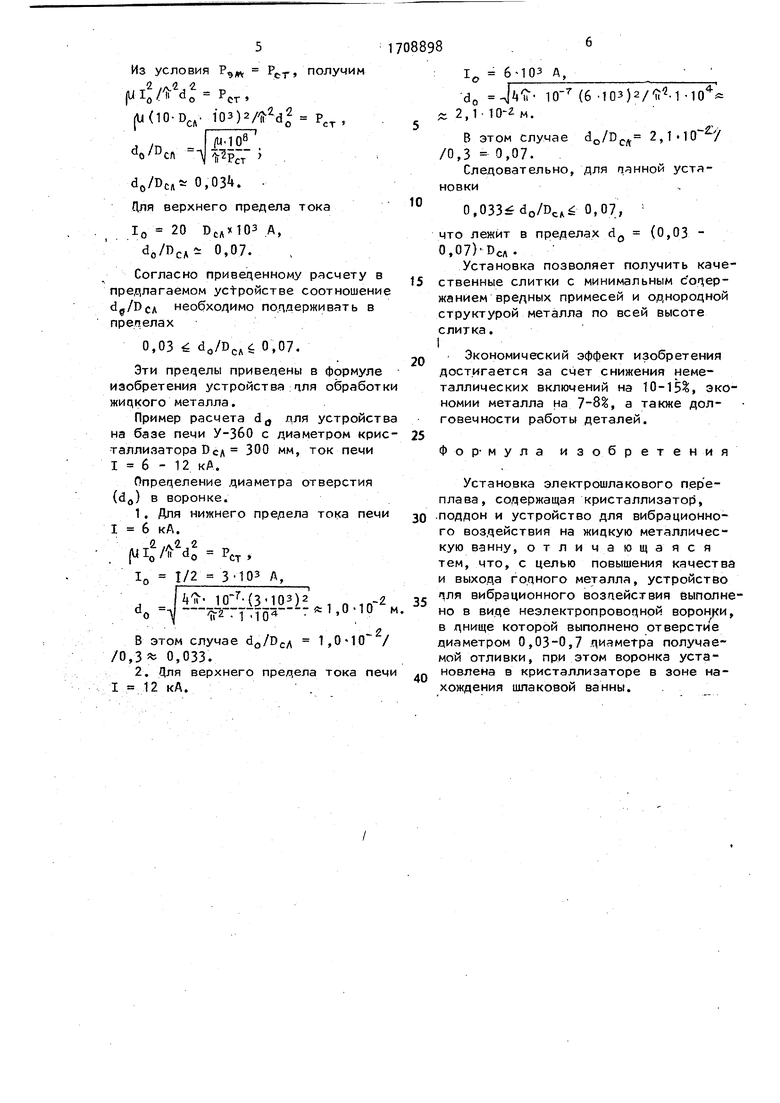

На чертеже изображена схема конструкции предлагаемого устройства.

Установка содержит два расходуемых электрода 1, погруженных в шла-.

ковую зону 2 кристаллизатора 3. Между расходуемыми электродами 1 и жидКИМ металлом 4 кристаллизующегося слитка 5 установлена неэлектропроводная воронка 6, В днище воронки выполнено отверстие 7, диаметр кото- , рого равен 0,03-0,07 диаметра слитка. Нижний электрод 8 прикреплен к валу 9 механизма вытяжки слитка. На расходуемые электроды 1 и нижний 9лектрод 8 подается напряжение от источника 10 питания.

Установка работает следующим обpasfOM. в кристаллизатор с воронкой наво пят слой шлака, в который опускают расходуемые электроды. На последние и нижний электрод кристаллизатора подают напряжение от источника питания. При этом в цепи возникает электрический ток, текущий между дву мя расходуемыми электродами, который разогревает шлак, что обеспечивает плавление этих электродов. Капли металла стекают по стенке воронки и через отверстие поступают в кристаллизатор, где жидкий металл формируется 8 слиток. Капля жидкого металла, проходя через отверстие в воронке, резко уменьшает сопротивление на участке между расходуемыми и нижними электродами, В результате на этом участке возрастает электрический ток, под действием которого |расплав в отверстии воронки снима1ется, Происходит разрыв жидкой сред л электрической цепи. Это приводит к возникновению ударной волны и виб рации жидкости. Скорость плавления расходуемых электродов и частота вибрации может регулироваться независимо путем изменения тока между расходуемыми электродами, а также между верхними и нижними электролами. Под действием ударной волны кап ля жидкого металла в отверстии деформируется и разбивается. Это приводит к значительному увеличению по верхности взаимодействия между металлом и шлаком, в результате чего достигается более глубокая очистка металла от вредных примесей. Этому способствует дополнительный нагрев шлака и металла на участке разрыва электрической цепи, где возникает электрическая дуга и вьщеляется зна чительное количество тепла. Глубоко рафинирование металла позволяет получить весьма качественный с минимальным количеством неметаллических включений слиток. Кроме того, получение слитка высокого качества в установке обеспечивается путем равномерного воздействия вибрации по высоте слитка. Эт достигается за счет постоянного рас стояния между источником упругих ко лебаний (отверстие в дне воронки) и фронтом кристаллизации слитка. Э расстояние подаерживается за счет вытяжки слитка из полости кристалли затора во время кристаллизации металла. Обоснование выбора граничных азмеров диаметра отверстий в воронке заключается в следующем. Ток плавления при ЭШП обычно принимают в пределах I (20-tO) БСЛ ЮЗА, где D .д - диаметр слитка. Высота столба шлака составляет 0,3 м. При плотности шлака 3,5 х статическое давление равно РСТ 7 3,5 с103х9,8 хО,3, 1x10 Н/м2. В предлагаемом устройстве нижний электрод подключен синфазно с одним из верхних электродов. При этом образуется две параллельные цепочки: дна - между верхними электподами, ругая - между верхним и нижним элект одами, Сопротивление первой цепочки равно ( - ш л«е Сопротивление второй цепочки равно Rbi + Rn + Кж сопротивление шлака i сопротивление шлака в верстии; ме сопротивление металла. Ввиду большого сопротивления отверстия со шлаком в отсутствие капли металла в отверстии ток в этой цепочке ниже тока между верхними электродами. При попадании капли жидкого металла в отверстие сопротивление двух участков цепи выравнивается (R ) По двум Цепочкам с равными сопротивлениями течет одинаковой ток, Таким образом, при попадании капли в отверстие по этой цепи течет ток, равный по величине половине тока, необходимого для плавления верхних электродов, т,е. 1 1/2 (10-20) 10 °Находим соотношение dQ/D, , где dg - диаметр отверстия в воронке;ОСА диаметр слитка. Для нижнего предела тока 103 д. Из условия Р,; Р(,7-, получим ,,, jUdO-DcV- 103) Р, do/Den б./ВсдЬг 0,03it. Для верхнего предела тока 1о 20 В.дхЮЗ А, do/DcA 0,07. Согласно приведенному расчету предлагаемом yctponcTBe соотношен необходимо поддерживать в пределах 0,03 dg/DcA 0,07. Эти пределы приведены в формул изобретения устройства аля обрабо жидкого металла. Пример расчета d, для устройс на базе печи У-ЗбО с диаметром кр таллизатора DCA 300 мм, ток печи кА. Определение диаметра отверстия (d,) в воронке. 1, Для нижнего предела тока пе I 6 кА. j.a,/v4.2 (ui;/ d; р,, О I. 1/2 3-103 д Miu- (3-103) 2 :й:1,0-10 i В этом случае 1,0-10 /0,3Ь 0,033. 2. Для верхнего предела тока п I 12 кА. 1 6-103 д -d JvJr 10-(610з)2/ -1-10 « - 2,1- 10- м. В этом случае d(.,/Dp 2,ЫО У /0,3 0,07. Следовательно, для панной установки0,033 do/D, 0,07., что лежит в пределах d (0,03 0,07)Dcft. Установка позволяет получить качественные слитки с минимальным Содержанием вредных примесей и однородной структурой металла по всей высоте слитка, 1 . Экономический эффект изобретения достигается за счет снижения неметаллических включений на 10-15%, экономии металла на 7-8, а также долговечности работы деталей. Фор- мула изобретения Установка электрошлакового переплава, содержащая кристаллизатор, поддон и устройство для вибрационного воздействия на жидкую металлическую ванну, отлича ющаяся тем, что, с целью повышения качества и выхода годного металла, устройство для вибрационного воздействия еыполнено в виде неэлектропроводнрй ворон| и, в днище которой выполнено отверстие диаметром 0,03-0,7 диаметра получаемой отливки, при этом воронка установлена в кристаллизаторе в зоне нахождения шлаковой ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков и отливок электрошлаковым переплавом | 1991 |

|

SU1836464A3 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ УСТАНОВКИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337979C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЛИ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СВЯЗАННЫЕ С НИМ СПОСОБЫ | 2004 |

|

RU2383636C2 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Расходуемый электрод | 1981 |

|

SU1082025A1 |

Изобретение относится к металлургии и литейному производству и может быть использовано для обработкивибрацией отливок при электрошлаковом переплаве. Цель изобретения - повышение качества и выхода годного*металла. Установка содержит кристаллизатор, поддон и устройство для вибрационного воздействия на жидкую ме- таллимескую ванну, которое выполнено в виде неэлектропроводной воронки, Б днище которой выполнено отверс-* тие диаметром 0,03-0,07 диаметра по- ' лучаемой отливки, при этом воронка устакозлена в кристаллизаторе в зоне нахождения шлаковой ваНны. Установка позволяет сэкономить металл на 7-8%, снизить количество неметаллических включений на 10-15%, за счет этого повысить долговечность работы деталей, получить качественные слитки'' с минимальным содержанием вредных примесей и однородной структурой металла по всей высоте слитка. 1 ил.

| Устройство для возбуждения вибрации расплава | 1979 |

|

SU884851A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| и др | |||

| Исследование механизма виброимпульсного воздействий на процесс формирования структуры слитка ЭШП | |||

| - •Специальная электрометаллургия | |||

| Киев - М., 1978, № 35, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1992-01-30—Публикация

1989-08-07—Подача