Изобретение относится к области литейного производства, в частности к литью под низким давлением.;

Целью изобретения является повышение качества отливок;; V

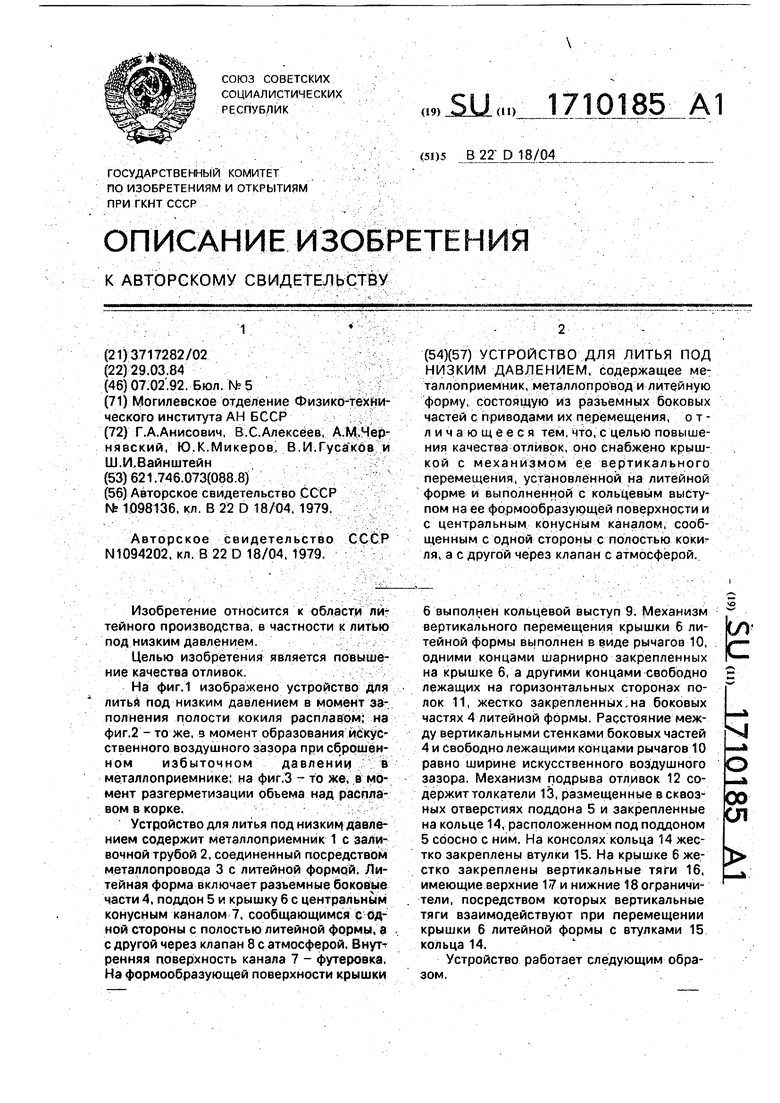

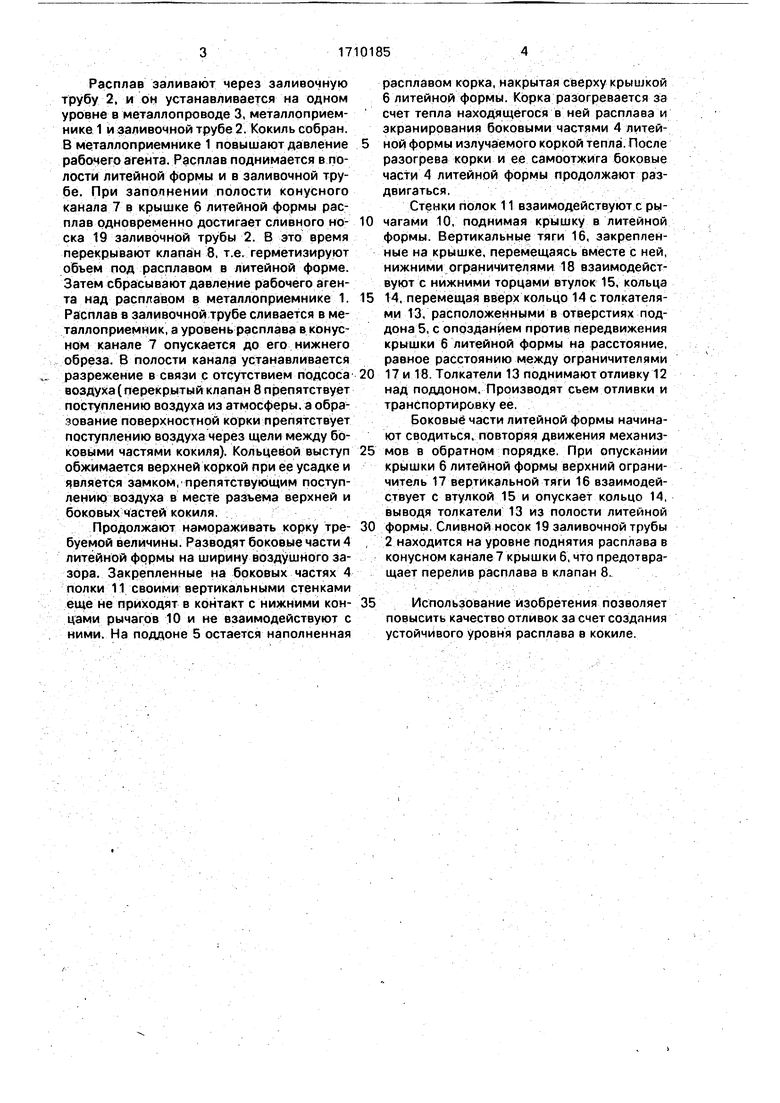

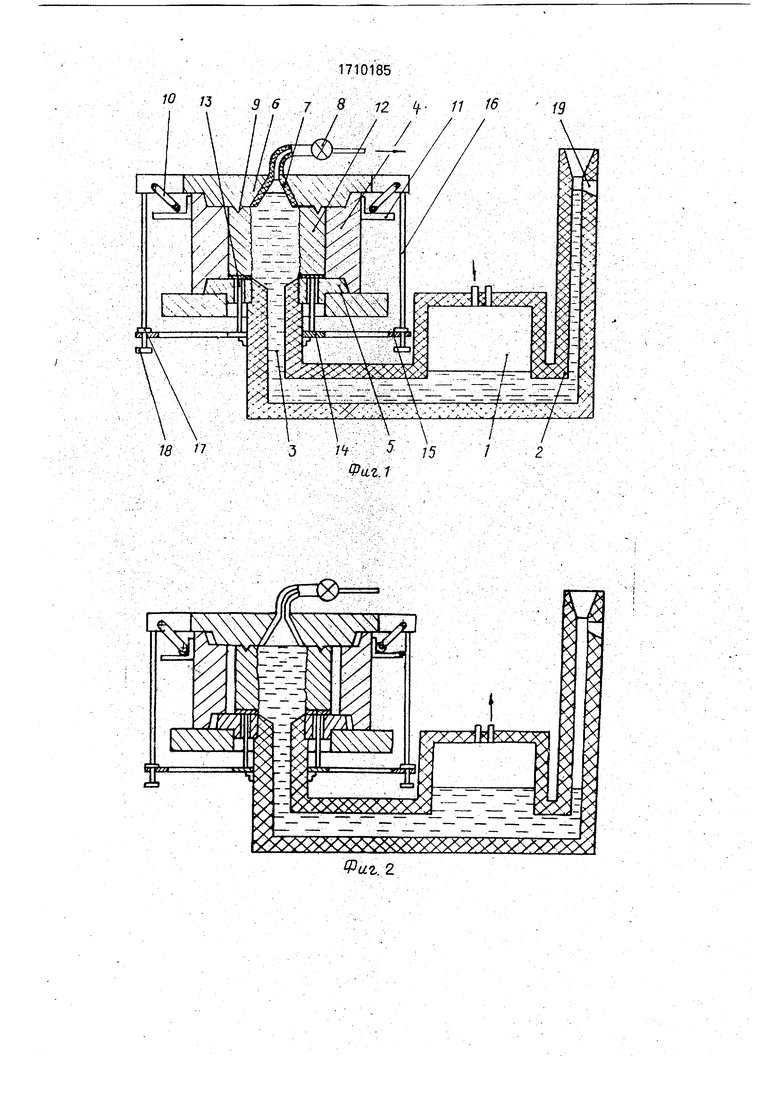

На фиг.1 изображено устройство для литьй под низким давлением в момент зэ-, полнения полости кокиля расплавом, на фиг.2 - то же. 3 момент образования йбкусственного воздушного зазора при сбрршенном избыточном давлении; в металлоприемнике; на фиг.З- то же. .в iyioмент разгерметизации объема над расплавом в корке.

Устройство для литья под низким давлением содержит металлоприемник 1 с зали вочнойтрубой 2, соединенный посредством металлопровода 3 с литейной формой. Литейная форма включает разъемные боковие части 4, поддон 5 и крышку 6 с центральным конусным каналом 7, сообщающимся с стороны с полостью литейной формм. 9 С другой через клапан 8 с атмосферой. Внут-г ренняя поверхность канала 7 - футеровка. На формообразующей поверхности крышки

6 выполнен кольцевой выступ 9. Механизм вертикального перемещения крышки 6 литейной формы выполнен в виде рычагов 10. одними концами шарнирно закрепленных на крышке 6. а другими концами свободно лежащих на горизонтальных сторонах полок 11, жестко закрепленных на боковых частях 4 литейной формы. Расстояние между вертикальными стенками боковых частей

4и Свободно лежащими концами рычагов 10 равно ширине искусственного воздушного зазора. Механизм подрыва отливок 12 содержит толкатели 13. размещенные в сквозных отверстиях поддона 5 и закрепленные на кольце 14, расположенном под поддоном

5соосно с ним. На консолях кольца 14 жестко закреплены втулки 15. На крышке 6 жестко закреплены вертикальные тяГи 16, имеющие верхние 17 и нижние 18 ограничители, посредством которых вертикальные тяги взаимодействуют при перемещении крышки 6 литейной формы с втулками 15 кольца 14.

Устройство работает следующим образом.. Расплав заливают через заливочную трубу 2, и он устанавливается на одном уровне в металлопроводеЗ, металлопрйемнике 1 и заливочной трубе 2, Кокиль собран. В металлоприемнике 1 повышают давление 5 рабочего агента. Расплав поднимается в полости литейной формы и в заливочной трубе. При заполнении полости конусного канала 7 в крышке 6 литейной формы расплав одновременно достигает сливного но- 10 ска 19 заливочной трубы 2. В это время перекрывают клапан 8, т.е. герметизируют объем под расплавом в литейной форме. Затем сбрасывают давление рабочего агента над расплавом в металлоприемнике 1. 15 Расплав в заливочной трубе сливается в металлоприемник, а уровень расплава в конусном канале 7 опускается до его нижнего обреза. В полости канала устанавливается разрежение в связи с отсутствием подсоса 20 воздуха (перекрытый клапан 8 препятствует поступлению воздуха из атмосферы, а образование поверхностной корки препятствует поступлению воздуха через щели между боковыми частями кокиля). Кольцевой выступ 25 обжимается верхней коркой при ее усадке и является замком,Препятствую щим поступлению воздуха в месте разъема верхней и боковых частей кокиля, Продолжают намораживать корку тре- 30 буемой величины. Разводят боковые части 4 / литейной фррмы на ширину воздушного зазора. Закрепленные на боковых частях 4 полки 11 своими вертикальными стенками еще не приходят в контакт с ни кними кон- 35 цами рычагов 10 и не взаимодействуют с ними. На поддоне 5 остается наполненная расплавом корка, накрытая сверху крышкой 6 литейной формы. Корка разогревается за счет тепла находящегося в ней расплава и экранирования боковыми частями 4 литейной формы излучаемого коркой тепла. После разогрева корки и ее самоотжига боковые части 4 литейной формы продолжают раздвигаться. Стенки полок 11 взаимодействуют с рычагами 10, поднимая крышку в литейной формы. Вертикальные тяги 16, закрепленные на крышке, перемещаясь вместе с ней, нижними ограничителями 18 взаимодействуют с нижними торцами втулок 15, кольца 14, перемещая вверх кольцо 14 с толкателями 13, расположенными в отверстиях поддона 5, с опозданием против передвижения крышки 6 литейной формы на расстояние, равное расстоянию между ограничителями 17 и 18. Толкатели 13 поднимают отливку 12 над поддоном. Производят съем отливки и транспортировку ее. Боковые части литейной формы начинают сводиться, повторяя движения механизмов в обратном порядке, При опускании крышки 6 литейной формы верхний ограничитель 17 вертикальной тяги 16 взаимодействует с втулкой 15 и опускает кольцо 14, выводя толкатели 13 из полости литейной формы. Сливной носок 19 заливочной трубы 2 находится на уровне поднятия расплава в конусном канале 7 крышки 6, что предотвращает перелив расплава в клапан 8, Использование изобретения позволяет повысить качество отливок за счет создлния устойчивого уровня расплава в кокиле.

10

18 f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под низким давлением | 1983 |

|

SU1135547A1 |

| Способ литья под низким давлением | 1984 |

|

SU1720793A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Устройство для литья под низкимдАВлЕНиЕМ | 1979 |

|

SU793716A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1991 |

|

RU2014946C1 |

| Установка для получения литых заготовок | 1980 |

|

SU900968A1 |

| Устройство для непрерывного горизонтального или наклонного литья заготовок | 1987 |

|

SU1695822A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| Установка для литья с противодавлением | 1975 |

|

SU553040A1 |

УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, содержащее ме- таллдприемник,металлопровод и литейную форму, состоящую из разьемнь1х боковых частей с приводами их перемещения, о т - л и ч а ю щ е ее я тем. что, с целыО повышения качества отливок, оно снабжено крыш- крй с механизмом е:е вертикального перемещения, установленной на литейной форме и выполненной с кольцевым выступом на ее формообразующей поверхности и с центральным конусным каналом, сообщенным с одной стороны с полостью кокиля, а с другой через клапан с атмосферой.

Фаг.З

| Авторское свидетельство СССР № 1098136 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-07—Публикация

1984-03-29—Подача