Изобретение относится к цветной металлургии, в частности к устройствам, применяемым в производстве алюминия для подвески предварительно обожженных анодов.

Известно устройство для временной подвески обожженных анодов, содержащее каркас из продольных и поперечных балок с опорными стойками и подвески с зажимающими сухарями.

Указанное устройство требует значительных затрат ручного труда (зажимы обслуживаются вручную) при его эксплуата-ции.:,

Наиболее близкое к предлагаемому устройство включает две несущие конструкции - каркас и вспомогательную раму, связанные между собой грузовыми пружинами. Смонтированные на каркасе подвески с зажимающими сухарями образуют шарнирные четырехзвенники, одни из шарниров которых соединен шатуном со вспомогательной рамой. Относительное перемещение вспомогательной рамы и каркаса используется для автоматического срабатывания зажимов, чем снижаются ручные трудозатраты на операции по перетяжке анодной ошиновки.

Недостатком устройства является наличие дополнительной несущей конструкции вспомогательной рамы, выполненной из дефицитной немагнитной стали, масса которой 1,4-2,5 т (в зависимости от мощности обслуживаемых электролизеров). Масса вспомогательной рамы составляет до 25% массы устройства.

Целью изобретения является снижение металлоемкости конструкции путем отказа от вспомогательного грузонесущего элемента.

Поставленная цель достигается тем, что на каркасе устройства смонтированы подвески в виде шарнирных четырехзвенников с зажимающими сухарями и шатунами, грузовые пружины и складывающаяся грузозахватная система из серьги, тяг и поворотных рычагов, связанных грузовыми пружинами с каркасом, а также расположенные вдоль продольных балок каркаса толкатели, шарнирно закрепленные на поворотных рычагах и связанные с помощью двуплечих рычагов с шатунами подвесок, каждый из которых соединен с одним из шарниров четырехзвенника.

Массивные конструкции вспомогательной рамы, испытывающей поперечный изгиб, заменены работающими на растяжение и сжатие толкателями со складывающейся грузозахватной системой, масса которых значительно меньше массы вспомогательной рамы. В результате масса всего устройства уменьщается на 15-18%.

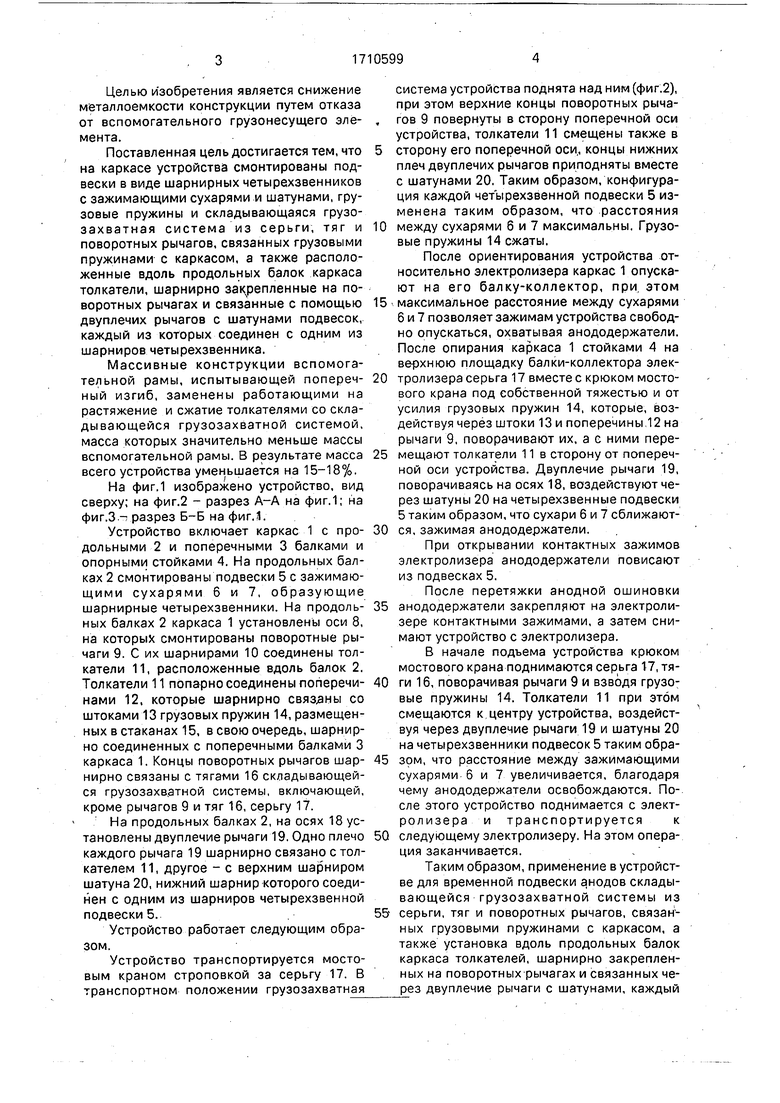

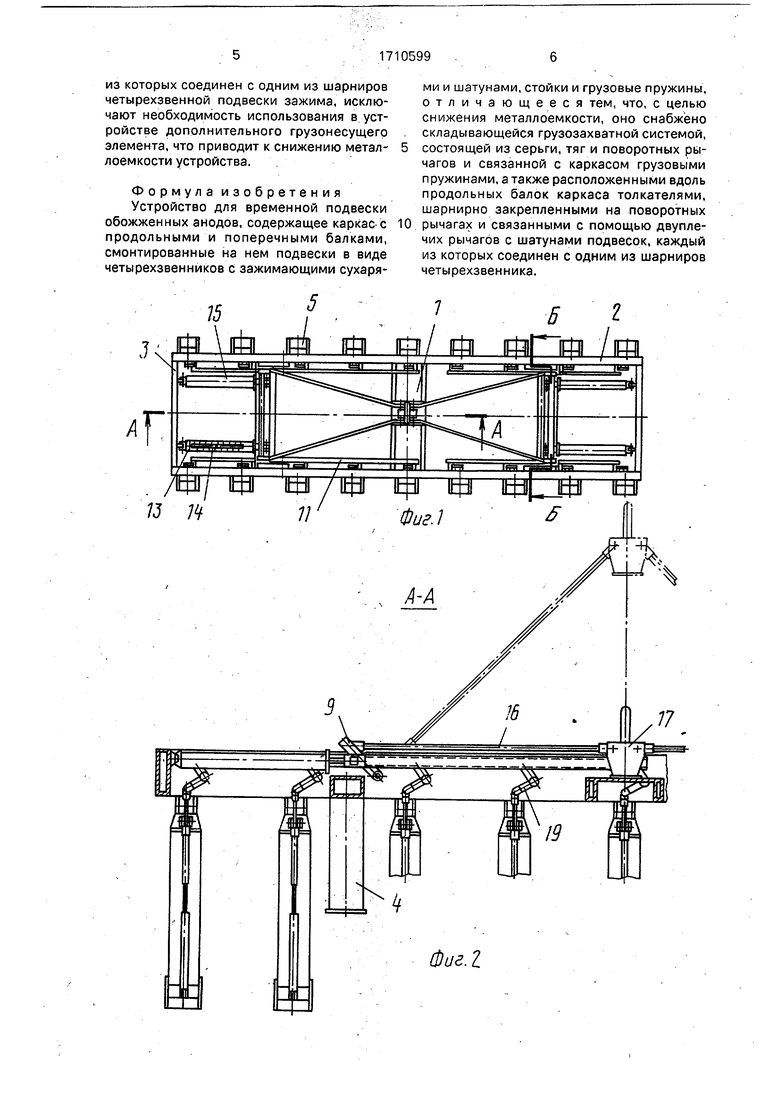

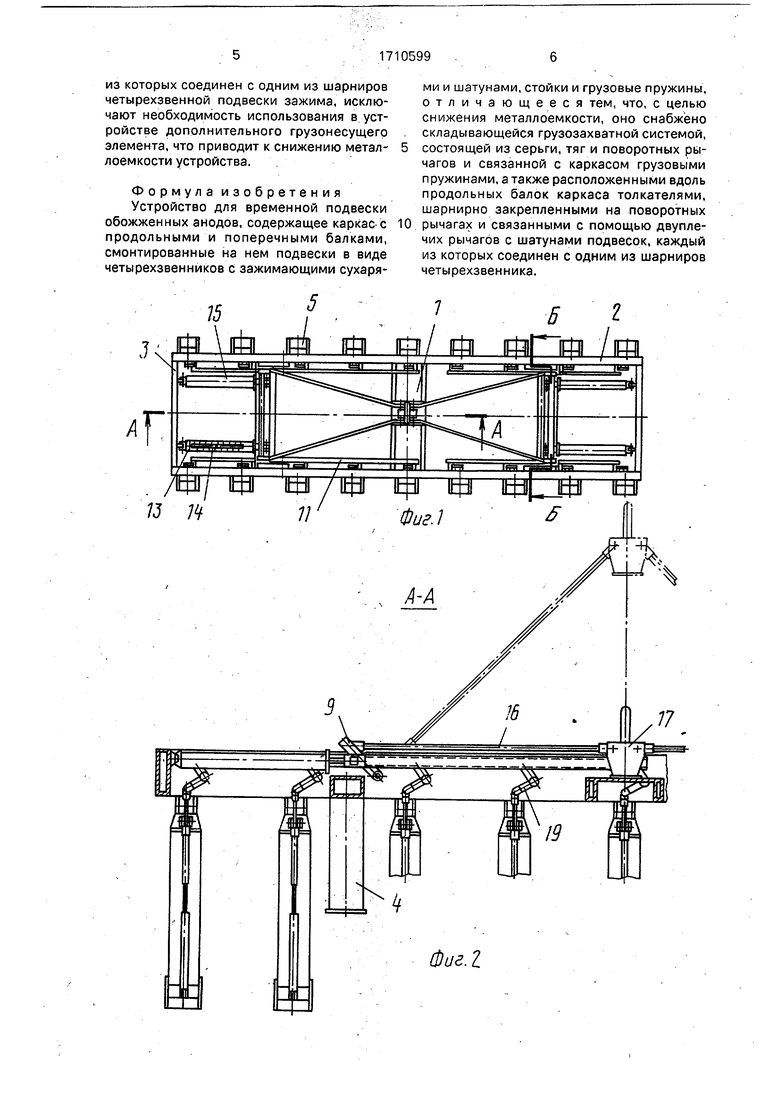

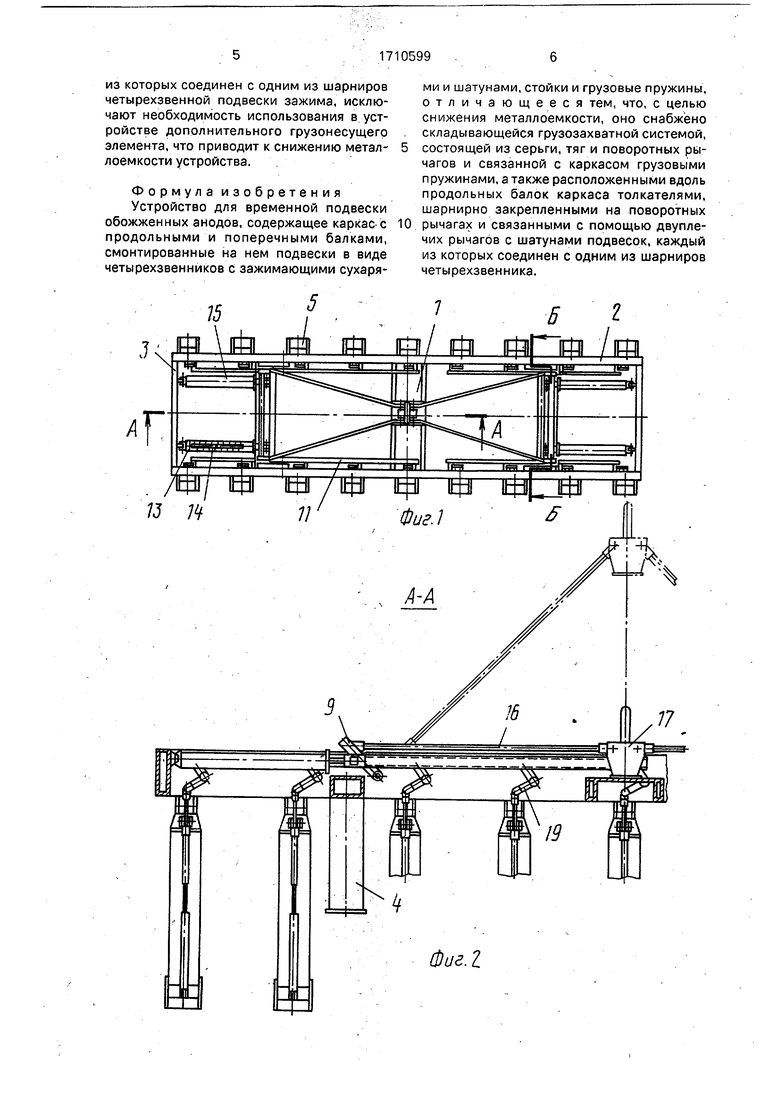

На фиг.1 изображено устройство, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З-7 разрез Б-Б на фиг.И.

Устройство включает каркас 1 с продольными 2 и поперечными 3 балками и опорными стойками 4. На продольных балках 2 смонтированы подвески 5 с зажимающими сухарями 6 и 7, образующие шарнирные четырехзвенники. На продольных балках 2 каркаса 1 установлены оси 8, на которых смонтированы поворотные рычаги 9. С их шарнирами 10 соединены толкатели 11, расположенные вдоль балок 2. Толкатели 11 попарно соединены поперечинами 12, которые шарнирно связаны со штоками 13 грузовых пружин 14, размещенных в стаканах 15, в свою очередь, шарнирно соединенных с поперечными балками 3 каркаса 1. Концы поворотных рычагов шарнирно связаны с тягами 16 складывающейся грузозахв.атной системы, включающей, кроме рычагов 9 и тяг 16, серьгу 17.

На продольных балках 2, на осях 18 установлены двуплечие рычаги 19. Одно плечо каждого рычага 19 шарнирно связано с толкателем 11, другое - с верхним ша 5ниром шатуна 20, нижний шарнир которого соединен с одним из шарниров четырехзвенной подвески 5.

Устройство работает следующим образом.

Устройство транспортируется мостовым краном строповкой за серьгу 17. В транспортном положении грузозахватная

система устройства поднята над ним (фиг.2), при этом верхние концы поворотных рычагов 9 повернуты в сторону поперечной оси устройства, толкатели 11 смещены также в

сторону его поперечной оси., концы нижних плеч двуплечих рычагов приподняты вместе с шатунами 20. Таким образом, конфигурация каждой четырехзвенной подвески 5 изменена таким образом, что расстояния

между сухарями б и 7 максимальны. Грузовые пружины 14 сжаты.

После ориентирования устройства относительно электролизера каркас 1 опускают на его балку-коллектор, при, этом

максимальное расстояние между сухарями 6 и 7 позволяет зажимам устройства свободно опускаться, охватывая анододержатели. После опирания каркаса 1 стойками 4 на верхнюю площадку балки-коллектора электролизера серьга 17 вместе с крюком мостового крана под собственной тяжестью и от усилия грузовых пружин 14, которые, воздействуя через штоки 13 и поперечины.12 на рычаги 9, поворачивают их, а с ними перемещают толкатели 11 в сторону от поперечной оси устройства. Двуплечие рычаги 19, поворачиваясь на осях 18, воздействуют через шатуны 20 на четырехзвенные подвески 5 таким образом, что сухари 6 и 7 сближаются, зажимая анододержатели.

При открывании контактных зажимов электролизера анододержатели повисают из подвесках 5.

После перетяжки анодной ошиновки

анододержатели закрепляют на электролизере контактными зажимами, а затем снимают устройство с электролизера.

В начале подъема устройства крюком мостового крана поднимаются серьга 17, тяги 16, поворачивая рычаги 9 и взводя грузовые пружины 14. Толкатели 11 при этом смещаются к,центру устройства, воздействуя через двуплечие рычаги 19 и шатуны 20 на четырехзвенники подвесок 5 таким образом, что расстояние между зажимающими сухарями 6 и 7 увеличивается, благодаря чему анододержатели освобождаются. После этого устройство поднимается с электролизера и транспортируется к

следующему электролизеру. На этом операция заканчивается.

Таким образом, применение в устройстве для временной подвески анодов складывающейся грузозахватной системы из

серьги, тяг и поворотных рычагов, связанных грузовыми пружинами с каркасом, а также установка вдоль продольных балок каркаса толкателей, шарнирно закрепленных на поворотных рычагах и связанных через двуплечие рычаги с шатунами, каждый

из которых соединен с одним из шарниров четырехзвенной подвески зажима, исключают необходимость использования в устройстве дополнительного грузонесущегр элемента, что приводит к снижению металлоемкости устройства.

Ф о р м у л а и 3 о б р е т е н и я Устройство для временной подвески обожженных анодов, содержащее каркас с продольными и поперечными балками, смонтированные на нем подвески в виде четырехзвенников с зажимающими сухарями и шатунами, стойки и грузовые пружины, отличающееся тем, что, с целью снижения металлоемкости, оно снабжено складывающейся грузозахватной системой, состоящей из серьги, тяг и поворотных рычагов и связанной с каркасом грузовыми пружинами, а также расположенными вдоль продольных балок каркаса толкателями, шарнирно закрепленными на поворотных

0 рычагах и связанными с помощью двуплечих рычагов с шатунами подвесок, каждый из которых соединен с одним из шарниров четырехзвенника.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для временной подвески обожженных анодов | 1990 |

|

SU1710600A1 |

| Устройство для временной подвески обожженных анодов | 1979 |

|

SU876794A1 |

| Устройство для обслуживания алюминиевого электролизера с обожженными анодами | 1984 |

|

SU1225879A1 |

| Устройство для подвески обожженных анодов | 1988 |

|

SU1585386A1 |

| Устройство для захвата анододержателя | 1980 |

|

SU885359A1 |

| Устройство для обслуживания алюминиевого электролизера | 1990 |

|

SU1749323A1 |

| Устройство для обслуживания алюминиевого электролизера с обожженными анодами | 1990 |

|

SU1721128A1 |

| Устройство для временной подвески обожженных анодов | 1977 |

|

SU658185A1 |

| Укрытие алюминиевого электролизера с обожженными анодами | 1979 |

|

SU777085A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

Изобретение относится к области цветной металлургии, в частности к устройствам, примейяемым в производстве алюминия электролизом для подвески предварительно обожженных анодов. Цель - снижениеметаллоемкости конструкции. Устройство для временной подвески анодов содержит каркас с продольными и поперечными балками, смонтированные на нем подвески в виде четырехзвенников с зажимающими сухарями и шатунами, стойки и грузовые пружины. Дополнительно оно снабжено складывающейся грузозахватной системой, состоящей из серьги, тяг и поворотных рычагов и связанной с каркасом груз;овыми пружинами, а также расположенными вдоль продольных балок каркаса толкателями, шарнирно закрепленными на поворотных рычагах и связанными с помощью двуплечих рычагов с шатунами подвесок, каждый из которых соединен с одним из шарниров четырехзвенника. 3 ил.

| Устройство для временной подвески обожженных анодов | 1979 |

|

SU876794A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-02-07—Публикация

1990-01-04—Подача