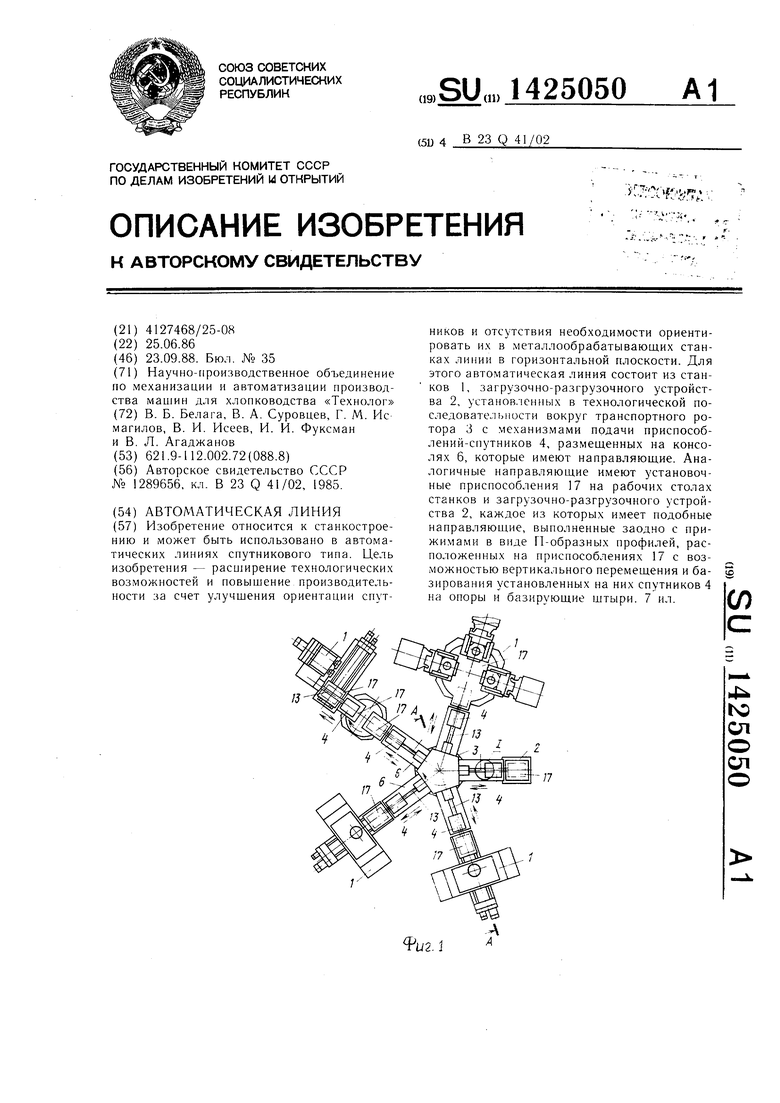

Фи2.1

Изобретение относится к станкостроению и может быть использовано в автоматических линиях спутникового типа.

Цель изобретения - расширение технологических возможностей и пов ышение производительности - обеспечивается возможностью постоянной ориентации приспособлений-спутников на линиу и отсутствия необходимости ориентировать приспособления- спутники в металлообрабатывающих станках линии в горизонтальной плоскости.

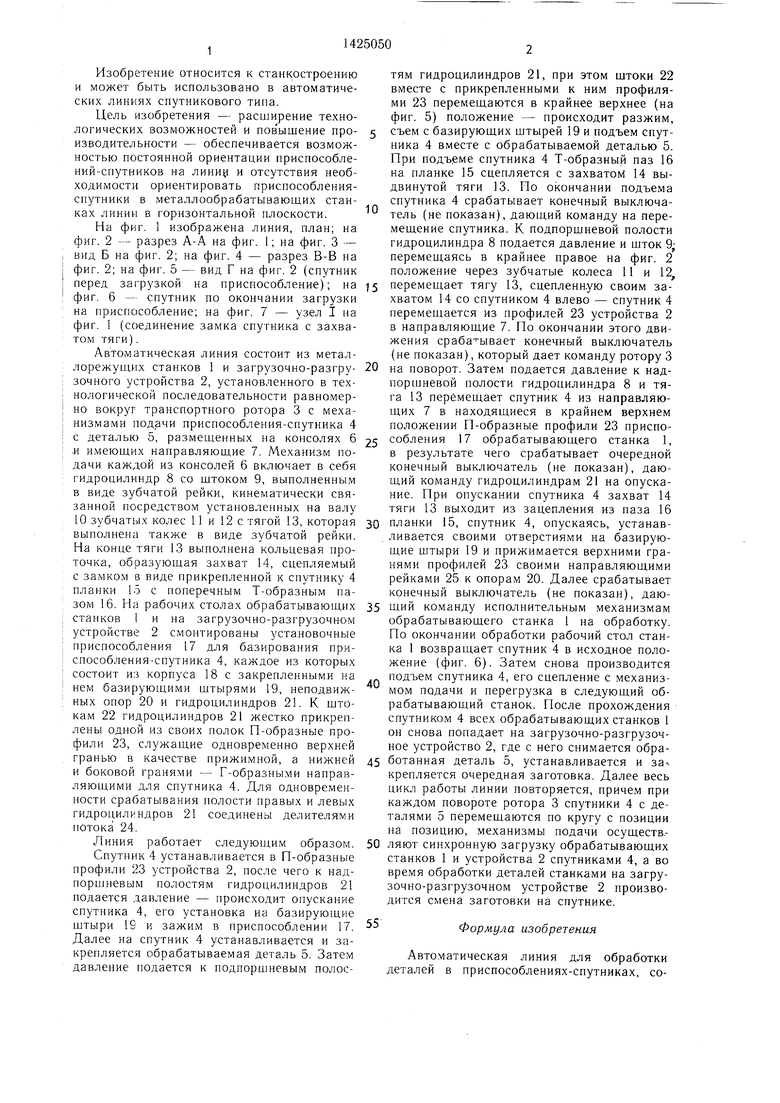

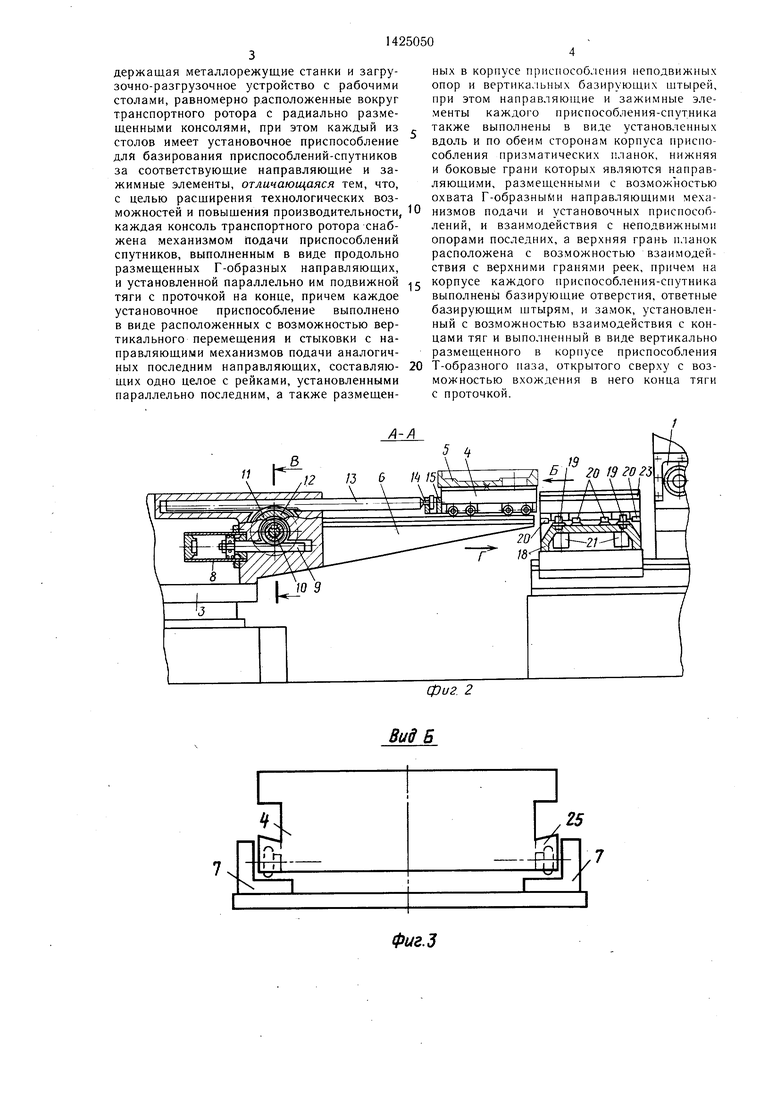

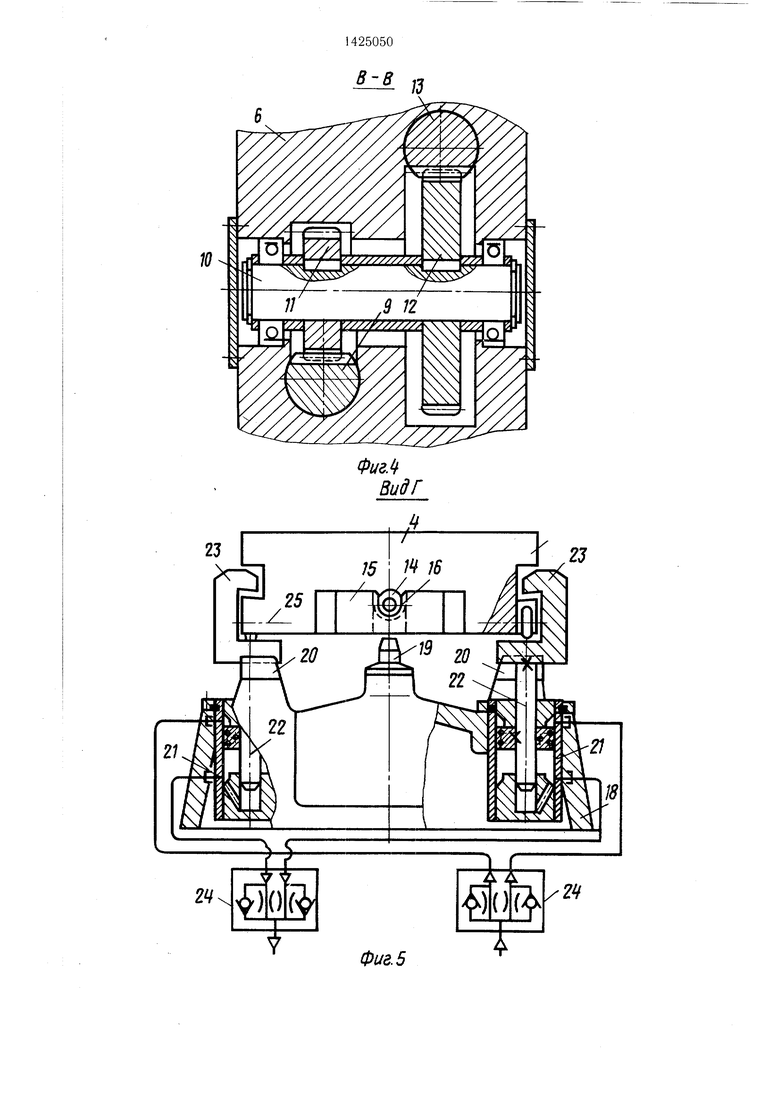

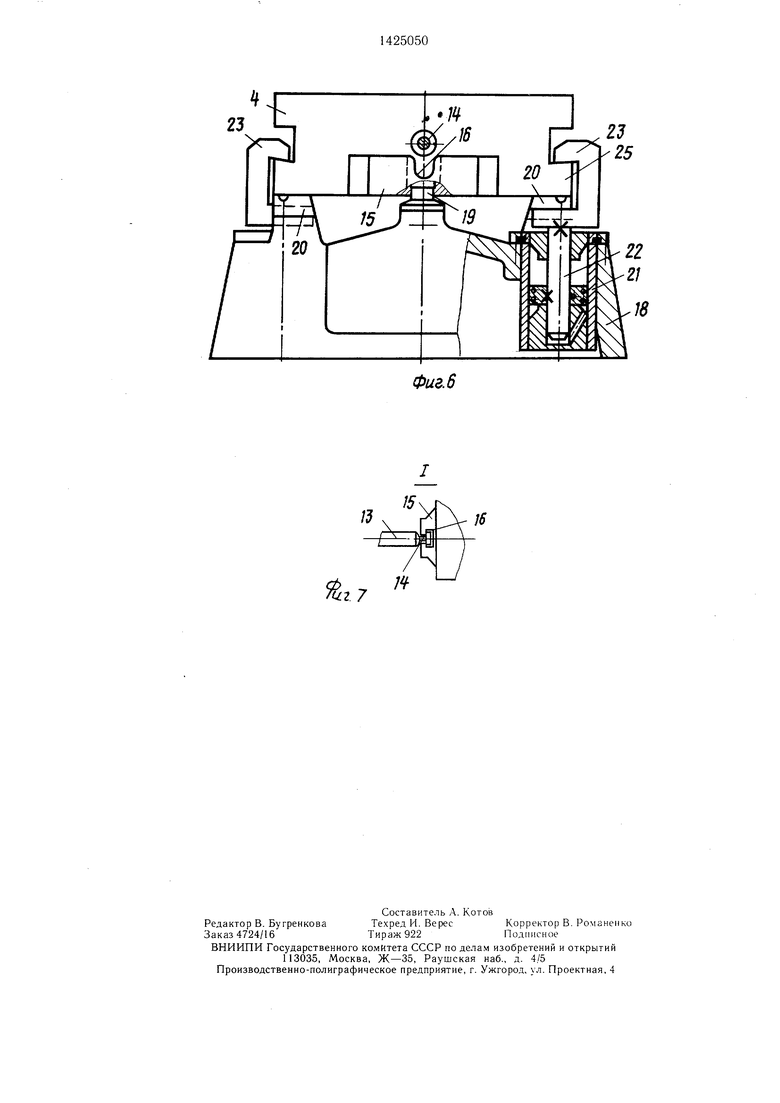

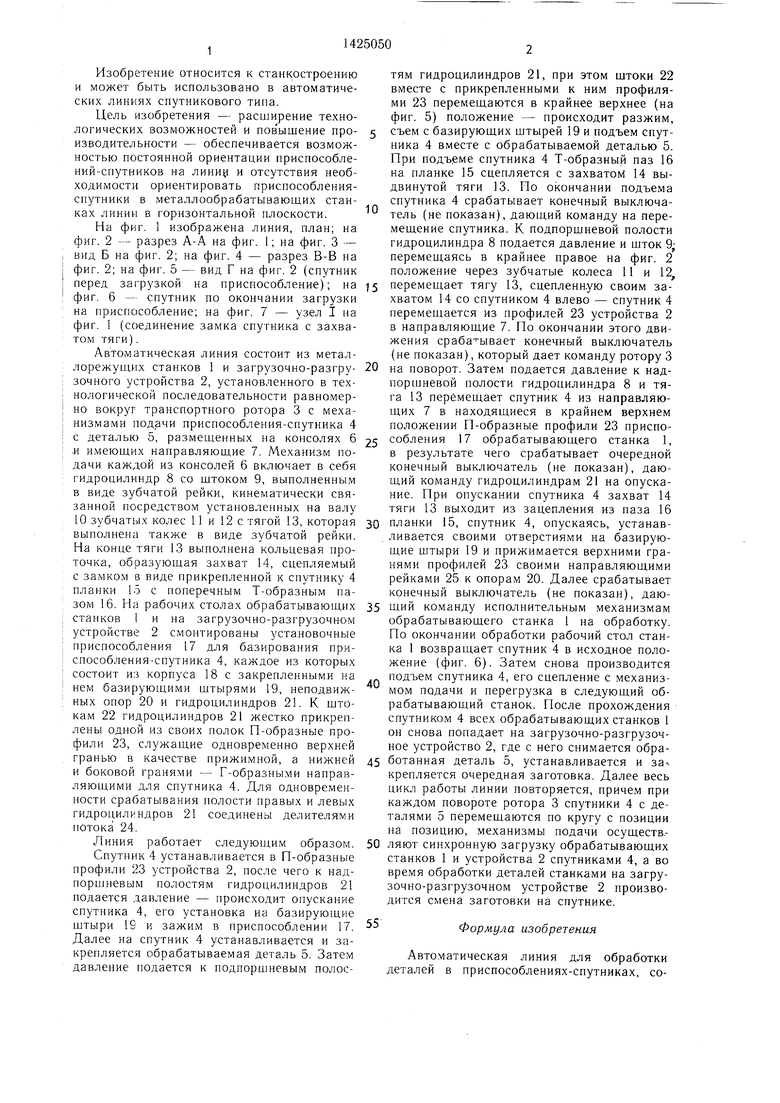

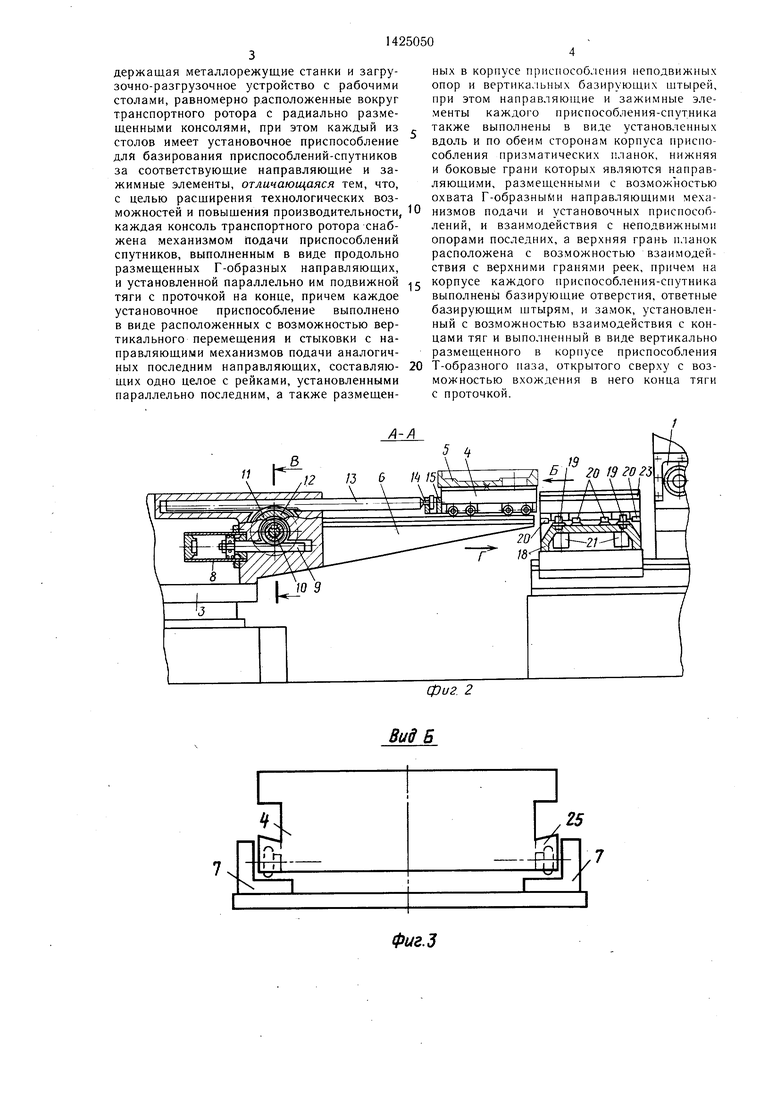

На фиг. 1 изображена линия, план; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 2 (спутник перед загрузкой на приспособление); на фиг. 6 - спутник по окончании загрузки на приспособление; на фиг. 7 - узел I па фиг. 1 (соединение замка спутника с захватом тяги).

Автоматическая линия состоит из метал- лорежуии1х станков 1 и загрузочно-разгру- зочного устройства 2, установленного в технологической последовательности равномерно вокруг транспортного ротора 3 с механизмами подачи приспособления-спутника 4 с деталью 5, размепденных на консолях 6 .и имеющих направляющие 7. Механизм подачи каждой из консолей 6 включает в себя гидроцилиндр 8 со щтоком 9, выполненным в виде зубчатой рейки, кинематически связанной посредством установленных на валу 10 зубчатых колес 11 и 12с тягой 13, которая выполнена также в виде зубчатой рейки. На конце тяги 13 выполнена кольцевая проточка, образующая захват 14, сцепляемый с замком в виде прикрепленной к спутнику 4 планки 15 с поперечным Т-образным пазом 16. На рабочих столах обрабатывающих станков 1 и на загрузочно-разгрузочном устройстве 2 смонтированы установочные приспособления 17 для базирования приспособления-спутника 4, каждое из которых состоит из корпуса 18 с закрепленными на нем базирующими штырями 19, неподвижных опор 20 и гидроцилиндров 21. К щто- кам 22 гидроцилиндров 21 жестко прикреплены одной из своих полок П-образные профили 23, служащие одновременно верхней гранью в качестве прижимной, а нижней и боковой гранями - Г-образпы.ми направляющими для спутника 4. Для одновременности срабатывания полости правых и левых гидроцилиндров 21 соединены делителями потока 24.

Линия работает следующим образом.

Спутник 4 устанавливается в П-образные профили 23 устройства 2, после чего к над- поршневым полостям гидроцилиндров 21 подается давление - происходит опускание спутника 4, его установка на базирующие щтыри 19 и зажим в приспособлении 17. Далее на спутник 4 устанавливается и закрепляется обрабатываемая деталь 5. Затем давление подается к подпоршневым полостям гидроцилиндров 21, при этом штоки 22 вместе с прикрепленными к ним профилями 23 перемещаются в крайнее верхнее (на фиг. 5) положение - происходит разжим,

съем с базирующих щтырей 19 и подъем спутника 4 вместе с обрабатываемой деталью 5. При подъ.еме спутника 4 Т-образный паз 16 на планке 15 сцепляется с захватом 14 выдвинутой тяги 13. По окончании подъема спутника 4 срабатывает конечный выключа тель (не показан), дающий команду на перемещение спутника. К подпорщневой полости гидроцилиндра 8 подается давление и щток 9; перемещаясь в крайнее правое на фиг. 2 положение через зубчатые колеса 11 и 12,

5 перемещает тягу 13, сцепленную своим захватом 14 со спутником 4 влево - спутник 4 перемещается из профилей 23 устройства 2 в направляющие 7. По окончании этого движения сраба ывает конечный выключатель (не показан), который дает команду ротору 3

0 на поворот. Затем подается давление к над- порщневой полости гидроцилиндра 8 и тяга 13 перемещает спутник 4 из направляющих 7 в находящиеся в крайнем верхнем положении П-образные профили 23 приспо5 собления 17 обрабатывающего станка 1, в результате чего срабатывает очередной конечный выключатель (не показан), дающий команду гидроцилиндрам 21 на опускание. При опускании спутника 4 захват 14 тяги 13 выходит из зацепления из паза 16

0 планки 15, спутник 4, опускаясь, устанавливается своими отверстиями на базирующие штыри 19 и прижимается верхними гранями профилей 23 своими направляющими рейками 25 к опорам 20. Далее срабатывает конечный выключатель (не показан), даю5 щий команду исполнительным механизмам обрабатывающего станка 1 на обработку. По окончании обработки рабочий стол станка 1 возвращает спутник 4 в исходное положение (фиг. 6). Затем снова производится подъем спутника 4, его сцепление с механизмом подачи и перегрузка в следующий обрабатывающий станок. После прохождения спутником 4 всех обрабатывающих станков I он снова попадает на загрузочно-разгрузоч- ное устройство 2, где с него снимается обра- 5 ботанная деталь 5, устанавливается и за-- крепляется очередная заготовка. Далее весь цикл работы линии повторяется, причем при каждом повороте ротора 3 спутники 4 с деталями 5 перемещаются по кругу с позиции на позицию, механизмы подачи осуществ.- 0 ляют синхронную загрузку обрабатывающих станков 1 и устройства 2 спутниками 4, а во время обработки деталей станками на загрузочно-разгрузочном устройстве 2 производится смена заготовки на спутнике.

55

Формула изобретения

Автоматическая линия для обработки деталей в приспособлениях-спутниках, содержащая металлорежущие станки и загру- зочно-разгрузочное устройство с рабочими столами, равномерно расположенные вокруг транспортного ротора с радиально размещенными консолями, при этом каждый из столов имеет установочное приспособление для базирования приспособлений-спутников за соответствующие направляющие и зажимные элементы, отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, каждая консоль транспортного ротора снабжена механизмом подачи приспособлений спутников, выполненным в виде продольно размещенных Г-образных направляющих, и установленной параллельно им подвижной тяги с проточкой на конце, причем каждое установочное приспособление выполнено в виде расположенных с возможностью вертикального перемещения и стыковки с направляющими механизмов подачи аналогичных последним направляющих, составляющих одно целое с рейками, установленными параллельно последним, а также размещен

5

0

ных в корпусе приспособления неподвижных опор и вертикальных базирующих штырей, при этом направляющие и зажимные элементы каждого приспособления-спутника также выполнены в виде установленных вдоль и по обеим сторонам корпуса приспособления призматических планок, нижняя и боковые грани которых являются направляющими, размещенными с возможностью охвата Г-образными направляющими механизмов подачи и установочных приспособлений, и взаимодействия с неподвижными опорами последних, а верхняя грань планок расположена с возможностью взаимодействия с верхними гранями реек, причем на корпусе каждого приспособления-спутника выполнены базирующие отверстия, ответные базирующим штырям, и замок, установленный с возможностью взаимодействия с концами тяг и выполненный в виде вертикально размещенного в корпусе приспособления Т-образного паза, открытого сверху с возможностью вхождения в него конца тяги с проточкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки деталей | 1989 |

|

SU1712128A1 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Устройство для автоматической смены спутников на металлорежущем станке | 1986 |

|

SU1400851A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Устройство для смены,фиксации и зажима приспособлений-спутников | 1980 |

|

SU867604A1 |

| Приспособление - спутник для базирования и закрепления тонкостенной корпусной детали с пазом | 2021 |

|

RU2783244C1 |

| Металлорежущий станок | 1980 |

|

SU956240A2 |

| Автоматическая переналаживаемая линия | 1976 |

|

SU654395A1 |

| Автоматическая линия | 1989 |

|

SU1768371A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

Изобретение относится к станкостроению и может быть использовано в автоматических линиях спутникового типа. Цель изобретения - расширение технологических возможностей и повышение производительности за счет улучшения ориентации спутников и отсутствия необходимости ориентировать их в металлообрабатывающих станках линии в горизонтальной плоскости. Для этого автоматическая линия состоит из станков 1, загрузочно-разгрузочного устройства 2, установ.ченных в технологической последовательности вокруг транспортного ротора 3 с механизмами подачи приспособлений-спутников 4, размеш,енных на консолях 6, которые имеют направляюш,ие. Аналогичные направляющие имеют установочные приспособления 17 на рабочих столах станков и загрузочно-разгрузочного устройства 2, каждое из которых и.меет подобные направляющие, выполненные заодно с прижимами в виде Н-образных профилей, расположенных на приспособлениях 17 с возможностью вертикального перемещения и базирования установленных на них спутников 4 на опоры и базирующие штыри. 7 ил. « (Л

/

А-А

И

i vVwvT- V S v i

Si 20 f9 г025

Л i

фиг. 2

Вид В

Фиг.Ъ

23

ФигЛ ВидГ

ZJ

Фив. 5

Фиг. 6

| Автоматическая линия для обработки деталей | 1985 |

|

SU1289656A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1986-06-25—Подача