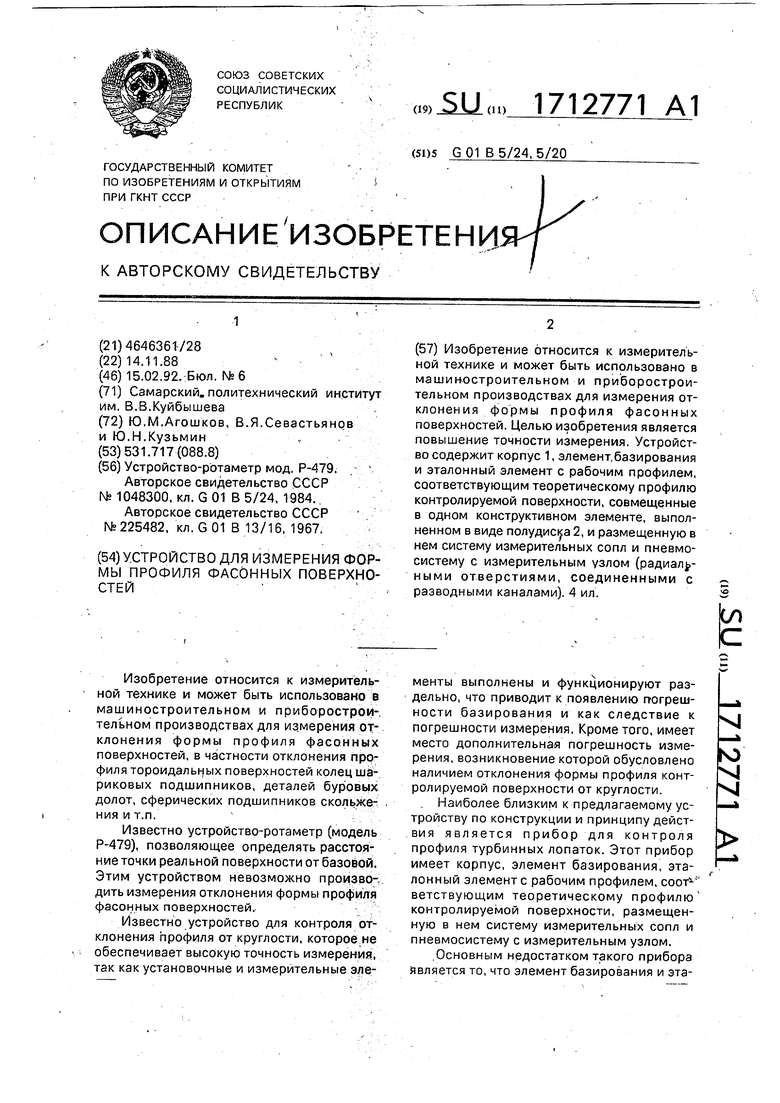

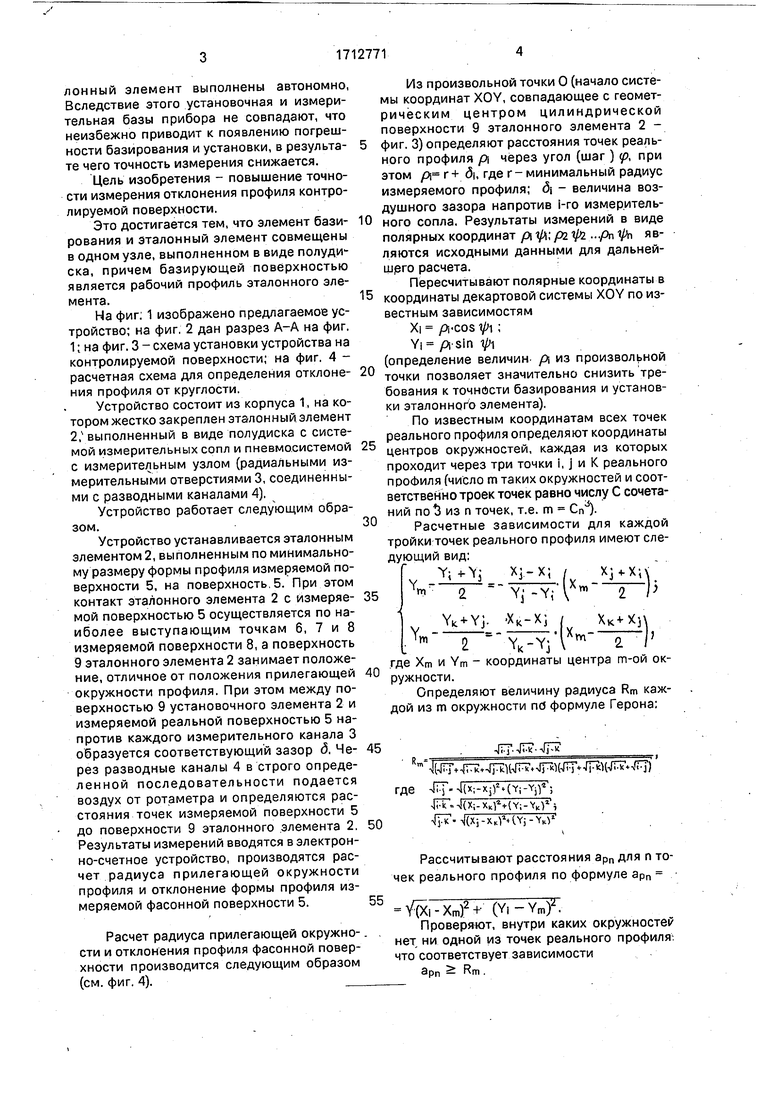

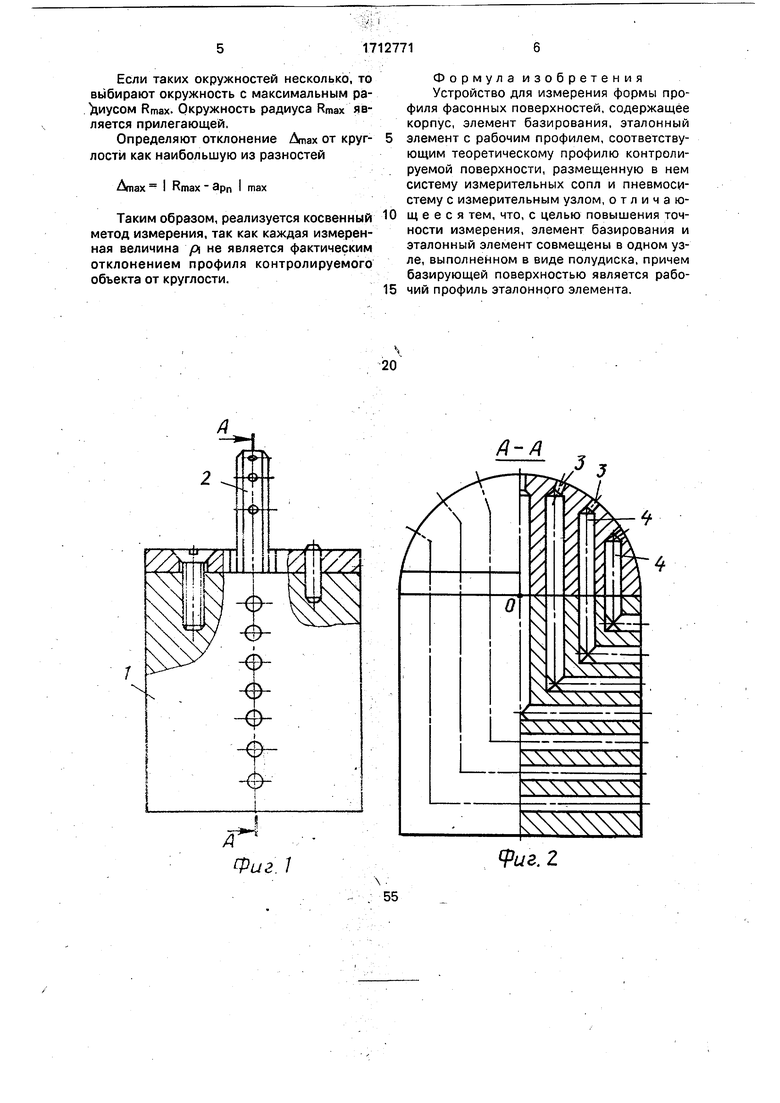

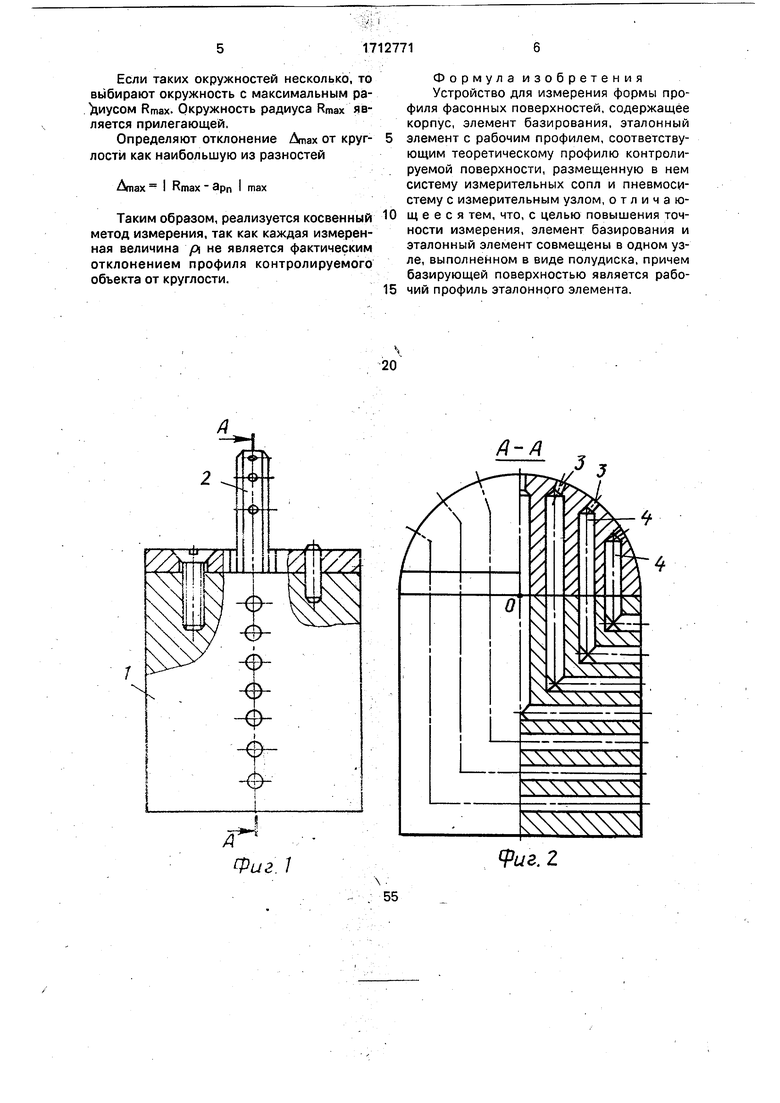

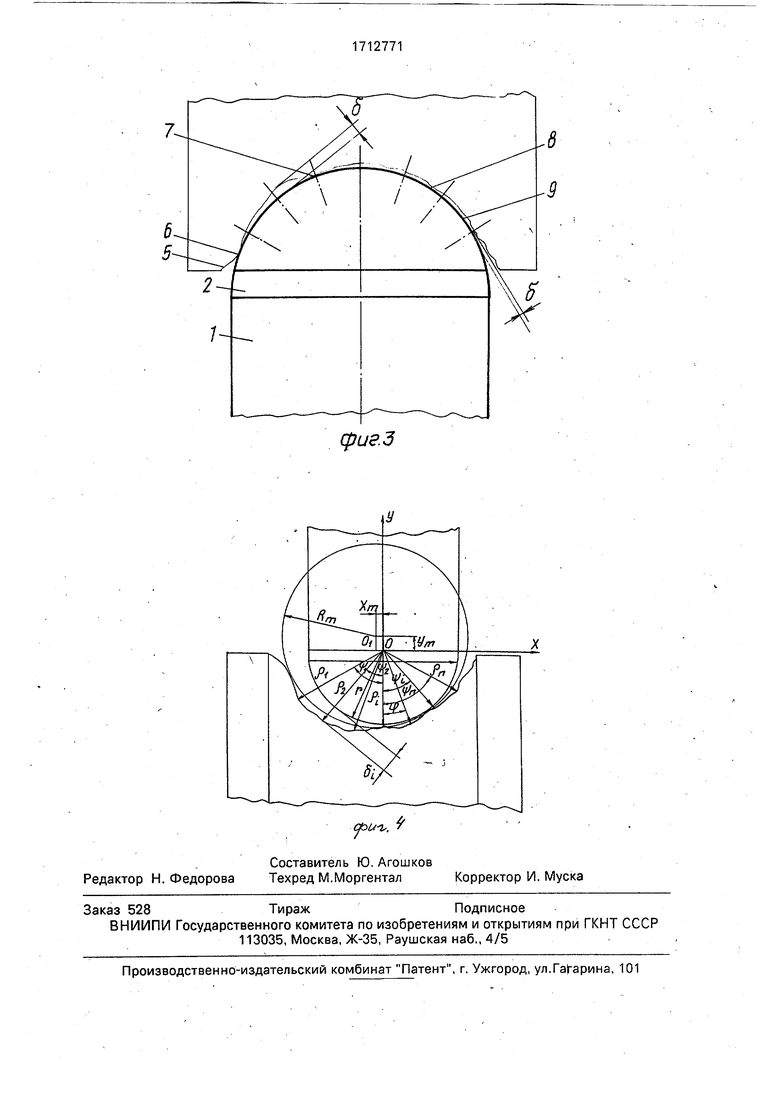

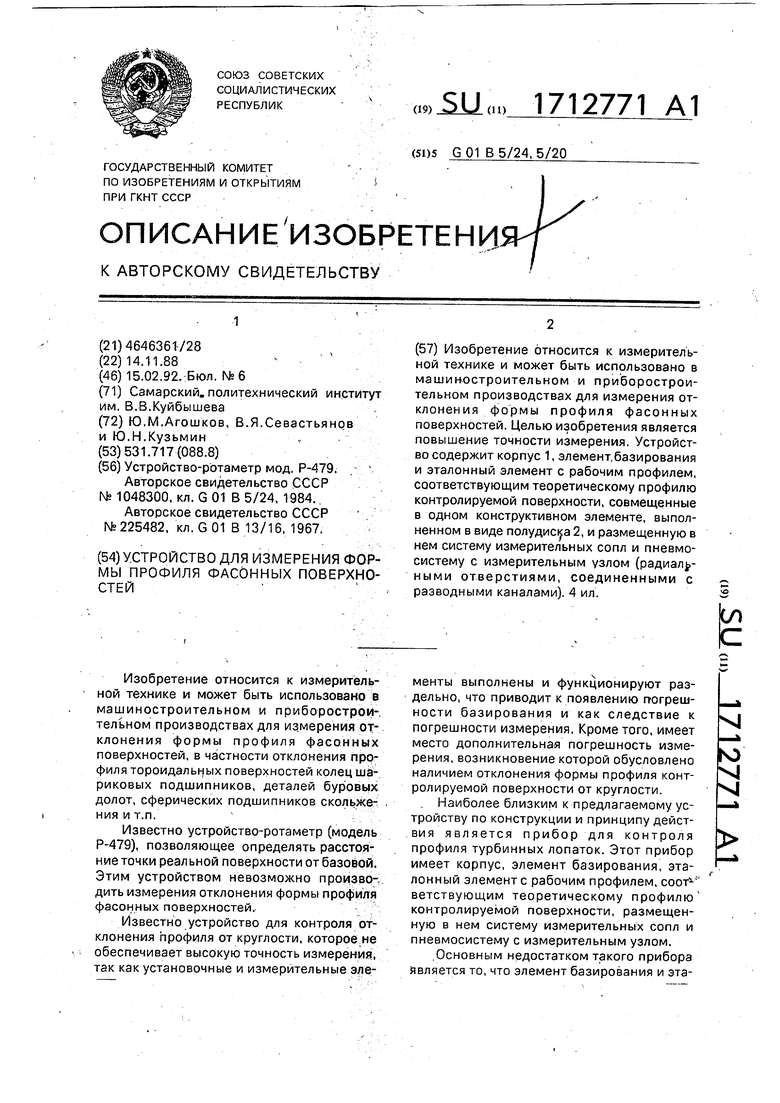

лонный элемент выполнены автономно, Вследствие этого установочная и измерительная базы прибора не совпадают, что неизбежно приводит к появлению погрешности базирования и установки, в результате чего точность измерения снижается. Цель изобретения - повышение точности измерения отклонения профиля контролируемой поверхности. Это достигается тем, что элемент базирования и эталонный элемент совмещены в одном узле, выполненном в виде полудиска, причем базирующей поверхностью является рабочий профиль эталонного элемента. На фиг; 1 изображено предлагаемое устройство; на фиг, 2 дан разрез А-А на фиг. 1 на фиг. 3 - схема установки устройства на контролируемой поверхности; на фиг. 4 расчетная схема для определения отклонения профиля от круглости. Устройство состоит из корпуса 1, на кото ром жестко закреплен эталонный элемент 2,выполненный в виде полудиска с системой измерительных сопл и пневмо.системой с измерительным узлом (радиальными измерительными отверстиями 3, соединенными с разводными каналами 4). Устройство работает следующим образом. Устройство устанавливается эталонным элементом 2, выполненным по минимальному размеру формы профиля измеряемой поверхности 5, на поверхность. 5. При этом контакт эталонного элемента 2 с измеряемой поверхностью 5 осуществляется по наиболее выступающим точкам 6, 7 и 8 измеряемой поверхности 8, а поверхность 9 эталонного элемента 2 занимает положение, отличное от положения прилегающей окружности профиля. При этом между поверхностью 9 установочного элемента 2 и измеряемой реальной поверхностью 5 напротив каждого измерительного канала 3 образуется соответствующий зазор д, Ч ерез разводные каналы 4 в строго определенной последовательности подается воздух от ротаметра и определяются расстояния точек измеряемой поверхности 5 до поверхности 9 эталонного элемента 2. Результаты измерений вводятся в электронно-счетное устройство, производятся расчет радиуса прилегающей окружности профиля и отклонение формы профиля измеряемой фасонной поверхности 5. Расчет радиуса прилегающей окружности и отклонения профиля фасонной поверхности производится следующим образом (см. фиг. 4). Из произвольной точки О (начало системы координат XOY, совпадающее с геометрическим центром цилиндрической поверхности 9 эталонного элемента 2 фиг. 3) определяют расстояния точек реального профиля /9| через угол (шаг ) р, при этом р г + б|, где г - минимальный радиус измеряемого профиля; д - величина воздушного зазора напротив i-ro измерительного сопла. Результаты измерений в виде полярных координат pit/i;/C)2i/5 ...рп V являются исходными данными для дальнейLupro расчета. Пересчитывают полярные координаты в координаты декартовой системы XOY по известным зависимостям Xi PI-COS Vi; Yi- /9i-sin Vi (определение величин из произвольной точки позволяет значительно снизить требования к точнйсти базирования и установки эталонного элемента). По известным координатам всех точек реального профиля определяют координаты центров окружностей, каждая из которых проходит через три точки i, j и К реального профиля (число m таких окружностей и соответственно троек точек равно числу С сочетаний по tJ из п точек, т.е. m Сп). Расчетные зависимости для каждой тройки:точек реального профиля имеют следующий вид: V; Vj 4-х; Т Y. + Yi. W где Хт и Ym координаты центра т-ой окружности. Определяют величину радиуса Rm каждой из m окружности пб формуле Герона: 4ШVlT H FkCi X JГкHJ П) где Щ- (X;-Xif(Yi-YJf; 4iT(X;-XKfH-(Y;-V)j HCXj-x MYj-VKF Рассчитывают расстояния арп для п точек реального профиля по формуле ар i-Xmf+- (Yi-Ym) Проверя ют, внутри каких окружносте нет, ни одной из точек реального профилячто соответствует зависимости Эрп Rm .

Если таких окружностей несколько, то выбирают окружность с максимальным ра);иусом Rmax. Окружность радиуса Rmax является прилегающей,

Определяют отклонение Ллах от круглостй как наибольшую из разностей

Лпах I Rmax Эрп I max

Таким образом, реализуется косвенный метод измерения, так как каждая измеренная величина /Oi не является фактическим отклонением профиля контролируемого объекта от круглости.

Формула изобретения Устройство для измерения формы профиля фасонных поверхностей, содержащее корпус, элемент базирования, эталонный элемент с рабочим профилем, соответствующим теоретическому профилю контролируемой поверхности, размещенную в нем систему измерительных сопл и пневмосистему с измерительным узлом, отличающееся тем, что, с целью повышения точности измерения, элемент базирования и эталонный элемент совмещены в одном узле, выполненном в виде полудиска, причем базирующей поверхностью является рабочий профиль эталонного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ПОПЕРЕЧНЫХ СЕЧЕНИЙ НА КРУГЛОМЕРАХ | 2016 |

|

RU2637368C1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ИЗДЕЛИЯ | 2003 |

|

RU2267088C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИУСА И ОТКЛОНЕНИЯ ФОРМЫ НЕЗАМКНУТОЙ ДУГИ ОКРУЖНОСТИ | 1992 |

|

RU2073828C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПОПЕРЕЧНОГО ПРОФИЛЯ ИЗДЕЛИЯ | 2003 |

|

RU2240496C1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТОЧНОСТИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА "ТЕЛО ВРАЩЕНИЯ" | 2011 |

|

RU2471145C1 |

| Устройство для измерения отклонений от круглости поверхностей изделий | 1983 |

|

SU1155841A1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТ ЦЕНТРА И РАДИУСА ЦИЛИНДРИЧЕСКИХ УЧАСТКОВ ДЕТАЛЕЙ | 2014 |

|

RU2581384C1 |

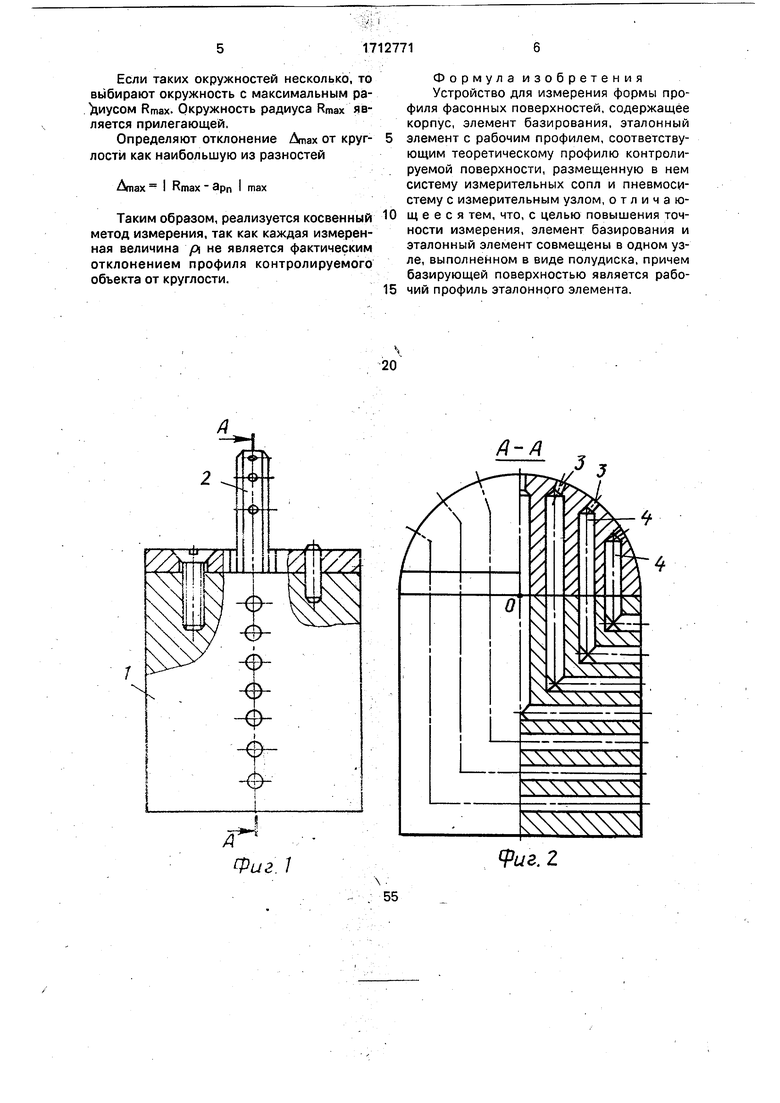

Изобретение относится к измерительной технике и может быть использовано в машиностроительном и приборостроительном производствах для измерения отклонения формы профиля фасонных поверхностей. Целью изобретения является повышение точности измерения. Устройство содержит корпус 1, элемент,базирования и эталонный элемент с рабочим профилем, соответствующим теоретическому профилю контролируемой поверхности, совмещенные в одном конструктивном элементе, выполненном в виде полудиска 2, и размещенную в нем систему измерительных сопл и пневмо- систему с измерительным узлом (радиал^.- ными отверстиями, соединенными с разводными каналами). 4 ил.слсИзобретение относится к измерительной технике и может быть использовано в машиностроительном и приборостроительном производствах для из.мерения отклонения формы профиля фасонных поверхностей, в частности отклонения профиля тороидальных поверхностей колец ща- риковых подшипников, деталей буртовых долот, сферических подшипников скольжения и т.п.Известно устройство-ротаметр (модель Р-479), позволяющее определять расстояние точки реальной поверхности от базовой. Этим устройством невозможно произво-. дить измерения отклонения формы профиля фасонных поверхностей.Известно устройство для контроля отклонения профиля от круглости, которое не обеспечивает высокую точность измерения, так как установочные и измерительные элементы выполнены и функционируют раздельно, что приводит к появлению погрешности базирования и как следствие к погрешности измерения. Кроме того, имеет место дополнительная погрешность измерения, возникновение которой обусловлено наличием отклонения формы профиля контролируемой поверхности от круглости.Наиболее близким к предлагаемому устройству по конструкции и принципу действия является прибор для контроля профиля турбинных лопаток. Этот прибор имеет корпус, элемент базирования, эталонный элементе рабочим профилем, соот^' ветствующим теоретическому профилю контролируемой поверхности, размещенную в нем систему измерительных сопл и пневмосистему с измерительным узлом..Основным недостатком такого прибора йвляется то, что элемент базирования и эта-ivj>&

Фиг. 1

.г

| Устройство-ротаметр мод | |||

| Запор для дверей крытых товарных вагонов | 1923 |

|

SU479A1 |

| Устройство для контроля отклонения профиля деталей от круглости | 1980 |

|

SU1048300A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1988-11-14—Подача