Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения - повышение качества отливок за счет регулирования теплоотвода.

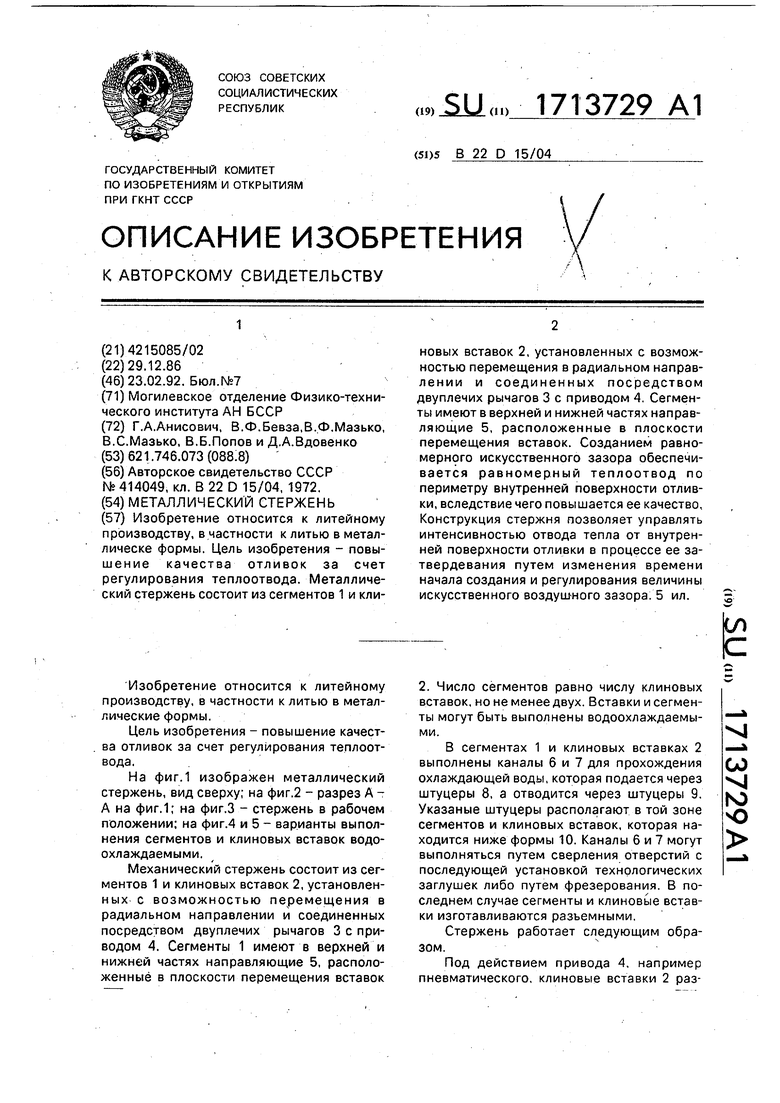

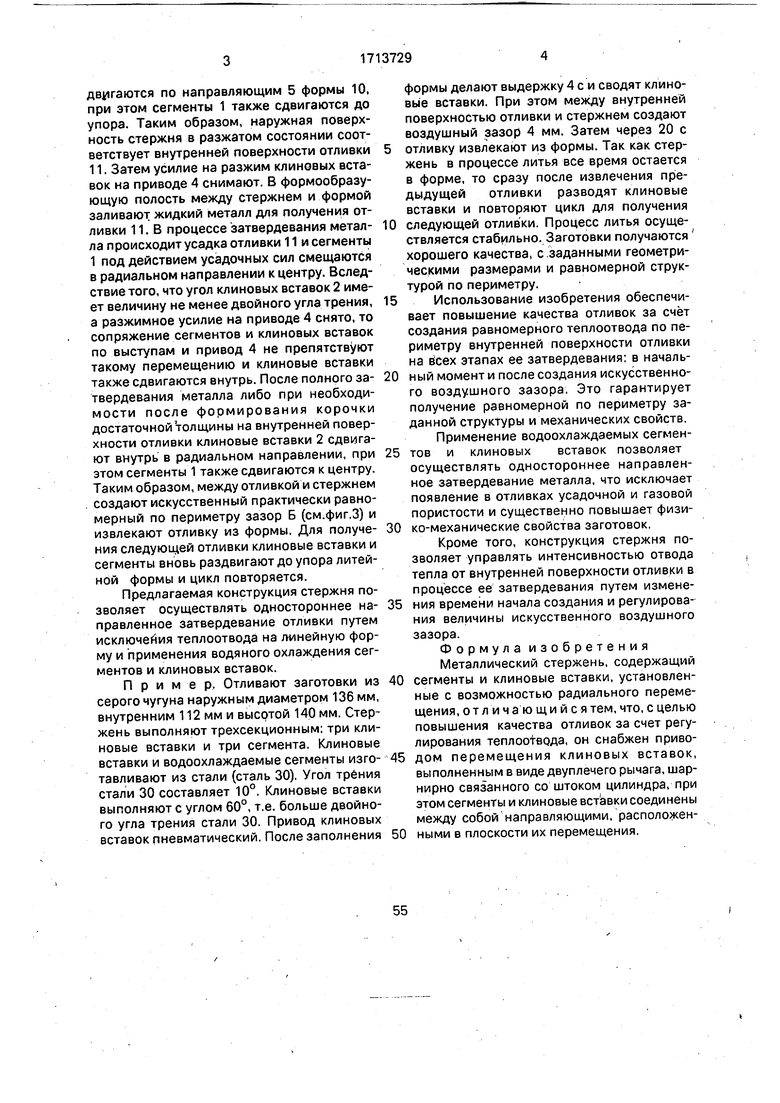

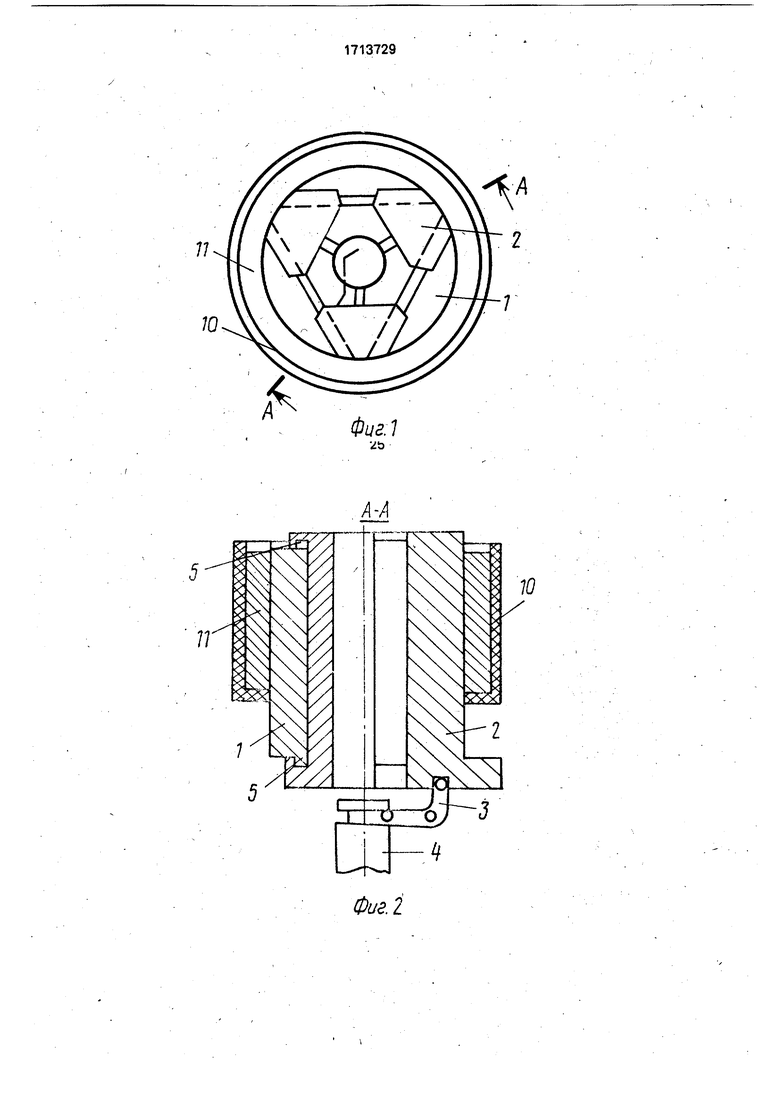

На фиг.1 изображен металлический стержень, вид сверху; на фиг.2 - разрез А А на фиг.1, на фиг.З - стержень в рабочем положении; на фиг.4 и 5 - варианты выполнения сегментов и клиновых вставок водоохлаждаемыми.

Механический стержень состоит из сегментов 1 и клиновых вставок 2, установленных с возможностью перемещения в радиальном направлении и соединенных посредством двуплечих рычагов 3 с приводом 4. Сегменты 1 имеют в верхней и нижней частях направляющие 5, расположенные в плоскости перемещения вставок

2. Число сегментов равно числу клиновых вставок, но не менее двух. Вставки и сегменты могут быть выполнены водоохлаждаемыми.

В сегментах 1 и клиновых вставках 2 выполнены каналы 6 и 7 для прохождения охлаждающей воды, которая подается через штуцеры 8, а отводится через штуцеры 9. Указаные штуцеры располагают в той зоне сегментов и клиновых вставок, которая находится ниже формы 10. Каналы 6 и 7 могут выполняться путем сверления отверстий с последующей установкой технологических заглушек либо путем фрезерования. В последнем случае сегменты и клиновь1е вставки изготавливаются разьемными.

Стержень работает следующим образом.

Под действием привода 4, например пневматического, клиновые вставки 2 раздвигаются по направляющим 5 формы 10, при этом сегменты 1 также сдвигаются до упора. Таким образом, наружная поверхность стержня в разжатом состоянии соответствует внутренней поверхности отливки 11. Затем усилие на разжим клиновых вставок на приводе 4 снимают. В формообразующую полость между стержнем и формой заливают жидкий металл для получения отливки 11. В процессе затвердевания металла происходит усадка отливки 11 и сегменты 1 под действием усадочных сил смещаются в радиальном направлении к центру. Вследствие того, что угол клиновых вставок 2 имеет величину не менее двойного угла трения, а разжимное усилие на приводе 4 снято, то сопряжение сегментов и клиновых вставок по выступам и привод 4 не препятствуют такому перемещению и клиновые вставки также сдвигаются внутрь. После полного затвердевания металла либо при необходимости после формирования корочки достаточной толщины на внутренней поверхности отливки клиновые вставки 2 сдвигают внутрь в радиальном направлении, при этом сегменты 1 также сдвигаются к центру. Таким образом, между отливкой и стержнем создают искусственный практически равномерный по периметру зазор Б (см;фиг.З) и извлекают отливку из формы. Для получения следующей отливки клиновые вставки и сегменты вновь раздвигают до упора литейной формы и цикл повторяется.

Предлагаемая конструкция стержня позволяет осуществлять одностороннее направленное затвердевание отливки путем исключейия теплоотвода на линейную форму и применения водяного охлаждения сегментов и клиновых вставок.

Пример. Отливают заготовки из серого чугуна наружным диаметром 136 мм, внутренним 112 мм и высотой 140 мм. Стержень выполняют трехсекционным: три клиновые вставки и три сегмента. Клиновые вставки и водоохлаждаемые сегменты изготавливают из стали (сталь 30). Угол трбния стали 30 составляет 10°. Клиновые вставки выполняют с углом 60°, т.е. больше двойного угла трения стали 30. Привод клиновых вставок пневматический. После заполнения

формы делают выдержку 4 с и сводят клиновые вставки. При этом между внутренней поверхностью отливки и стержнем создают воздушный зазор 4 мм. Затем через 20 с отливку извлеканэт из формы. Так как стержень в процессе литья все время остается в форме, то сразу после извлечения предыдущей отливки разводят клиновые вставки и повторяют цикл для получения следующей отливки. Процесс литья осуществляется стабильно. Заготовки получаются хорошего качества, с.заданными геометрическими размерами и равномерной структурой по периметру.

Использование изобретения обеспечивает повышение качества отливок за счёт создания равномерного теплоотвода по периметру внутренней поверхности отливки на всех этапах ее затвердевания: в начальный момент и после создания искусственного воздушного зазора. Это гарантирует получение равномерной по периметру заданной структуры и механических свойств.

Применение водоохлаждаемых сегментов и клиновых вставок позволяет осуществлять одностороннее направленное затвердевание металла, что исключает появление в отливках усадочной и газовой пористости и существенно повышает физико-механические свойства заготовок.

Кроме того, конструкция стержня позволяет управлять интенсивностью отвода тепла от внутренней поверхности отливки в процессе ее затвердевания путем изменения времени начала создания и регулирования величины искусственного воздушного зазора.

Формула изобретения

Металлический стержень, содержащий сегменты и клиновые вставки, установленные с возможностью радиального перемещения, отличаю щи и ся тем, что, с целью повышения качества отливок за счет регулирования теплоотвода, он снабжен приводом перемещения клиновых вставок, выполненным в виде двуплечего рычага, шарнирно связанного со штоком цилиндра, при этом сегменты и клиновые встЬвки соединены между собойнаправляющими, расположенными в плоскости их перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья чугунных полых заготовок | 1986 |

|

SU1764783A1 |

| Способ непрерывного литья полых чугунных заготовок и устройство для его осуществления | 1975 |

|

SU772011A1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU626883A1 |

| Способ непрерывного литья труб из серого чугуна | 1976 |

|

SU647058A1 |

| Кокиль для отливки колец с двухсторонней наружной и внутренней конусностью | 1982 |

|

SU1036442A1 |

| Способ изготовления отливок из отбеленного чугуна | 1989 |

|

SU1811976A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| Стержень для получения полых отливок | 1983 |

|

SU1082554A1 |

| Установка для изготовления армированных отливок | 1976 |

|

SU605684A1 |

| МЕТАЛЛИЧЕСКАЯ ОПОРА, МЕТАЛЛОКЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277029C2 |

Изобретение относится к литейному производству, в частности к литью в метал- лическе формы. Цель изобретения - повышение качества отливок за счет регулирования теплоотвода. Металлический стержень состоит из сегментов 1 и клиновых вставок 2, установленных с возможностью перемещения в радиальном направлении и соединенных посредством двуплечих рычагов 3 с приводом 4. Сегменты имеют в верхней и нижней частях направляющие 5, расположенные в плоскости перемещения вставок. Созданием равномерного искусственного зазора обеспечивается равномерный теплоотвод по периметру внутренней поверхности отливки, вследствие чего повышается ее качество. Конструкция стержня позволяет управлять интенсивностью отвода тепла от внутренней поверхности отливки в процессе ее затвердевания путем изменения времени начала создания и регулирования величины искусственного воздуш-ного зазора. 5 ил.

/

Фие. г

//

Раг. -3

Фиг.

Фаг.5

| ЛИТЕЙНЫЙ СТЕРЖЕНЬГ5Ы i i iЙПЯП ^i/8^nc'i|nsФиПД u-iiiii,;.. 1 Jo1Т | 1972 |

|

SU414049A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1986-12-29—Подача