Изобретение относится к обработке металлокерамических материалов резанием, в частности к способам формирования поверхностного слоя пористых металлокерамических спеченных материалов.

В настоящее время в машиностроении металлокерамические материалы, использующиеся в качестве самосмазывающихся подшипников скольжения, получили широкое применение при изготовлении антифрикционных вкладышей и втулок в транспортной и нефтяной промышленности. Заготовки получают методом порошковой металлургии, окончательные геометрические параметры изделий достигаются за счет чистовой механической обработки, соответственно при которой не удается обеспечить такие требуемые параметры качества поверхностного слоя металлокерамических спеченных материалов, как пористость поверхности и шероховатость.

Установлено [1], что механическая обработка пористых металлокерамических материалов сопровождается более существенными изменениями материала в поверхностном слое, чем при обработке литых материалов и сплавов. При воздействии кромки режущего инструмента на обрабатываемую поверхность пористых металлокерамических сплавов наблюдается существенная деформация поверхностного слоя, способствующая его уплотнению. Процесс обработки сопровождается интенсивным затягиванием пор и значительным снижением шероховатости поверхности. В результате снижения поверхностной пористости изделий не удается достичь требуемого уровня самосмазывания подшипников скольжения, что является причиной их повышенного износа и преждевременного выхода из строя.

С целью обеспечения качества поверхностного слоя металлокерамических материалов рекомендовано применять обработку свободным абразивом, к которой относятся такие варианты, как вибрационная, магнитно-абразивная и магнитные виды обработки, отделочно-зачистная, обработка свободным абразивом с применением уплотняющих его инерционных сил и финишная обработка деталей уплотненным потоком свободного абразива. Во всех перечисленных выше способах силовое воздействие абразива на обрабатываемую поверхность осуществляется за счет наложения гравитационного, электромагнитного полей и центробежных сил [2]. Также существуют различные варианты обработки связанным абразивом.

Тем не менее данные способы обработки не позволяют получить поверхность, отвечающую одновременно всем техническим требованиям к поверхности металлокерамических сплавов. Применение свободного абразива способствует шаржированию устьев пор на сформированной поверхности, а также связано со сложностью контроля границ обрабатываемой зоны. Резание связанным абразивом также способствует снижению поверхностной пористости и снижению шероховатости ниже допустимого уровня.

Наиболее близкими методами по своему содержанию с предлагаемым для повышения эффективности чистовой обработки являются методы механической обработки с использованием электрических и магнитных воздействий [Л3]. Таким образом, для обработки металлокерамических материалов в качестве прототипа выбран метод с введением электрического тока в зону резания [3]. Режим обработки с введением электрического тока определяется плотностью тока, представляющей собой отношение силы тока к площади срезаемого слоя.

Техническим результатом заявляемого метода обработки является улучшение обрабатываемости металлопорошковых сплавов, что достигается снятием основной части припуска за счет механической обработки, после которой поверхность подвергают воздействию химически активного раствора, поступающего в зону резания через шланг из емкости-активатора, с пропусканием через него электрического тока.

Отличие предлагаемого способа от прототипа состоит в использовании при обработке поверхностного электрического заряжения зоны резания [4] посредством подачи в зону резания химически активного раствора и, таким образом, создаются все условия для электрохимической обработки. Активация проводится малыми электрическими токами. Этот ток требуется для поддержания заданного электродного потенциала, который является главной характеристикой режима электрохимической активации. Зона резания, омываемая потоком химически активного раствора, поляризуется относительно введенного в струю дополнительного электрода. Данный метод характеризуется тем, что для него используются поверхностные химические, электрохимические и физико-химические эффекты.

Изменяя полярность и величину приложенного к зоне резания потенциала, можно влиять на адсорбционные процессы и прочность поверхностного слоя [4].

Данный вид активации может, в зависимости от условий применения, проводиться как в катодной, так и в анодной области.

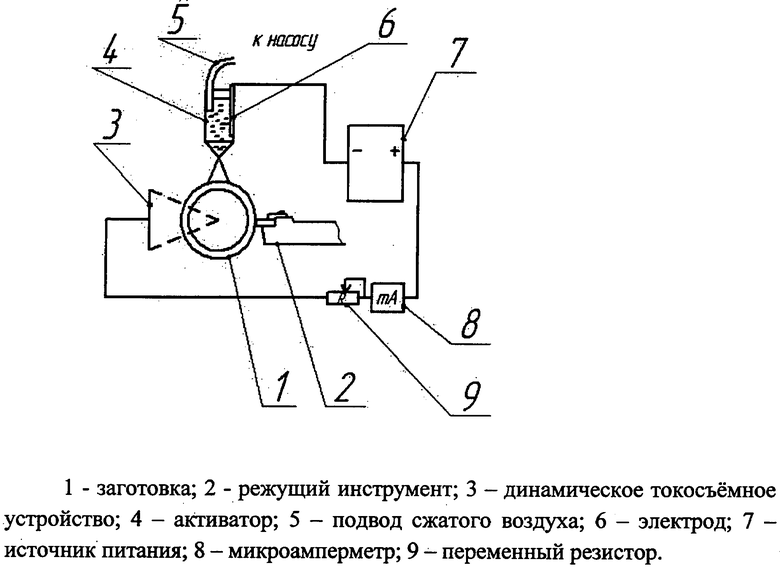

Предлагаемое изобретение иллюстрируется принципиальной схемой, на которой представлена обрабатываемая заготовка (1); контактирующий с ней режущий инструмент (2); динамическое токосъемное устройство (3), позволяющее осуществлять подвод электрического тока к обрабатываемой детали без участия в электрической цепи режущего инструмента; активатор (4), представляющий емкость с электродом (6), которая заполняется химически активным раствором; устройство подвода сжатого воздуха (5) для регулировки подачи СОТС; источник питания (7); микроамперметр (8) и переменный резистор (9).

Принцип работы установки заключается в удалении основной части припуска за счет механической обработки, при которой полученная поверхность из-под резца подвергается воздействию химически активного раствора, поступающего из емкости в зону резания, с пропусканием электрического тока. При этом электрическая цепь замыкается через струю раствора, контактирующую с обрабатываемой поверхностью. В качестве анода в данной схеме служит динамическое токосъемное устройство, катодом является электрод, расположенный в активаторе-емкости, наполненной раствором. Таким образом, протекает процесс резания и последующего травления механически обработанной поверхности с целью удаления тонкого слоя металла, способствующего закупориванию пор у поверхности. Химический реактив, подаваемый в зону резания для повышения интенсивности процесса очистки затянутых пор, ускоряет травление поверхности. Состав его выбирается в зависимости от марки и состава обрабатываемого материала. Так, например, при обработке материалов на основе пористого бронзографита целесообразно использовать водный раствор сульфата меди (II).

Скорость процесса очистки пор и достижение требуемой шероховатости поверхности также регулируется изменением величины силы тока в цепи, напряжением. Рекомендуемые режимы электрохимической обработки: напряжение до 28 В, сила тока до 2,4 А.

Источники информации

1. Артамонов А.Я., Кононенко В.И., Болыпеченко А.Т. Механическая обработка пористых металлокерамических материалов. К.,УкрНИИНТИ, 1968, с.2-14.

2. Машенцев А.А. Повышение эффективности финишной обработки деталей из порошковых материалов уплотненными мелкодисперсными средами. Диссертация на соискание степени кандидата технических наук. Пенза, 2007, с.5-11.

3. Подураев В.Н. Резание труднообрабатываемых материалов. М.: Высшая школа, 1974. С.469-470 (прототип).

4. Латышев В.Н. Повышение эффективности СОЖ. М.: Машиностроение, 1985. С.59.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2281848C2 |

| Устройство для электрохимико-абразивной обработки металлов | 1980 |

|

SU887110A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ, ДИЭЛЕКТРИЧЕСКИХ И ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2074053C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2288300C2 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| Способ обработки металлов и сплавов | 1982 |

|

SU1027007A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

Изобретение относится к обработке металлокерамических материалов резанием, в частности к формированию поверхностного слоя пористых металлокерамических спеченных материалов, которые могут быть использованы при производстве деталей из антифрикционных материалов, которые применяются в качестве самосмазывающихся подшипников скольжения для установки в спидометрах, распределителях зажигания, стартерах, стеклоочистителях, стеклоподъемниках автомобилей и тракторов, глубинных насосах, бытовой технике. Способ обработки включает удаление основной части припуска детали механической обработкой, после чего поверхность подвергают воздействию химически активного раствора, поступающего в зону резания из емкости-активатора, наполненного раствором, с пропусканием через него электрического тока с напряжением до 28 В и силой тока до 2,4 А с обеспечением процесса электрохимического травления. В результате обработки улучшается обрабатываемость металлокерамических сплавов. 1 ил.

Способ обработки металлокерамических сплавов, включающий удаление основной части припуска детали механической обработкой, после которой поверхность подвергают воздействию химически активного раствора, поступающего в зону резания из емкости-активатора, наполненного раствором, с пропусканием через него электрического тока, отличающийся тем, что на поверхность воздействуют химически активным раствором, через который пропускают электрический ток с напряжением до 28 В и силой тока до 2,4 А с обеспечением процесса электрохимического травления.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU389888A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2009 |

|

RU2426628C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ПОРИСТЫХ ИЗДЕЛИИ | 0 |

|

SU240251A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАТИРОВАНИЯ ВАЛКОВ | 2001 |

|

RU2196666C1 |

| Способ определения максимального главного нормального напряжения в закладочном массиве | 1982 |

|

SU1051275A1 |

Авторы

Даты

2014-06-10—Публикация

2012-11-16—Подача