Изобретение относится к производству и переработке химического волокна, а именно к устройствам для непрерывного процесса нарабатывания текстильных паковок путем фрикционной намотки.

Цель изобретения - уменьшение габаритов устройства.

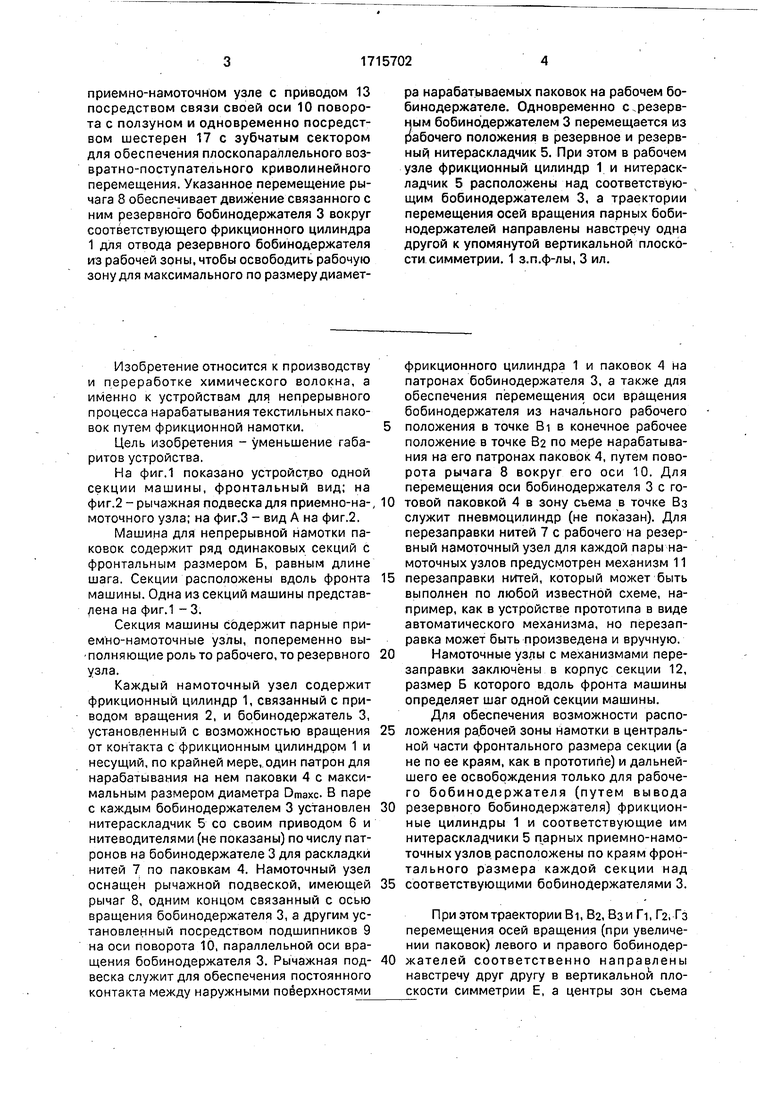

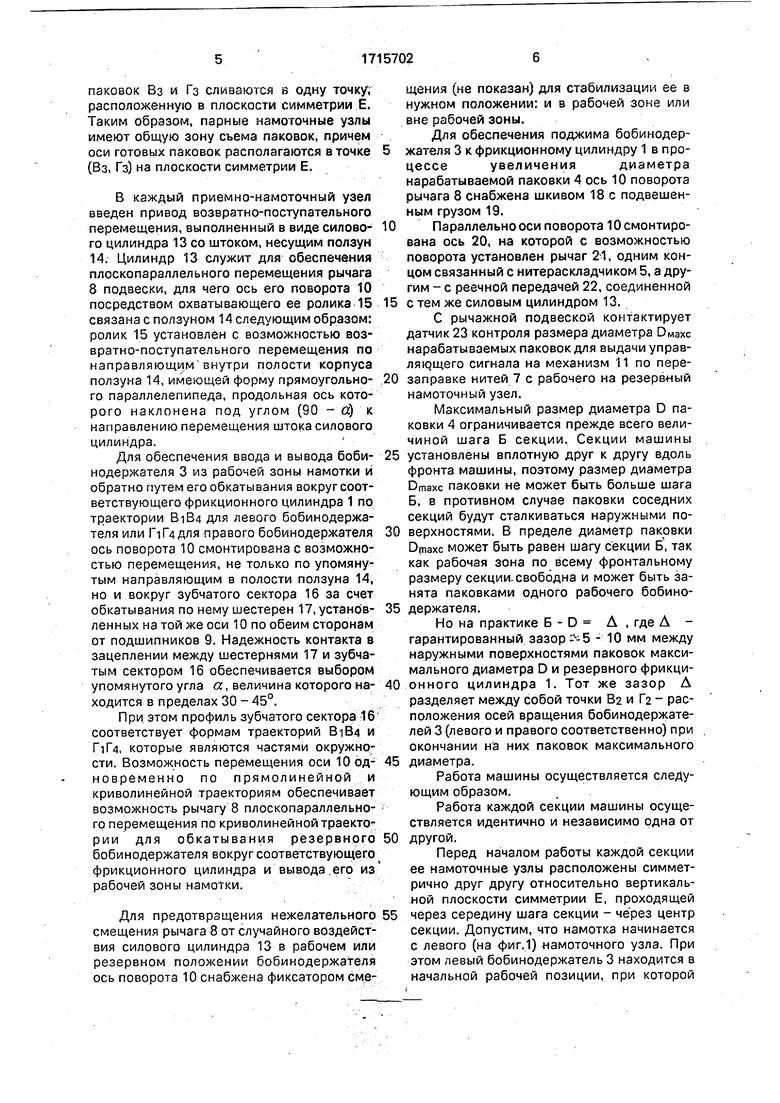

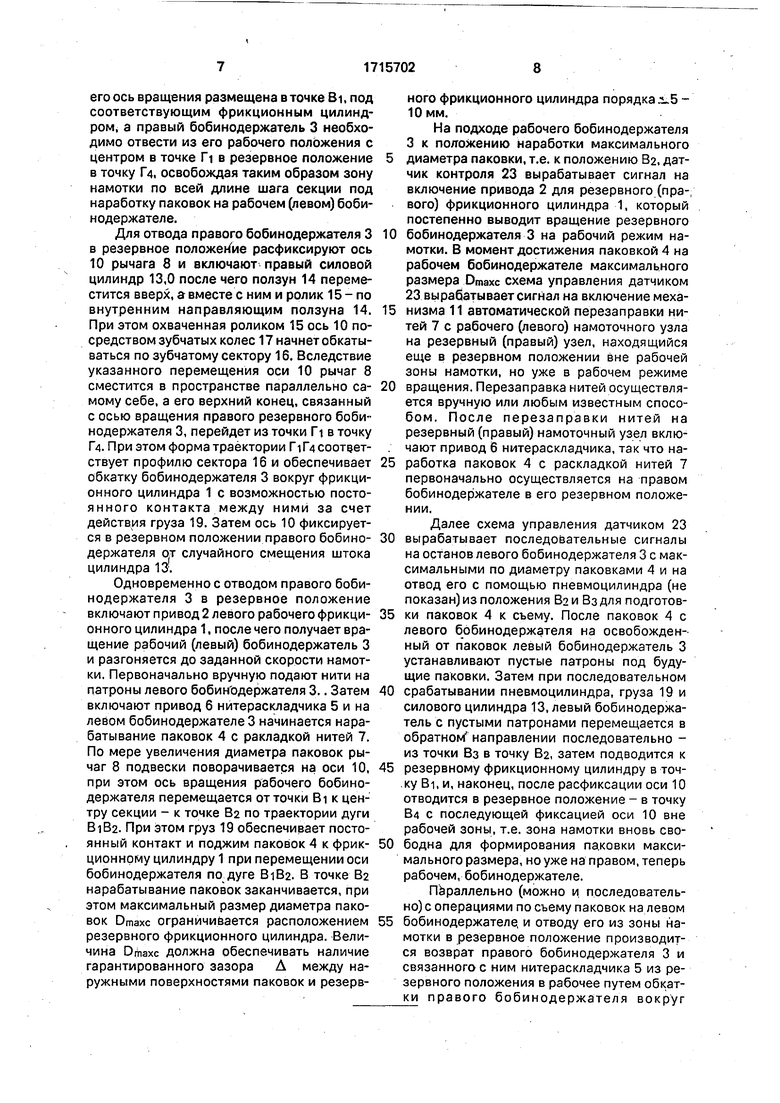

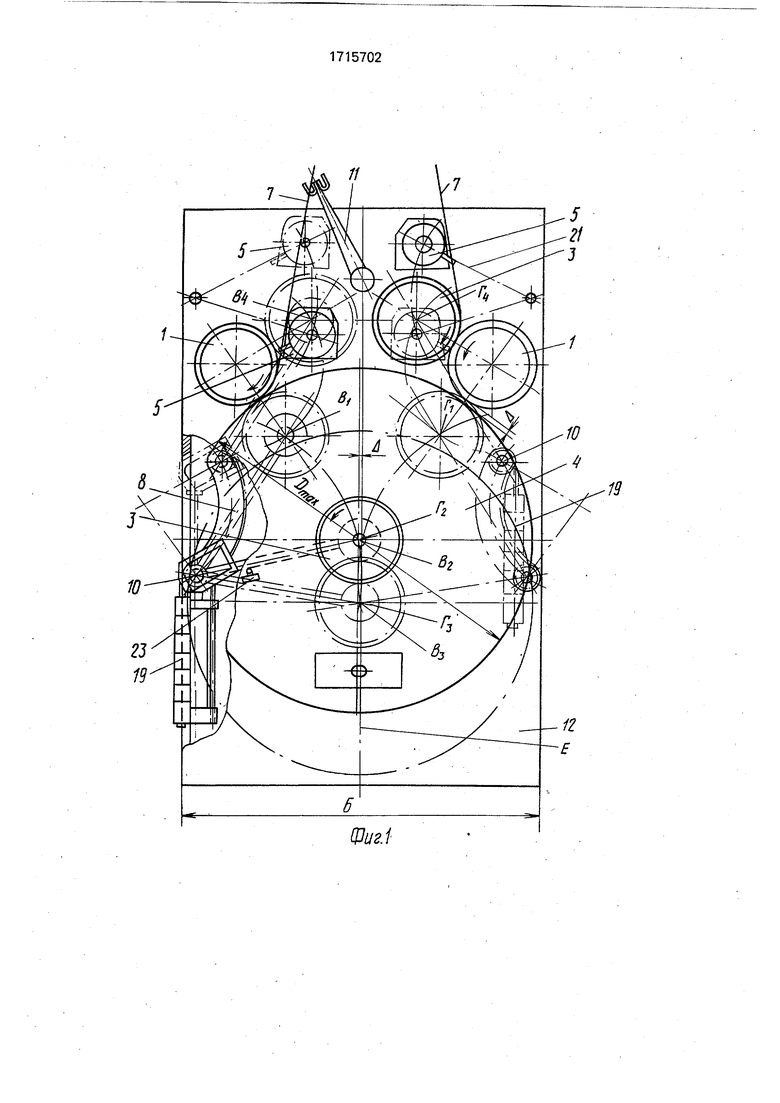

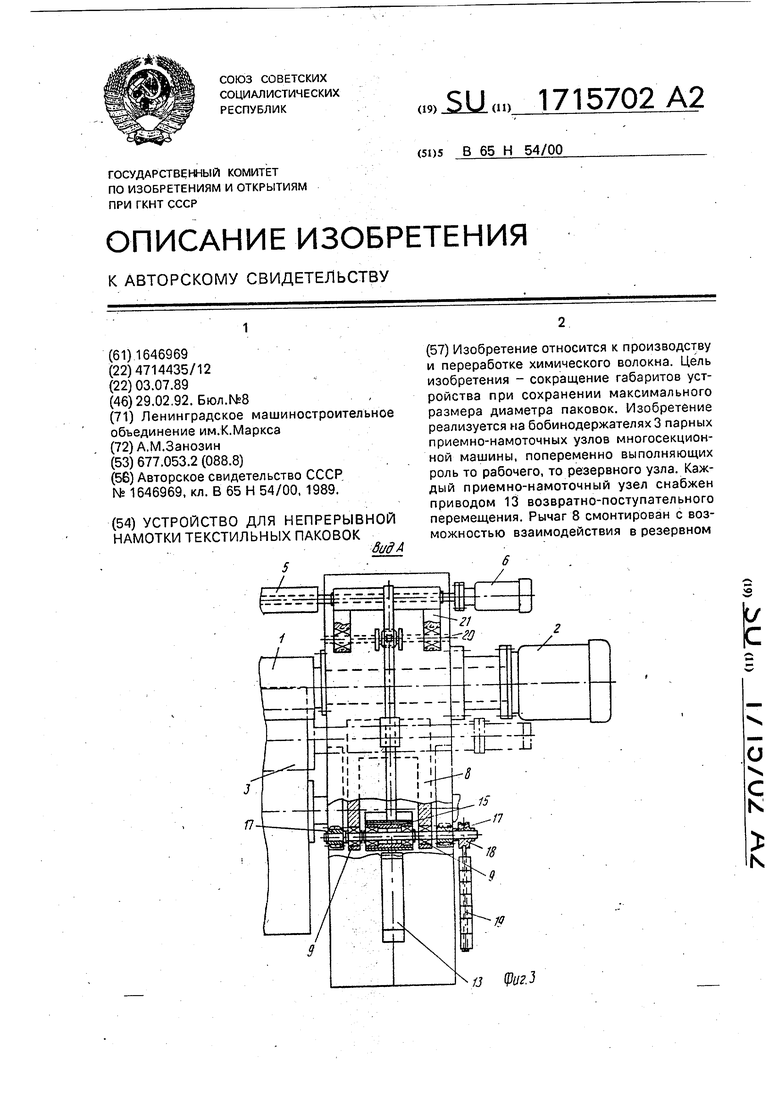

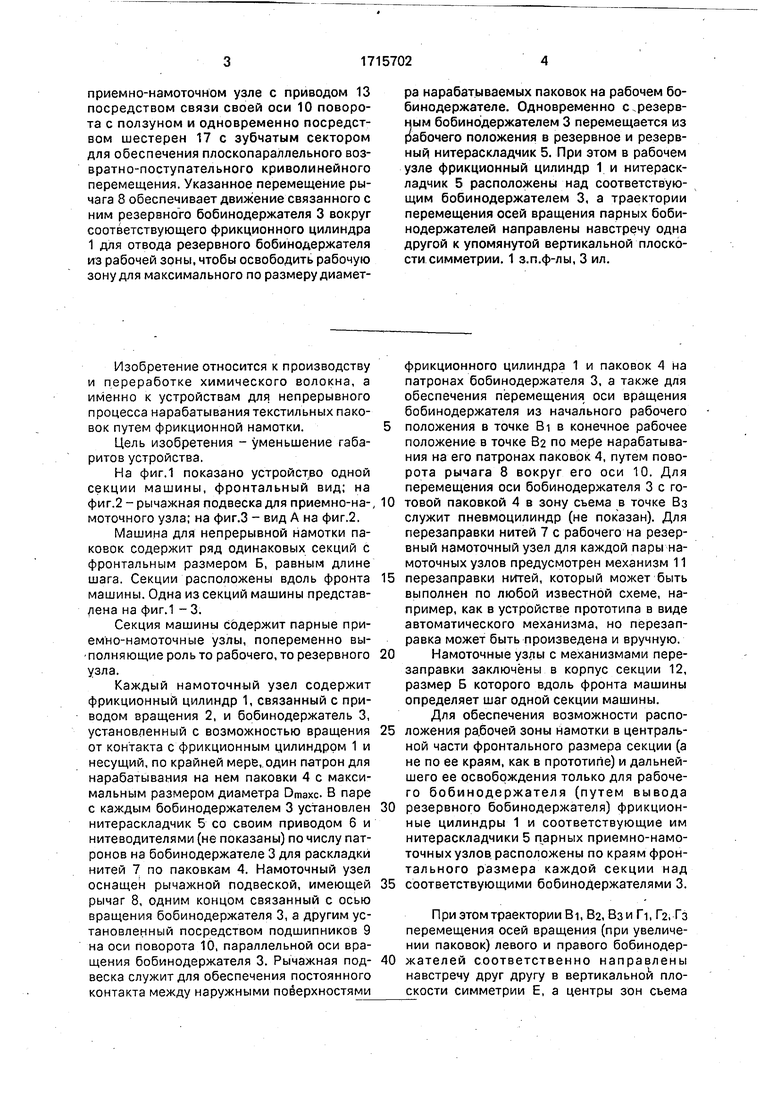

На фиг.1 показано устройство одной секции машины, фронтальный вид; на фиг.2 -рычажная подвеска для приемно-намоточного узла; на фиг.З - вид А на фиг.2.

Машина для непрерывной йамотки паковок содержит ряд одинаковых секций с фронтальным размером Б, равным длине шага. Секции расположены вдоль фронта машины. Одна из секций машины представлена на фиг.1 -3.

Секция машины содержит парные при- емно-намоточные узлы, попеременно вы- полняющие роль то рабочего, то резервного узла.

Каждый намоточный узел содержит фрикционный цилиндр 1, связанный с приводом вращения 2, и бобинодержатель 3, установленный с возможностью вращения от контакта с фрикционным цилиндром 1 и несущий, по крайней мере,, один патрон для нарабатывания на нем паковки 4 с максимальным размером диаметра Dmaxc. В паре с каждым бобинодержателем 3 установлен нитераскладчик 5 со своим приводом 6 и нитеводителями (не показаны) по числу патронов на бобинодержателе 3 для раскладки нитей 7 по паковкам 4. Намоточный узел оснащен рычажной подвеской, имеющей рычаг 8, одним концом связанный с осью вращения бобинодержателя 3, а другим установленный посредством подшипников 9 на оси поворота 10, параллельной оси вращения бобинодержателя 3. Рычажная под- веска служит для обеспечения постоянного контакта между наружными поверхностями

фрикционного цилиндра 1 и паковок А На патронах бобинодержателя 3, а также для обеспечения перемещения оси вращения бобинодержателя из начального рабочего положения в точке Bi в конечное рабочее положение в точке В2 по мере нарабатывания на его патронах паковок 4, путем поворота рычага 8 вокруг его оси 10. Для перемещения оси бобинодержателя 3 с готовой паковкой 4 в зону съема в точке Вз служит пневмоцилиндр (не показан). Для перезаправки нитей 7 с рабочего на резервный намоточный узел для каждой пары намоточных узлов предусмотрен механизм 11 перезаправки нитей, который может быть выполнен по любой известной схеме, например, как в устройстве прототипа в виде автоматического механизма, но перезаправка может быть произведена и вручную.

Намоточные узлы с механизмами перезаправки заключёны в корпус секции 12, размер Б которого вдоль фронта машины определяет шаг одной секции машины.

Для обеспечения возможности расположения ра.бочей зоны йамотки в центральной части фронтального размера секции (а не по ее краям, как в прототипе) и дальнейшего ее освобождения только для рабочего бобинодержателя (путем вывода резервного бобинодержателя) фрикционные цилиндры 1 и соответствующие им нитераскладчики 5 парных приемно-намо- точных узлов расположены по краям фронтального размера каждой секции над соответствующими бобинодержателями 3.

При этом траектории В 1,82, Взи П, Г2, Гз перемещения осей вращения (при увеличении паковок) левого и правого бобинодер- жателей соответственно направлены навстречу друг другу в вертикальной плоскости симметрии Е, а центры зон съема

паковок Вз и Гз сливаются в одну точкуг расположенную в плоскости симметрии Е. Таким образом, парные намоточные узлы имеют общую зону съема паковок, причем оси готовых паковок располагаются в точке (Вз, Гз) на плоскости симметрии Е.

В каждый приемно-намоточный узел введен привод возвратно-поступательного перемещения, выполненный в виде силово- го цилиндра 13 со штоком, несущим ползун 14. Цилиндр 13 служит для обеспечения плоскопараллельного перемещения рычага 8 подвески, для чего ось его поворота 10 посредством охватывающего ее ролика 15 связана с ползуном 14 следующим образом: ролик 15 установлен с возможностью возвратно-поступательного перемещения по направляющим4 внутри полости корпуса ползуна 14, имеющей форму прямоугольно- го параллелепипеда, продольная ось которого наклонена под углом (90 - а) к направлению перемещения штока силового цилиндра.

Для обеспечения ввода и вывода боби- нодержателя 3 из рабочей зоны намотки и обратно путем его обкатывания вокруг соответствующего фрикционного цилиндра 1 по траектории В184 для левого бобинодержателя или ПГд для правого бобинодержателя ось поворота 10 смонтирована с возможностью перемещения, не только по упомянутым направляющим в полости ползуна 14, но и вокруг зубчатого сектора 16 за счет обкатывания по нему шестерен 17, установ- ленных на той же оси 10 по обеим сторонам от подшипников 9. Надежность контакта в зацеплении между шестернями 17 и зубчатым сектором 16 обеспечивается выбором упомянутого угла а, величина которого на- ходится в пределах 30 - 45°.

При этом профиль зубчатого сектора 16 соответствует формам траекторий ВчЕЦ и ПГз, которые являются частями окружности. Возможность перемещения оси 10 од- повременно по прямолинейной и криволинейной траекториям обеспечивает возможность рычагу 8 плоскопараллельно- го перемещения по криволинейной траектории для обкатывания резервного бобинодержателя вокруг соответствующего фрикционного цилиндра и вывода.его из рабочей зоны намотки.

Для предотвращения нежелательного смещения рычага 8 от случайного воздействия силового цилиндра 13 в рабочем или резервном положении бобинодержателя ось поворота 10 снабжена фиксатором смещения (не показан) для стабилизации ее в нужном положении: и в рабочей зоне или вне рабочей зоны.

Для обеспечения поджима бобинодержателя 3 к фрикционному цилиндру 1 в процессеувеличениядиаметранарабатываемой паковки 4 ось 10 поворота рычага 8 снабжена шкивом 18с подвешенным грузом 19.

Параллельно оси поворота 10 смонтирована ось 20, на которой с возможностью поворота установлен рычаг 2-1, одним концом связанный с нитераскладчиком 5, а другим - с реечной передачей 22, соединенной с тем же силовым цилиндром 13.

С рычажной подвеской контактирует датчик 23 контроля размера диаметра Омахе нарабатываемых паковок для выдачи управ- ляю.щего сигнала на механизм 11 по перезаправке нитей 7 с рабочего на резервный намоточный узел.

Максимальный размер диаметра D паковки 4 ограничивается прежде всего величиной шага Б секции. Секции машины установлены вплотную друг к другу вдоль фронта машины, поэтому размер диаметра Dmaxc паковки не может быть больше шага Б, в противном случае паковки соседних секций будут сталкиваться наружными поверхностями. В пределе диаметр паковки Dmaxc может быть равен шагу секции Б, так как рабочая зона по всему фронтальному размеру секции, свободна и может быть занята паковками одного рабочего бобинодержателя.

Но на практике Б - D Л , где Л - гарантированный зазор --5 - 10 мм между наружными поверхностями паковок максимального диаметра D и резервного фрикционного цилиндра 1. Тот же зазор Д разделяет между собой точки В2 и Г2 - расположения осей вращения бобинодержате- лей 3 (левого и правого соответственно) при окончании на них паковок максимального диаметра.

Работа машины осуществляется следующим образом.

Работа каждой секции машины осуществляется идентично и независимо одна от другой.

Перед началом работы каждой секции ее намоточные узлы расположены симметрично друг другу относительно вертикальной плоскости симметрии Е, проходящей через середину шага секции - через центр секции. Допустим, что намотка начинается с левого (на фиг.1) «амоточного узла. При этом левый бобинодержатель 3 находится в начальной рабочей позиции, при которой

его ось вращения размещена в точке Bi, под соответствующим фрикционным цилиндром, а правый бобинодержатель 3 необходимо отвести из его рабочего положения с центром в точке П в резервное положение в точку Г4, освобождая таким образом зону намотки по всей длине шага секции под наработку паковок на рабочем (левом) боби- нодержателе.

Для отвода правого бобинодержателя 3 в резервное положение расфиксируют ось 10 рычага 8 и включают правый силовой цилиндр 13,0 после чего ползун 14 переместится вверх, а вместе с ним и ролик 15 - по внутренним направляющим ползуна 14. При этом охваченная роликом 15 ось 10 посредством зубчатых колес 17 начнет обкатываться по зубчатому сектору 16. Вследствие указанного перемещения оси 10 рычаг 8 сместится в пространстве параллельно са- мому себе, а его верхний конец, связанный с осью вращения правого резервного бобинодержателя 3, перейдет из точки П в точку Г4. При этом форма траектории ПГ4СОотеет- ствует профилю сектора 16 и обеспечивает обкатку бобинодержателя 3 вокруг фрикционного цилиндра 1 с возможностью постоянного контакта между ними за счет действия груза 19. Затем ось 10 фиксируется в резервном положении правого бобино- держателя от случайного смещения штока цилиндра 13.

Одновременно с отводом правого бобинодержателя 3 в резервное положение включают привод 2 левого рабочего фрикци- онного цилиндра 1, после чего получает вращение рабочий (левый) бобинодержатель 3 и разгоняется до заданной скорости намотки. Первоначально вручную подают нити на патроны левого бобин одержателя 3.. Затем включают привод 6 нйте рас кладчика 5 и на левом бобинодержателе 3 начинается нара- батывание паковок 4 с ракладкой нитей 7. По мере увеличения диаметра паковок рычаг 8 подвески поворачивается на оси 10, при этом ось вращения рабочего бобинодержателя перемещается отточки Bi к центру секции - к точке В2 по траектории дуги 6162. При этом груз 19 обеспечивает постоянный контакт и поджим паковок 4 к фрик- ционнрму цилиндру 1 при перемещении оси бобинодержателя ВчВ2. В точке В2 нарабатывание паковок заканчивается, при этом максимальный размер диаметра паковок Dmaxc ограничиЁается расположением резервного фрикционного цилиндра. Величина Dmaxc должна обеспечивать наличие гарантированного зазора А между наружными поверхностями паковок и резервного фрикционного цилиндра порядка .5 - 10 мм.

На подходе рабочего бобинодержателя 3 к положению наработки максимального диаметра паковки, т.е. к положению В2, датчик контроля 23 вырабатывает сигнал на включение привода 2 для резервного (правого) фрикционного цилиндра 1, который постепенно выводит вращение резервного бобинодержателя 3 на рабочий режим намотки. В момент достижения паковкой 4 на рабочем бобинодержателе максимального размера Dmaxc схема управления датчиком 23 вырабатывает сигнал на включение механизма 11 автоматической перезаправки нитей 7 с рабочего (левого) намоточного узла на резервный (правый) узел, находящийся еще в резервном положении вне рабочей зоны намотки, но уже в рабочем режиме вращения. Перезаправка нитей осуществляется вручную или любым известным способом. После перезаправки нитей на резервный (правый) намоточный узел включают привод 6 нитераскладчика, так что наработка паковок 4 с раскладкой нитей 7 первоначально осуществляется на правом бобинодержателе в его резервном положении.

Далее схема управления датчиком 23 вырабатывает последовательные сигналы на останов левого бобинодержателя 3 с максимальными по диаметру паковками 4 и на отвод его с помощью пневмоцилиндра (не показан) из положения В2и Вздля подготовки паковок 4 к съему. После паковок 4 с левого бобинодержателя на освобожденный от паковок левый бобинодержатель 3 устанавливают пустые патроны под будущие паковки. Затем при последовательном срабатывании пневмоцилиндра, груза 19 и силового цилиндра 13, левый бобинодержатель с пустыми патронами перемещается в обратном направлении последовательно - из точки Вз в точку В2, затем подводится к резервному фрикционному цилиндру в точ- ,ку Bi, и, наконец, после расфиксации оси 10 отводится в резервное положение - в точку В4 с последующей фиксацией оси 10 вне рабочей зоны, т.е. зона намотки вновь свободна для формирования паковки максимального размера, но уже на правом, теперь рабочем, бобинодержателе.

Параллельно (можно и. последовательно) с операциями по съему паковок на левом бобинодержателе, и отводу его из зоны намотки в резервное положение производится возврат правого бобинодержателя 3 и связанного с ним нитераскладчика 5 из резервного положения в рабочее путем обкатки правого бобинодержателя вокруг

соответствующего фрикционного цилиндра 1 в обратном направлении (по сравнению с направлением при операции отвода боби- нодержателя в резервное положение). Для осуществления операции возврата правого бобинодержателя 3 расфиксируют ось 10 правой подвески и включают правый силовой привод 13 в обратном (чем в случае отвода бобинодержателя в резервное положение) направлении.

Как и в предыдущем случае, шток привода 13 переместит ползун 14, на этот раз вниз (на фиг.2). При этом ролик 15 перемещается внутри ползуна и перемещаетесь 10 рычага 8 по траектории профиля сектора 16 посредством колес 17 также вниз. Другой конец рычага 8 подвески тянет за собой правый бобинодержатель 3 и связанный с ним нитераскладчик 5, обкатывая бобинодержатель 3 вокруг фрикционного цилиндра и не нарушая при этом контакт между ними. Не прекращается, следовательно, и вращение правого бобинодержателя и наработка паковок на нем. Ось вращения правого бобинодержателя при его обкатке вокруг пра- вого фрикционного цилиндра перемещается по круговой траектории из точки Г4 в точку П, после чего бобинодержатель и нитераскладчик займут рабочее положение, и ось 10 подвески фиксируется. Далее продолжается формирование пако- вок на правом бобинодержателе в его рабочем положении, когда ось вращения рабочего бобинодержателя по мере нараба- тывания паковок перемещается под деист- вием рычажной подвески из точки П в точку Г2, где паковки достигают максимального диаметра Dmaxc и прекращается вращение правого бобинодержателя путем отключения привода 2 его фрикционного цилиндра. Точка прекращения наработки паковок на правом бобинодержателе Г2 отстоит от аналогичной точки В2 для левого бобинодержателя на величину, соизмеримую с зазором А -5 -10 мм между наружными поверхностями максимальных по диаметру паковок и резервного бобинодержателя, а точка Гз съёма готовых паковок совпадает с аналогичной точкой Вз для левого бобинодержателя, т.е. точка (ВзГз) - общий (для парных бобино- держателей 3) центр зоны съема готовых паковок, лежащий в плоскости, симметрии Е.- :

Затем цикл нарабатывания паковок повторяется путем попеременного ввода в ра- бочую зону одного из бобинодержателей и

отвода парного ему бобинодержателя в резервное положение.

Таким образом, благодаря введению дополнительных операций, осуществляемых в резервном узле (параллельно операциям в рабочем узле) по поводу бобинодержателя к фрикционному цилиндру и дальнейшему вводу его из рабочей зоны намотки, а также благодаря начальной обработке паковок вне рабочей зоны, обеспечивается освобождение всей рабочей зоны для намотки паковок на рабочем бобинодержателе, что, в свою оч.ередь, позволит нарабатывать паковки с максимально возможным диаметром в пределах фронтальной ширины секции, т.е., в конечном счете, нарабатывать паковки заданного диаметра в пределах минимального фронтального габарита секции и машины в целом. При этом предлагаемая машина позволит реализовать указанный способ благодаря предложенному взаимному расположению элементов в парных при- емно-намоточных узлах, а также вводу в каждый узел привода возвратно-поступательного перемещения, связанного с осью поворота рычага подвески бобинодержателя, что позволит осуществить операции по выводу резервного бобинодержателя тераскладчика из рабочей зоны и освобождению ее для рабочего бобинодержателя.

Экономический эффект данного технического решения состоит в более рациональном использовании производственной площади цеха намотки паковок, что позволит получать больше продукции с единицы площади.

Формула изобретения

1.Устройство для непрерывной намотки текстильных паковок по авт.св. № 1646969, отличающееся тем, что, с целью уменьшения габаритов устройства, бобинодержатель имеет средство для вывода и ввода его в рабочую зону и установлен с возможностью обкатывания вокруг фрикционного цилиндра, а ведущий элемент этого средства имеет привод возвратно-поступательного перемещения и кинематически связан с нитераскладчиком.

2.Устройство по п.1, о тличающее- с я тем, что средство для вывода и ввода бобинодержателя в рабочую зону включает связанные с его ведущим элементом и с осью поворота рычажной подвески ползун с направляющей для размещения оси подвески и дугообразный зубчатый сектор.

№0)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной намотки текстильных паковок | 1990 |

|

SU1784030A3 |

| Устройство для непрерывной намотки текстильных паковок | 1989 |

|

SU1646969A1 |

| СПОСОБ НАРАБОТКИ ПАКОВОК НА ПАРНЫЕ БОБИНОДЕРЖАТЕЛИ МНОГОСЕКЦИОННОЙ ТЕКСТИЛЬНОЙ МАШИНЫ | 1989 |

|

RU2011624C1 |

| Способ автоматической перезаправки нитей на приемно-намоточных машинах химического волокна | 1987 |

|

SU1454771A1 |

| Намоточная машина | 1981 |

|

SU988731A1 |

| Машина для получения вискозной комплексной нити | 1979 |

|

SU922192A1 |

| Устройство для перезаправки нити при смене бобин в намоточных машинах | 1982 |

|

SU1043090A1 |

| Устройство для замены паковок на машине для намотки длинномерного материала | 1979 |

|

SU950645A1 |

| Мотальная машина | 1990 |

|

SU1720976A1 |

| Автоматическая мотальная машина | 1988 |

|

SU1650548A1 |

Изобретение относится к производству и переработке химического волокна. Цель изобретения - сокращение габаритов устройства при сохранении максимального размера диаметра паковок. Изобретение реализуется на бобинодержателяхЗ парных приемно-намоточных узлов многосекционной машины, попеременно выполняющих роль то рабочего, то резервного узла. Каждый приемно-намоточный узел снабжен приводом 13 возвратно-поступательного перемещения. Рычаг 8 смонтирован с возможностью взаимодействия в резервном

20191 LI

21 20

| Устройство для непрерывной намотки текстильных паковок | 1989 |

|

SU1646969A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-03—Подача