Изобретение относится к оборудованию для прсизводства строительных материалов и может найти применение на заводах по выпуску керамических изделий, в частности строительного кирпича из отходов углеобогатительных фабрик и глины.

Цель изобретения - расширение технологических возможностей за счет улучшения качественной переработки исходных материалов.

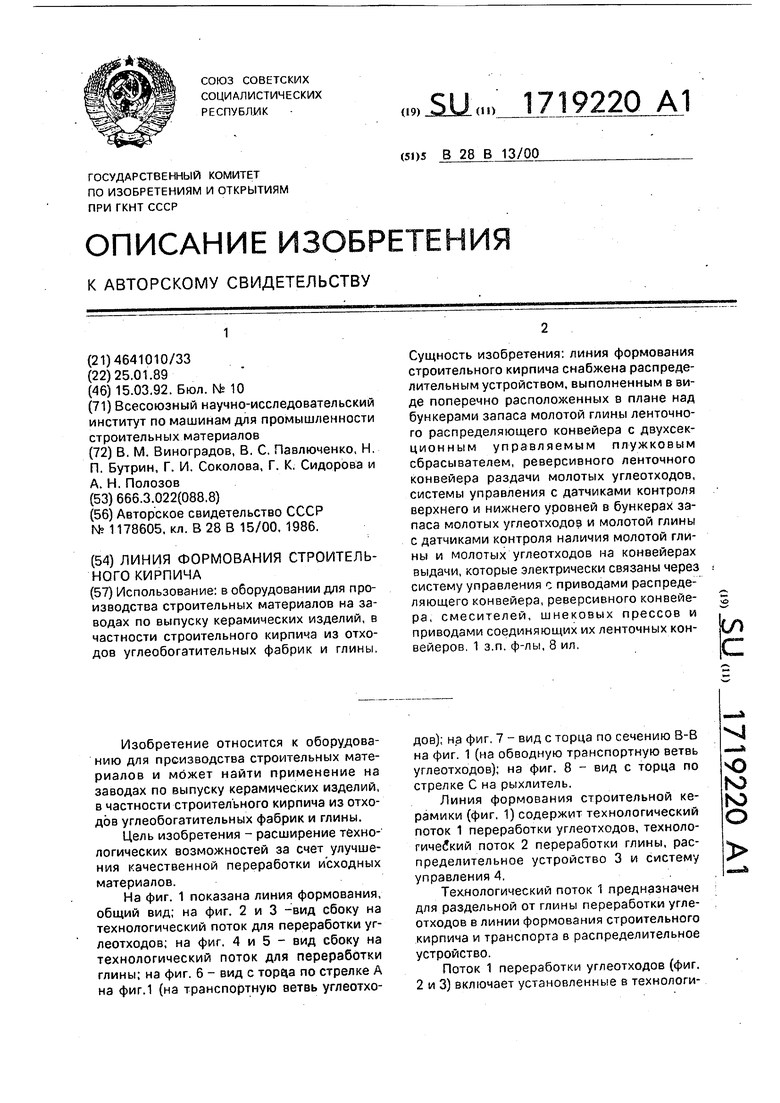

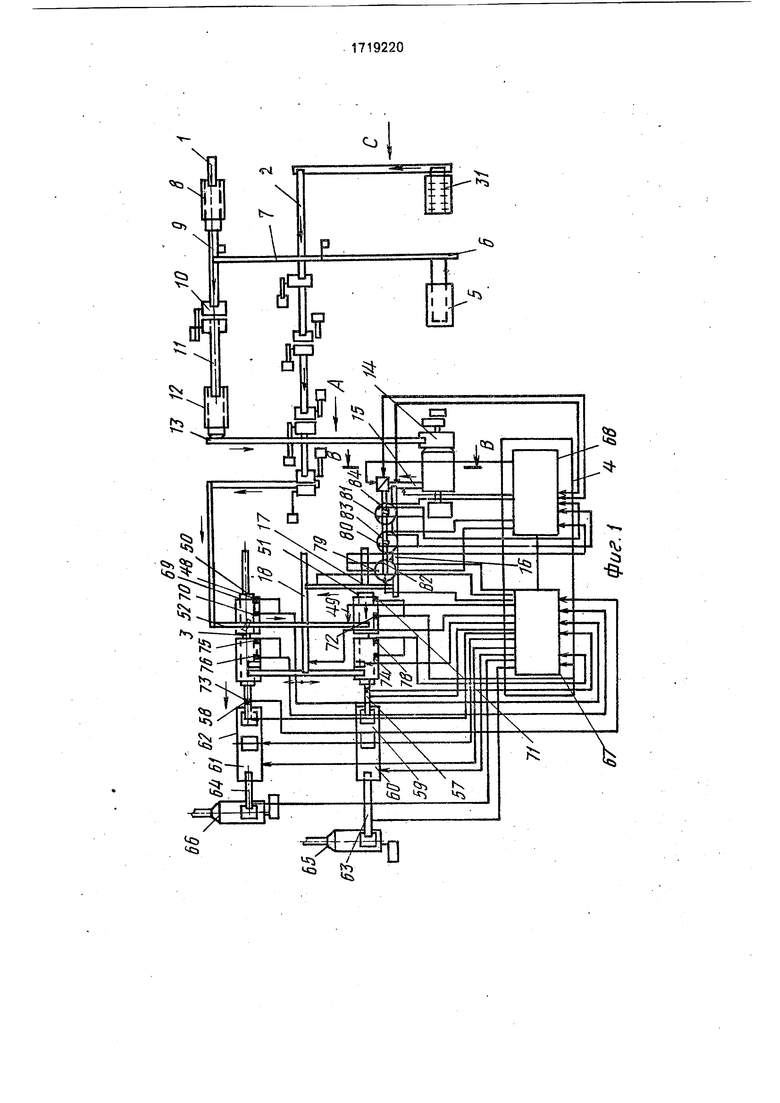

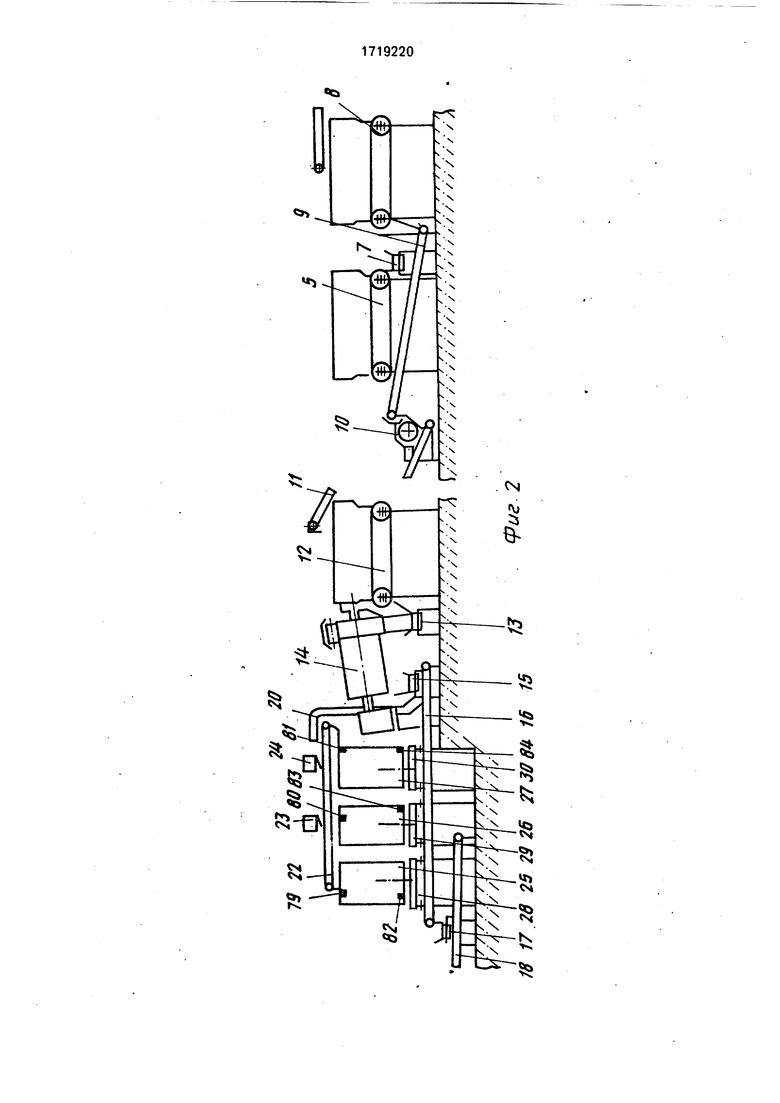

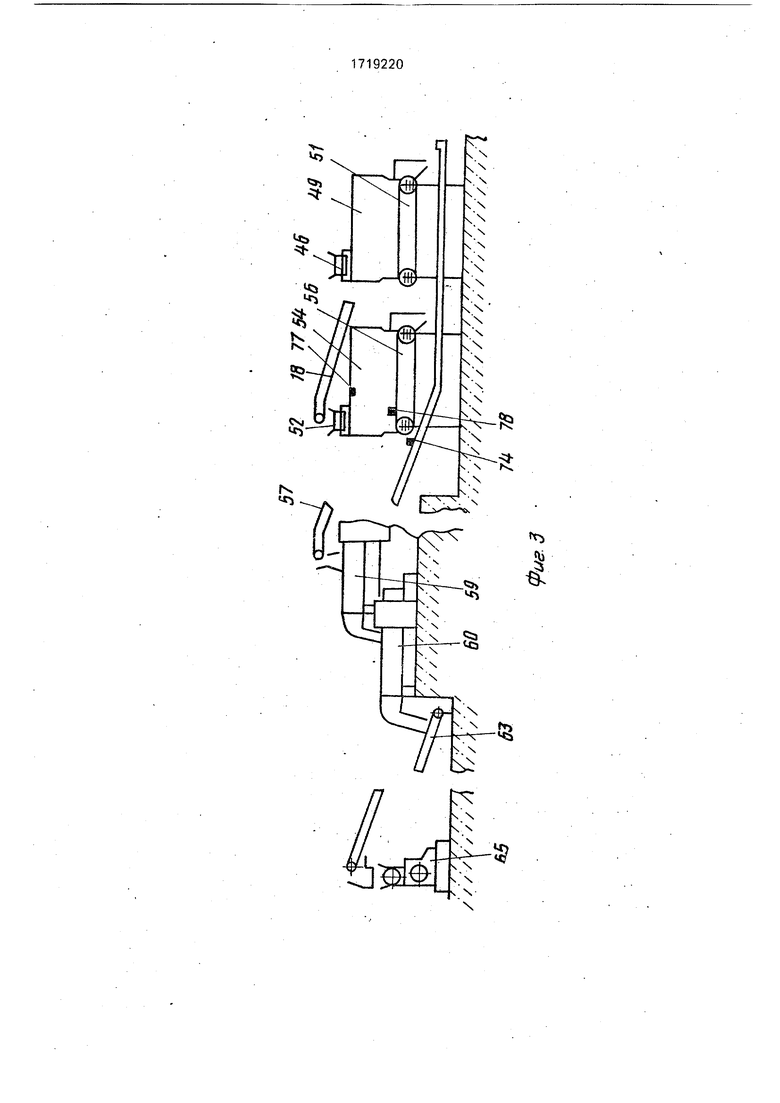

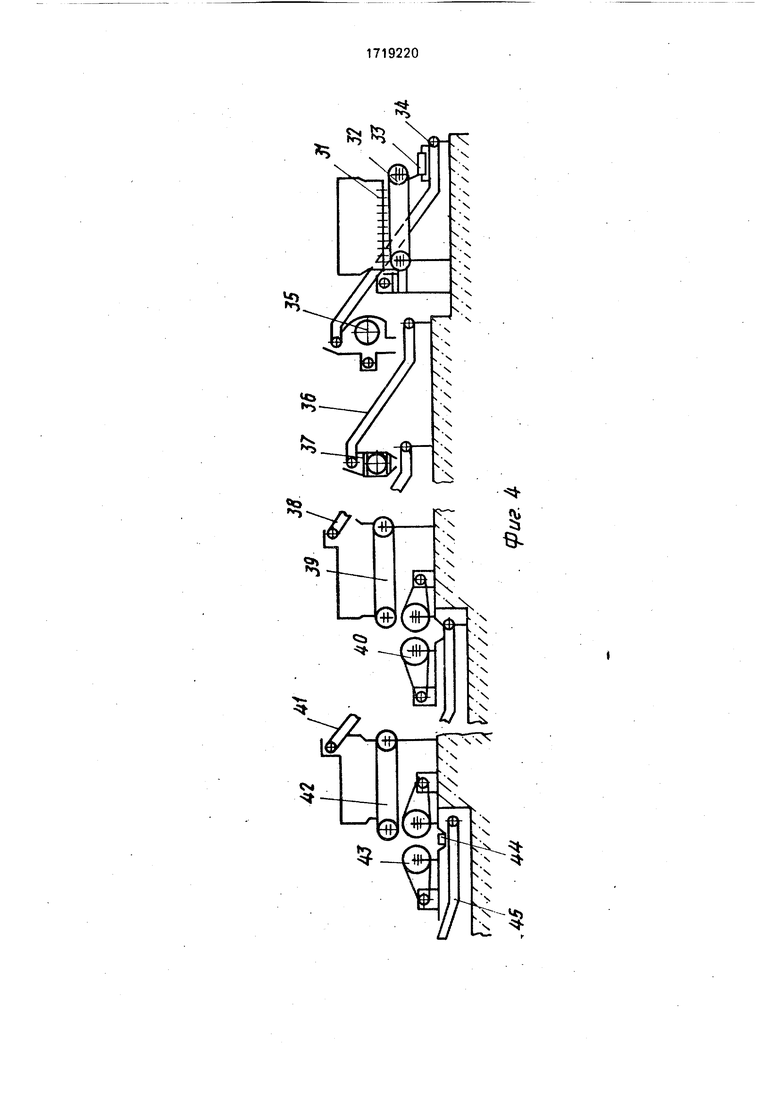

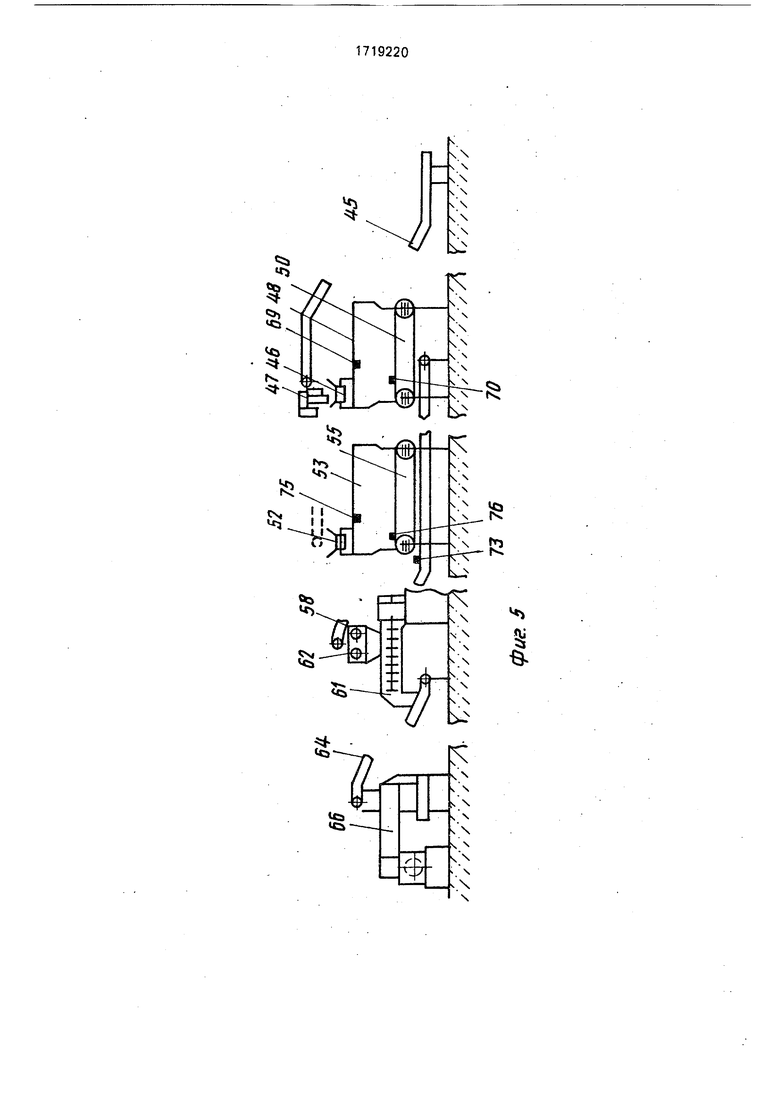

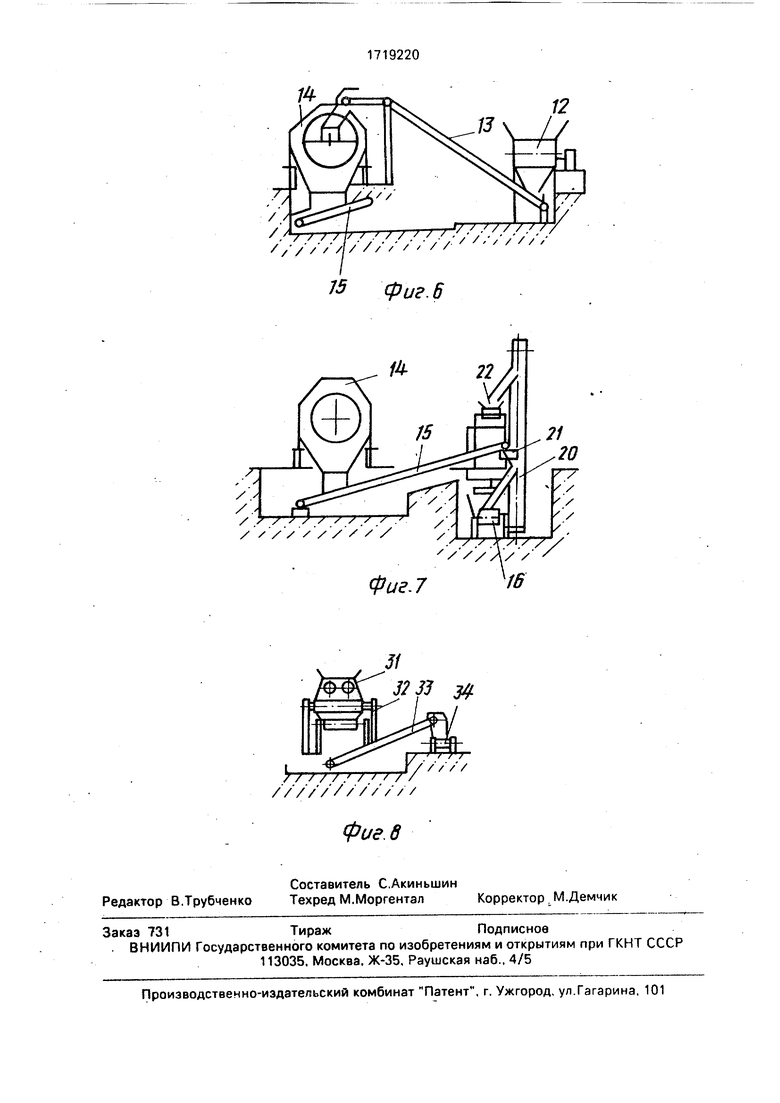

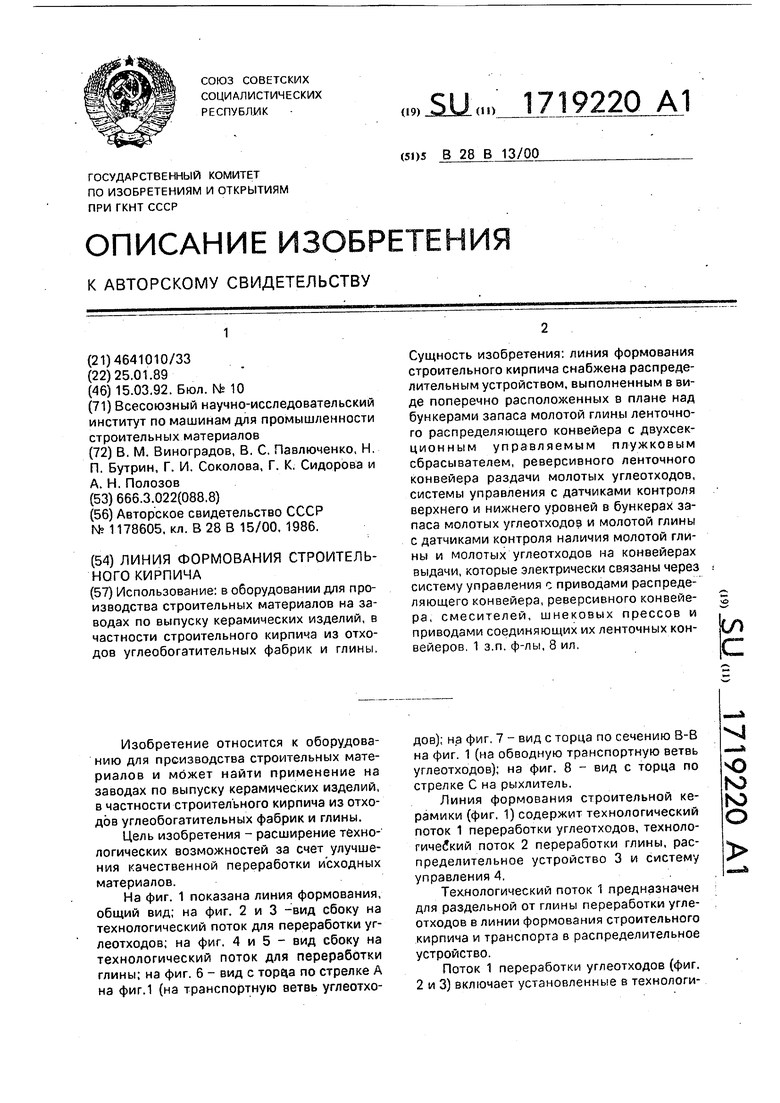

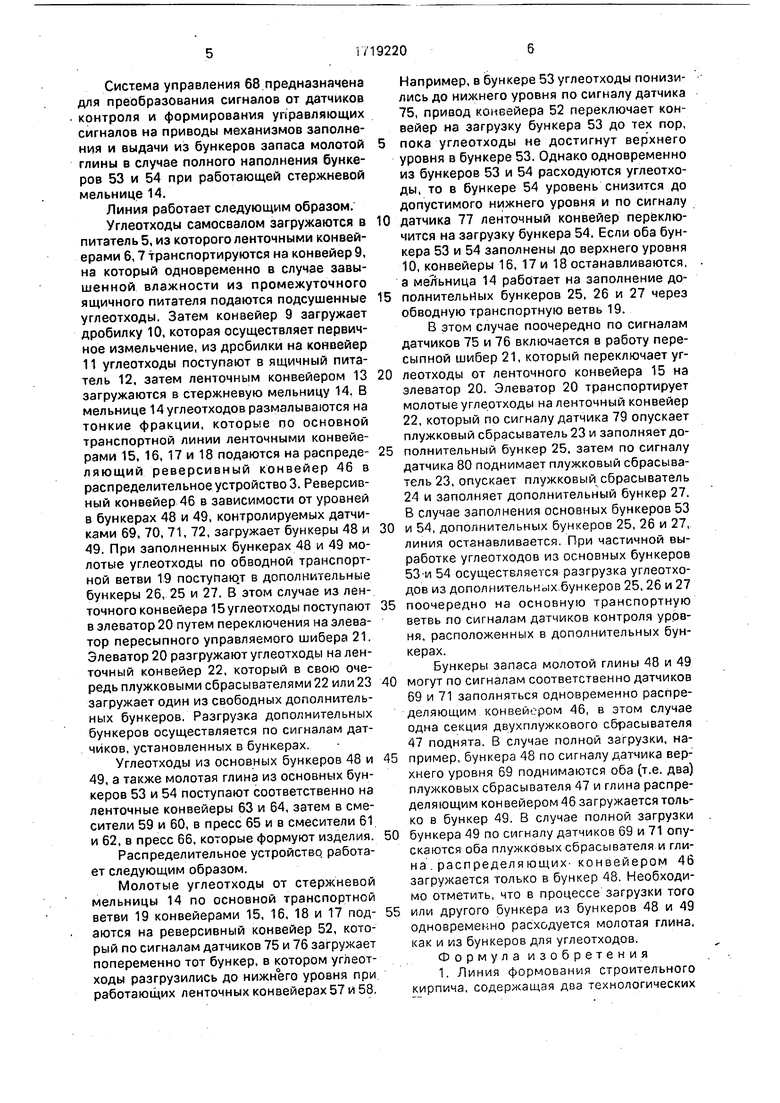

На фиг. 1 показана линия формования, общий вид; на фиг. 2 и 3 -вид сбоку на технологический поток для переработки углеотходов; на фиг. 4 и 5 - вид сбоку на технологический поток для переработки глины; на фиг. 6 - вид с по стрелке А на фиг.1 (на транспортную ветвь углеотходов); на фиг. 7 - вид с торца по сечению В-В на фиг. 1 (на обводную транспортную ветвь углеотходов); на фиг. 8 - вид с торца по стрелке С на рыхлитель.

Линия формования строительной керамики (фиг. 1) содержит технологический поток 1 переработки углеотходов, техноло- гичейкий поток 2 переработки глины, распределительное устройство 3 и систему управления 4..

Технологический поток 1 предназначен для раздельной от глины переработки углеотходов в линии формования строительного кирпича и транспорта в распределительное устройство.

Поток 1 переработки углеотходов (фиг. 2 и 3) включает установленные в технологию

КЭ

ю о

ческой последовательности ящичный питатель 5, ленточные конвейеры 6 и 7, промежуточный ящичный питатель 8 подачи подсушенных углеотходов из отделения подсушки (условно не указано), ленточный конвейер 11, ящичный питатель 12, ленточный конвейер 13 подачи углеотходов в стержневую мельницу 14, ленточные конвейеры 15-18 основной транспортной ветви выдачи углеотходов из стержневой мельницы, обводную транспортную ветвь 19.

Обводная транспортная ветвь 19 предназначена для кратковременного приема, хранения и выдачи молотых углеотходов при запуске, остановке стержневой мельницы, а также одного или двух шнековых прессов при работающей стержневой мельнице, так как запуск и остановка стержневой мельницы требует значительного времени.

Обводная транспортная ветвь 19 углеотходов включает (фиг, 7) элеватор 20 с пересыпным управляемым шибером 21. ленточный конвейер 22 с плужковыми управляемыми сбрасывателями 23 и 24 (фиг. 2), дополнительные бункеры 25, 26, 27, дисковые питатели 28, 29 и 30.

Технологический поток 2 предназначен для переработки глины в линии формования строительного кирпича и транспорта переработанной глины в распределительное устройство.

Поток 2 переработки глины /фиг. 4 и 5/ включает установленные по ходу технологического процесса, рыхлитель 31, ящичный питатель 32, ленточный конвейер 33, пластинчатый конвейер 34, дезинтегратор 35, пластинчатый конвейер 36, камневыдели- тельные вальцы 37, конвейер 38, ящичный питатель 39, вальцы грубого помрла 40, пластинчатый конвейер 41, ящичный питатель 42, вальцы тонкого помола 43, ленточные конвейеры 44 и 45.

Распределительное устройство 3 служит для накопления кратковременных запасов молотой глины и молотых углеотходов, распределения шихты /глины и углеотходов/ на два потока для совместного перемешивания, формования одновременно на двух прессах, или на одном при кратковременной остановке второго пресса.

Распределительное устройство 3 включает в себя ленточный распределяющий конвейер 4Б с управляемым двухсекционным плужковым секционным ллужковым сбрасывателем 47, бункеры запаса молотых углеотходов 48, 49, ящичные питатели 50, 51, реверсивный ленточный конвейер раздачи молотой глины 52, бункеры запаса молотой глины 53, 54, ящичные питатели 55,

56, ленточные конвейеры раздачи глины с углеотходами 57, 58.

Линия содержит установленные за распределительным устройством 3 ленточные

конвейеры 57 и 58, смесители 59 и 60 с приводами 61 и 62, конвейеры 63 и 64, прессы 65 и 66 формования изделий.

Система управления 4 линии включает систему управления 67 распределительным

0 устройством 3 и систему управления 68 обводной транспортной ветвью 19.

Система управления 67 распределительным устройством электрически связана с датчиком контроля 69 верхнего уровня и

5 датчиком контроля 70 нижнего уровня в бункере 48, с датчиками контроля 71 верхнего уровня и нижнего 72 уровня в бункере 49, с датчиком 73 контроля наличия глины и молотых углеотходов на конвейере 58, с датчи0 ком 74 контроля наличия глины и углеотходов на конвейер 57, сдатчиком контроля 75 верхнего у ровня и нижнего 76 уровня в бункере 53, с датчиком контроля 77 верхнего уровня и нижнего 78 уровня в бун5 кере 54, а также с приводами распределяющего конвейера 46 и двухсекционного управляющего сбрасывателя 47. с приводом реверсивного ленточного конвейера 52, с приводами ленточных конвейеров 16,17,18,

0 57, 58, с приводами смесителей 61, 62 и ленточного пресса 66, с приводами смесителей 59, 60 и ленточного пресса 65.

Система управления 67 распределительным устройством предназначена для

5 преобразования сигналов датчиков контроля и формирования управляющих сигналов на приводы механизмов распределительного устройства в зависимости от режима работы технологических потоков переработки

0 (углеотходов, глины и линии в целом).

Датчики контроля верхнего и нижнего уровней в основных и дополнительных бункерах выполнены, например, по типу датчиков УКС-1 - устройство контроля со5 противления.

В качестве датчиков контроля наличия молотой глины и молотых углеотходов приняты механические устройства с бесконтактными выключателями типа КВП и другие.

0

Система управления 68 обводной транспортной ветви электрически связана с датчиками контроля верхнего уровня 79, 80, 81 и нижнего уровня 82, 83, 84 соответст5 венно расположенных в дополнительных бункерах 25, 26 и 27 запаса молотых углеотходов, а также с приводами пересыпного управляющего шибера 21, элеватора 20, ленточного конвейера 22 и плужковых сбрасывателей 23 и 24.

Система управления 68 предназначена для преобразования сигналов от датчиков контроля и формирования управляющих сигналов на приводы механизмов заполнения и выдачи из бункеров запаса молотой глины в случае полного наполнения буккеров 53 и 54 при работающей стержневой мельнице 14.

Линия работает следующим образом.

Углеотходы самосвалом загружаются в питатель 5, из которого ленточными конвейерами 6,7 транспортируются на конвейер 9, на который одновременно в случае завышенной влажности из промежуточного ящичного питателя подаются подсушенные углеотходы. Затем конвейер 9 загружает дробилку 10, которая осуществляет первичное измельчение, из дробилки на конвейер 11 углеотходы поступают в ящичный питатель 12, затем ленточным конвейером 13 загружаются в стержневую мельницу 14. В мельнице 14 углеотходов размалываются на тонкие фракции, которые по основной транспортной линии ленточными конвейерами 15, 16, 17 и 18 подаются на распреде- ляющий реверсивный конвейер 46 в распределительное устройство 3. Реверсивный конвейер 46 в зависимости от уровней в бункерах 48 и 49, контролируемых датчиками 69, 70, 71, 72, загружает бункеры 48 и 49. При заполненных бункерах 48 и 49 молотые углеотходы по обводной транспортной ветви 19 поступают в дополнительные бункеры 26, 25 и 27. В этом случае из ленточного конвейера 15 углеотходы поступают в элеватор 20 путем переключения на элеватор пересыпного управляемого шибера 21. Элеватор 20 разгружают углеотходы на ленточный конвейер 22, который в свою очередь плужковыми сбрасывателями 22 или 23 загружает один из свободных дополнительных бункеров. Разгрузка дополнительных бункеров осуществляется по сигналам датчиков, установленных в бункерах.

Углеотходы из основных бункеров 48 и 49, а также молотая глина из основных бункеров 53 и 54 поступают соответственно на ленточные конвейеры 63 и 64, затем в смесители 59 и 60, в пресс 65 ив смесители 61 и 62, в пресс 66, которые формуют изделия.

Распределительное устройство, работает следующим образом.

Молотые углеотходы от стержневой мельницы 14 по основной транспортной ветви 19 конвейерами 15, 16, 18 и 17 под- аются на реверсивный конвейер 52, который по сигналам датчиков 75 и 76 загружает попеременно тот бункер, в котором углеотходы разгрузились до нижнего уровня при работающих ленточных конвейерах 57 и 58.

Например, в бункере 53 углеотходы понизились до нижнего уровня по сигналу датчика 75, привод конвейера 52 переключает конвейер на загрузку бункера 53 до тех пор, пока углеотходы не достигнут верхнего уровня а бункере 53. Однако одновременно из бункеров 53 и 54 расходуются углеотходы, то в бункере 54 уровень снизится до допустимого нижнего уровня и по сигналу датчика 77 ленточный конвейер переключится на загрузку бункера 54. Если оба бункера 53 и 54 заполнены до верхнего уровня 10, конвейеры 16, 17 и 18 останавливаются, а мельница 14 работает на заполнение дополнительных бункеров 25, 26 и 27 через обводную транспортную ветвь 19.

В этом случае поочередно по сигналам датчиков 75 и 76 включается в работу пересыпной шибер 21, который переключает углеотходы от ленточного конвейера 15 на элеватор 20. Элеватор 20 транспортирует молотые углеотходы на ленточный конвейер 22, который по сигналу датчика 79 опускает плужковый сбрасыватель 23 и заполняет дополнительный бункер 25, затем по сигналу датчика 80 поднимает плужковый сбрасыватель 23, опускает плужковый сбрасыватель 24 и заполняет дополнительный бункер 27. В случае заполнения основных бункеров 53 и 54, дополнительных бункеров 25, 26 и 27, линия останавливается. При частичной выработке углеотходов из основных бункеров 53-и 54 осуществляется разгрузка углеотходов из дополнительно бункеров 25, 26 и 27 поочередно на основную транспортную ветвь по сигналам датчиков контроля уррв- ня, расположенных в дополнительных бункерах.

Бункеры запаса молотой глины 48 и 49 могут по сигналам соответственно датчиков 69 и 71 заполняться одновременно распределяющим конвейером 46, в этом случае одна секция двухплужкового сбрасывателя 47 поднята. В случае полной загрузки, например, бункера 48 по сигналу датчика верхнего уровня 69 поднимаются оба (т.е. два) плужковых сбрасывателя 47 и глина распределяющим конвейером 46 загружается только в бункер 49. В случае полной загрузки бункера 49 по сигналу датчиков 69 и 71 опускаются оба плужковых сбрасывателя и глина . распределяющих- конвейером 46 загружается только в бункер 48. Необходимо отметить, что в процессе загрузки того или другого бункера из бункеров 48 и 49 одновременно расходуется молотая глина, как и кз бункеров для углеотходов.

Формула изобретения

1. Линия формования строительного кирпича, содержащая два технологических

потока, один из которых предназначен для переработки углеотходов и имеет установленные в технологической последовательности и соединенные ленточными конвейерами ящичные питатели, дробилки, стержневую мельницу, бункеры запаса молотых углеотходов, смесители и шнековый пресс, а другой для переработки глины имеет установленные в технологической последовательности и соединенные ленточными и пластинчатыми конвейерами глинорых- лители, ящичные питатели, вальцы грубого и тонкого помола, бункеры запаса молотой глины, смесители, шнековый пресс и систему управления, отличающаяся тем, что, с целью расширения технологических возможностей за счет улучшения качественной переработки исходных материалов, она снабжена распределительным устройством, выполненным в виде поперечно расположенных в плане над бункерами запаса молотой глины ленточного распределяющего конвейера с двухсекционным управляемым плужковым сбрасывателем, реверсивного ленточного конвейера раздачи молотых углеотходов над бункерами запаса молотых углеотходов и системы управления с датчиками контроля верхнего и нижнего уровней в бункерах запаса молотых углеотходов и молотой глины и с датчиками контроля наличия молотой глины и молотых углеотходов на конвейерах выдачи, которые электрически связаны через систему управления с приводами распределяющего конвейера, реверсивного конвейера, смесителей, шнекоаых прессов и приводами соединяющих их ленточных конвейеров. 2. Линия по п. 1,отличающаяся

тем, что поток для переработки углеотходов содержит обводную транспортную ветвь,ко- торая расположена параллельно над основными ленточными конвейерами и которая выполнена в виде элеватора с пересыпным

управляемым шибером, дополнительного ленточного конвейера с управляемыми плужковыми сбрасывателями, дополнительных бункеров запаса молотых углеотходов, установленных под ними дисковых питателей и системы управления с датчиками контроля верхнего и нижнего уровней в дополнительных бункерах запаса молотых углеотходов, которые электрически связаны через систему управления распределительнОго устройства с приводами пересыпного управляющего шибера, элеватора, дополнительного ленточного конвейера, дисковых питателей, реверсивного конвейера раздачи и соединяющих их ленточных конвейеров.

Nl

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки шихты для формования керамических изделий и линия для его осуществления | 1990 |

|

SU1794680A1 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 |

|

RU2698361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| Комплексная механизированная линия приготовления формовочных смесей | 1983 |

|

SU1113204A1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Устройство для автоматической загрузки материала в бункера | 1979 |

|

SU889577A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2461456C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ | 2000 |

|

RU2170172C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| Установка для приготовления бетонной смеси | 1989 |

|

SU1712162A1 |

Использование: в оборудовании для производства строительных материалов на заводах по выпуску керамических изделий, в частности строительного кирпича из отходов углеобогатительных фабрик и глины. Сущность изобретения: линия формования строительного кирпича снабжена распределительным устройством, выполненным в виде поперечно расположенных в плане над бункерами запаса молотой глины ленточного распределяющего конвейера с двухсекционным управляемым плужковым сбрасывателем, реверсивного ленточного конвейера раздачи молотых углеотходов, системы управления с датчиками контроля верхнего и нижнего уровней в бункерах запаса молотых углеотходо и молотой глины с датчиками контроля наличия молотой глины и молотых углеотходов на конвейерах выдачи, которые электрически связаны через систему управления с приводами распределяющего конвейера,реверсивного конвейера, смесителей, шнековых прессов и приводами соединяющих их ленточных конвейеров. 1 з.п. ф-лы, 8 ил. (Л С

h

,-.--.

Г}

ozseta

ft

«

0226Ш

fc

о- S

OZZQUl

// //////I

75 фиг. 6

. , i i / f f //. //. У / / / .- / - :/ /// / //

Фиг.7

| Линия для производства керамических изделий | 1984 |

|

SU1178605A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-03-15—Публикация

1989-01-25—Подача