Изобретение относится к составам керамических масс для изготовления высокочастотных изделий, применяемых в электронной технике и в качестве изолирующих элементов полупроводниковых СВЧ приборов.

Цель изобретения -снижение величины диэлектрической проницаемости и температуры спекания.

Поставленная цель достигается тем, что состав керамической массы включает диопсид (CaMgSteOe) в количествах 25-40%, а в качестве стекло- и муллитобразующих добавок включают золь оксида кремния в водорастворимую соль двухвалентного марганца при следующих соотношениях компонентов, мас.%:

Глинозем (а ) 50-65

Диопсид (CaMgSi20e) 25-40

Золь оксида кремния

(в пересчете на SIO2) 1-7

Водорастворимая соль

марганца (в пересчете

на МпО)1-3

Введение массу чистого диопсида позволяет получить диэлектрическую проницаемость в пределах 6,5-7,0, при величине потерь tg б 3 , а в сочетании с добавками золя оксида и солей марганца достигается спекание материала при 1350-1400°С при сохранении высокой прочности.

С целью уменьшения величины диэлектрической проницаемости необходимо уменьшать содержание в массе А120з. но при этом необходимо введение такой добав™ &

х

NO

Ы О Ю

ки, которая не приводит к резкому снижению механической прочности. Так, увеличение содержания диопсида в массе более 40% приводит к уменьшению механической прочности и коэффициента вязкости напряжения. Уменьшение содержания диоксида менее 25% приводит к росту диэлектрической проницаемости (е г7), а также приводит и к увеличению температуры спекания (Тспек. 1450°С). Также к увеличению температуры спекания приводит уменьшение содержания в массе МпО менее 1%, а при увеличении его содержания более 3% наблюдается увеличение диэлектрической проницаемости и потерь. Золь оксида кремния способствует образованию кристаллов муллита, которые армируют стеклофазу и тем самым повышают ее прочность. Но при содержании его более 7 мас.% приводит к снижению коэффициента вязкости разрушения, это наблюдается так же и при уменьшении его содержания менее 1 %.

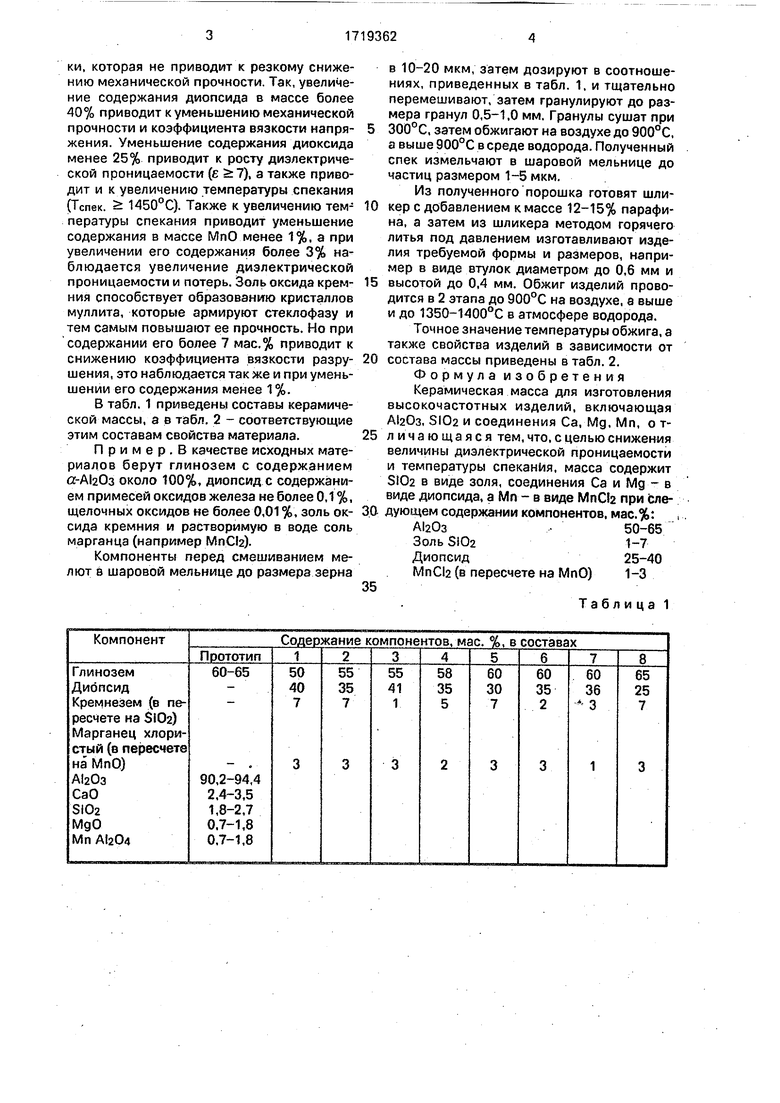

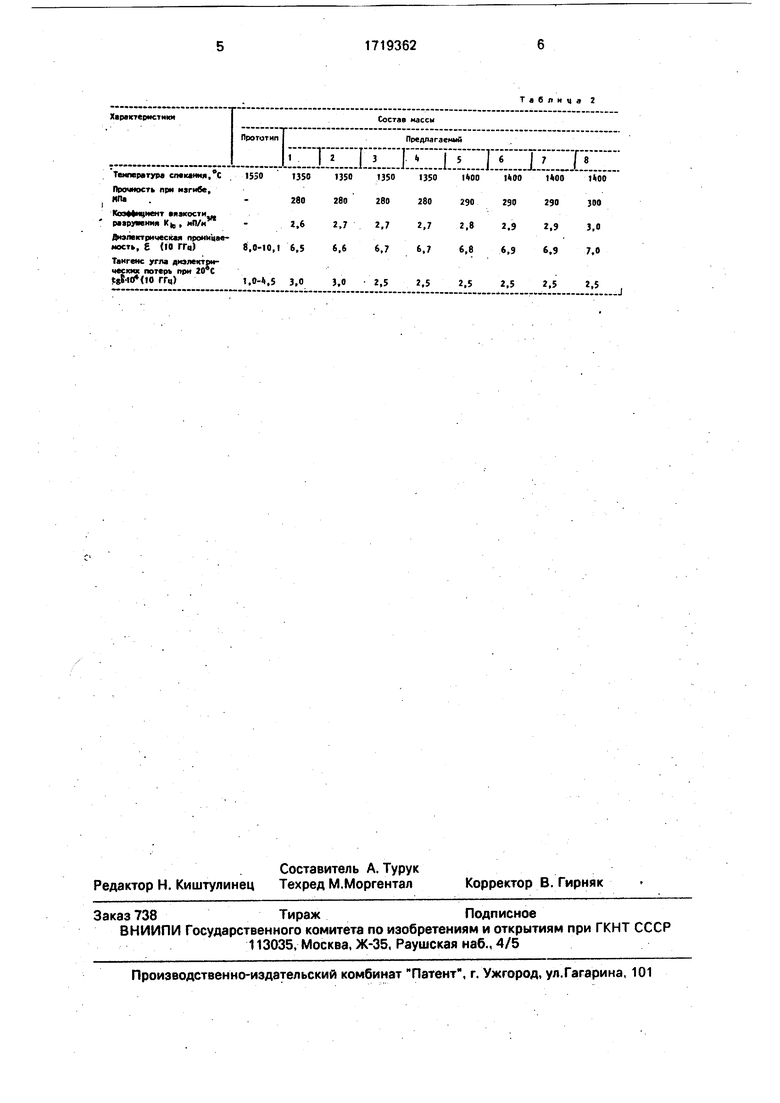

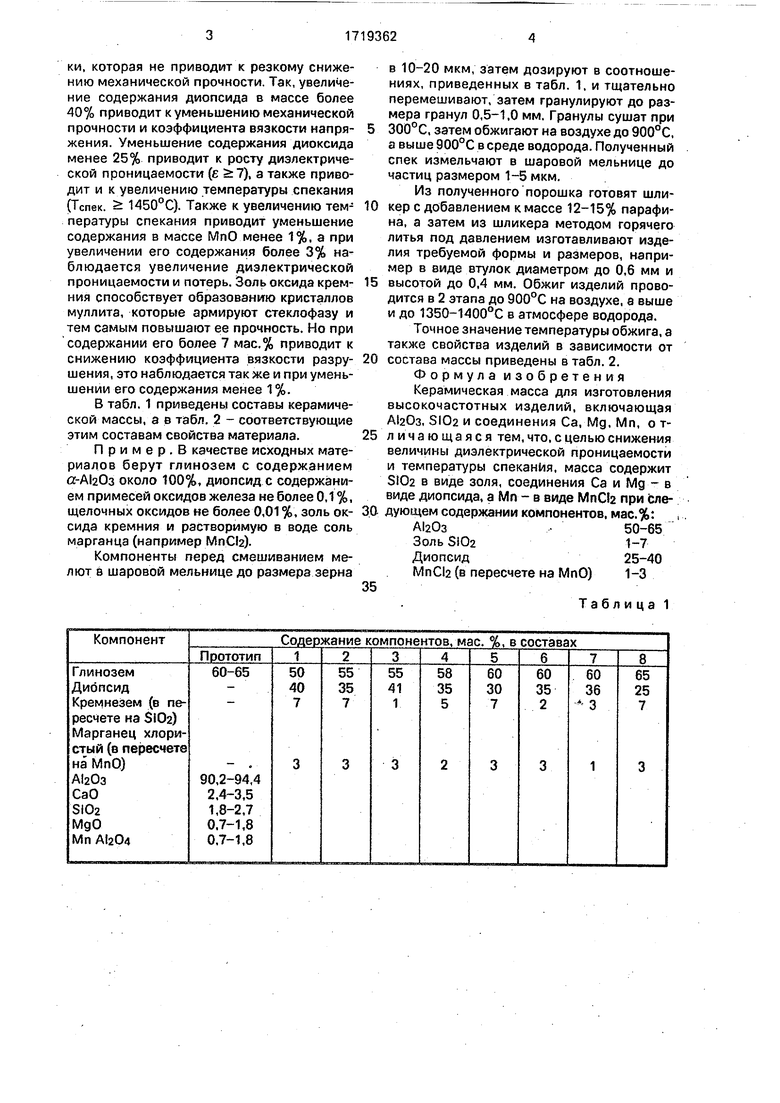

В табл. 1 приведены составы керамической массы, а в табл. 2 - соответствующие этим составам свойства материала.

П р и м е р . В качестве исходных материалов берут глинозем с содержанием а-А120з около 100%, диопсид с содержанием примесей оксидов железа не более 0,1 %, щелочных оксидов не более 0,01 %, золь оксида кремния и растворимую в воде соль марганца (например MnCte).

Компоненты перед смешиванием мелют в шаровой мельнице до размера зерна

в 10-20 мкм, затем дозируют в соотношениях, приведенных в табл. 1. и тщательно перемешивают, затем гранулируют до размера гранул 0,5-1.0 мм. Гранулы сушат при 300°С, затем обжигают на воздухе до 900°С, а выше 900°С в среде водорода. Полученный спек измельчают в шаровой мельнице до частиц размером 1-5 мкм.

Из полученного порошка готовят шли- кер с добавлением к массе 12-15% парафина, а затем из шликера методом горячего литья под давлением изготавливают изделия требуемой формы и размеров, например в виде втулок диаметром до 0,6 мм и высотой до 0,4 мм. Обжиг изделий проводится в 2 этапа до 900°С на воздухе, в выше и до 1350-1400°С в атмосфере водорода.

Точное значение температуры обжига, а также свойства изделий в зависимости от состава массы приведены в табл. 2. Формула изобретения Керамическая масса для изготовления высокочастотных изделий, включающая AlaOa, SlOa и соединения Са, Мд. Мп, о т- л и ча ю щаяся тем, что, с целью снижения величины диэлектрической проницаемости и температуры спекания, масса содержит S102 в виде золя, соединения Са и Мд - в виде диопсида, а Мп - в виде MnCte при сле- дующем содержании компонентов, мас.%: А1аОз.-50-65

Золь SlOa1-7

Диопеид25-40

МпСЬ (в пересчете на МпО) 1-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклокерамический композиционный материал | 1990 |

|

SU1782947A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2009 |

|

RU2405756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| Керамический материал с низкой температурой спекания на основе системы диоксида циркония - оксида алюминия - оксида кремния | 2019 |

|

RU2710341C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ С НИЗКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ | 1994 |

|

RU2083529C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| Способ изготовления черной керамики | 1990 |

|

SU1782968A1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2016 |

|

RU2624475C1 |

| Пьезоэлектрический керамический материал | 1986 |

|

SU1404499A1 |

Изобретение целесообразно использовать в электронной технике в произ водстве изолирующих деталей корпусов полупроводниковых КВЧ-приборов. Цель изобретения - уменьшение величины диэлектрической проницаемости и температуры спекания материала. Поставленная цель достигается тем, что керамическая масса имеет следующий состав, мас.%: глинозем (2-А12Оз) 50-65, диопсид 25-40, золь оксида кремния 1-7; водорастворимая соль марганца 1-3. Изделия из этой массы имеют величину диэлектрической проницаемости е 6-7; тангенс потерь 2,5-3,0-10 ; прочности при изгибе 280- 300 МПа; коэффициент вязкости разрушения Kic 2,6-2,9 мП/м3/2 и температуру спекания, 1350-1400°С. 2 табл. 00 с

Таблица 1

Характеристики

ПрототипТПредлагаемый

тlEZDZIIIIIZr РТ 8

Температура спекания.ЯС . 15301350 1350П50МЧО ibnn Tinn tin 7Г;Г

Прочность при изгибе, НПа

Коэффициент сязкостИде раэруиния К,,,, мЛ/и

Диэлектрическая проницаемость, С (10 ГГц)8.0-10,1 6,56,66,76,7 Тангенс угла диэлектри- ъ при

Т350 1J50 1350 1350 1400И001 001 00

280280280280290290290300

2 62 72-7гЛ2.82.92,93,0

6,86,96,97,0

ческих потерь при -, .

™.Г:1. 3 ° 3 ° 2-5 2,5 2.5 2.5 2.5 2.5

Таблице 2

Состав массы

| Шихта для изготовления ультрафарфора | 1985 |

|

SU1286574A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Керамический материал | 1987 |

|

SU1482900A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-02-20—Подача