Изобретение относится к производству керамических материалов и может быть использовано при изготовлении изоляционных деталей электронных устройств, преимущественно, для диэлектрических оснований толстопленочных гибридных интегральных схем (ГИС) и многослойных коммутационных плат(МКП).

Известен материал, состоящий из 20- 97% стеклянного порошка со следующим составом, мас.%: 40-55 3-15 AlzOs: 3-12 СаО; 0-5 2пО; 10-40 РЬО: 5-15 ВаОз; 0-3 BlaOa и одного или двух наполнителей, выбранных из огнеупорных материалов со следующим Составом, мас.%: 10-50 , 5-40 ВеО, 3-30 SI02.3-60 2г$Ю, 5-60 ZKfc. Материал может использоваться для построения структуры Сырых листов и кроссоверов в толстопленочных схемах, либо для формирования многослойных коммутационных плат.

За счет использования в составе материала огнеупорного керамического наполнителя можно изменять теплопроводность композиционного материала. К недостаткам данного материала относится высокая температура варки стекла 1400-15006С, большое время варки 2-4 ч, а также отсутствие кристаллической фазы, которая является более упорядоченной структурой по сравнению с аморфным стеклом и поэтому более теплопроводной.

Известен также состав композиции, состоящий из40-97мас.% порошкообразного стекла с низкой диэлектрической проницаемостью следующего состава, мае %

Јь v|

40-70

4-15

15-35

0-5-15

0-5

0-5

0-5

0-10

0-10

CaO, MgO, SrO 0-10 и из 3-40 мас.% порошкообразного наполнителя, в качестве которого используется один из материалов: порошкообразное кварцевое стекло, высокосиликатное тугоплавкое стекло, щелочное боросиликатное стекло, либо оксид алюминия (глинозем).

Недостаток известной композиции состоит в том, что стекло, входящее в состав композиционного материала, варится при высокой температуре 1400-1500°С в течение 2 ч.

Малое содержание керамического наполнителя 3-40 мас.% недостаточно повышает теплопроводность диэлектрика.

Наиболее близким к предложенному является состав композиции, содержащий стекло следующего состава, мас.%: SiOaSS- 55; РЬО 35-50; ZnO 0-10: ВаОз 1-15: АЬгОз 1-15; Sn02 0-2: RO 1-10: RaO 0-5 40-95 мас.% и алюмооксидный наполнитель 5-60 мас.%.в

Недостатком этого состава является высокая диэлектрическая проницаемость и тангенс угла диэлектрических потерь, а также высокая температура варки стекла.

Целью изобретения является уменьшение диэлектрической проницаемости и тангенс угла диэлектрических потерь и снижение температуры варки стекла.

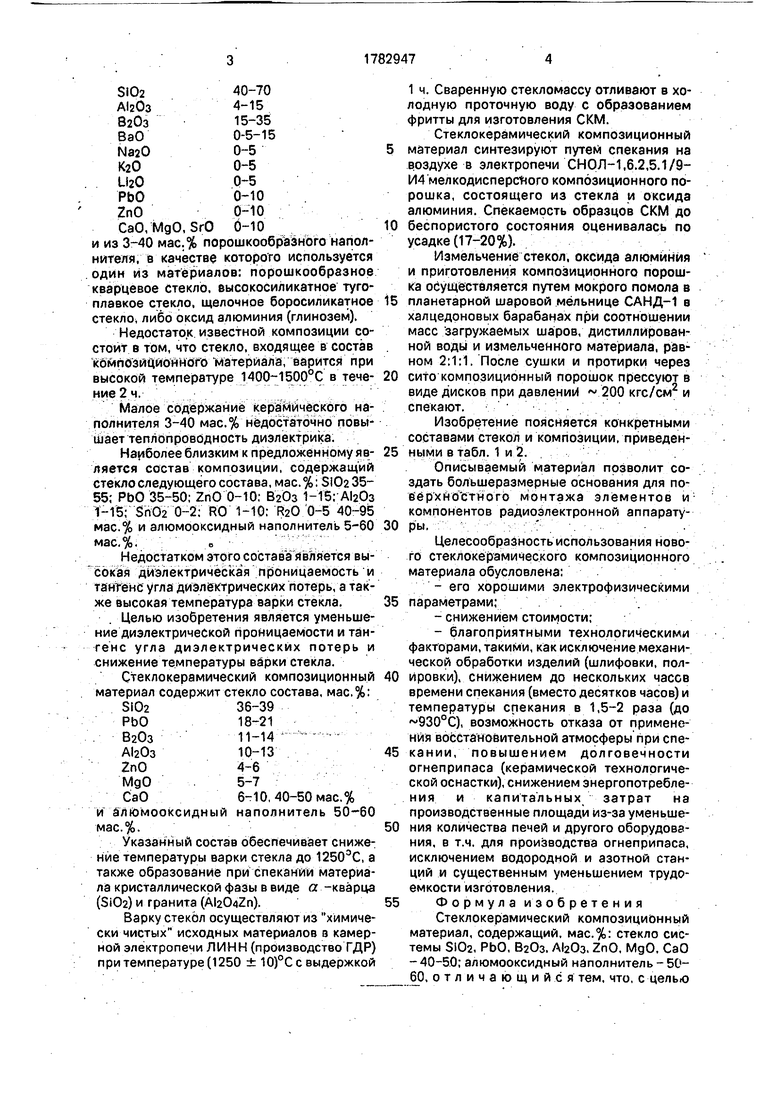

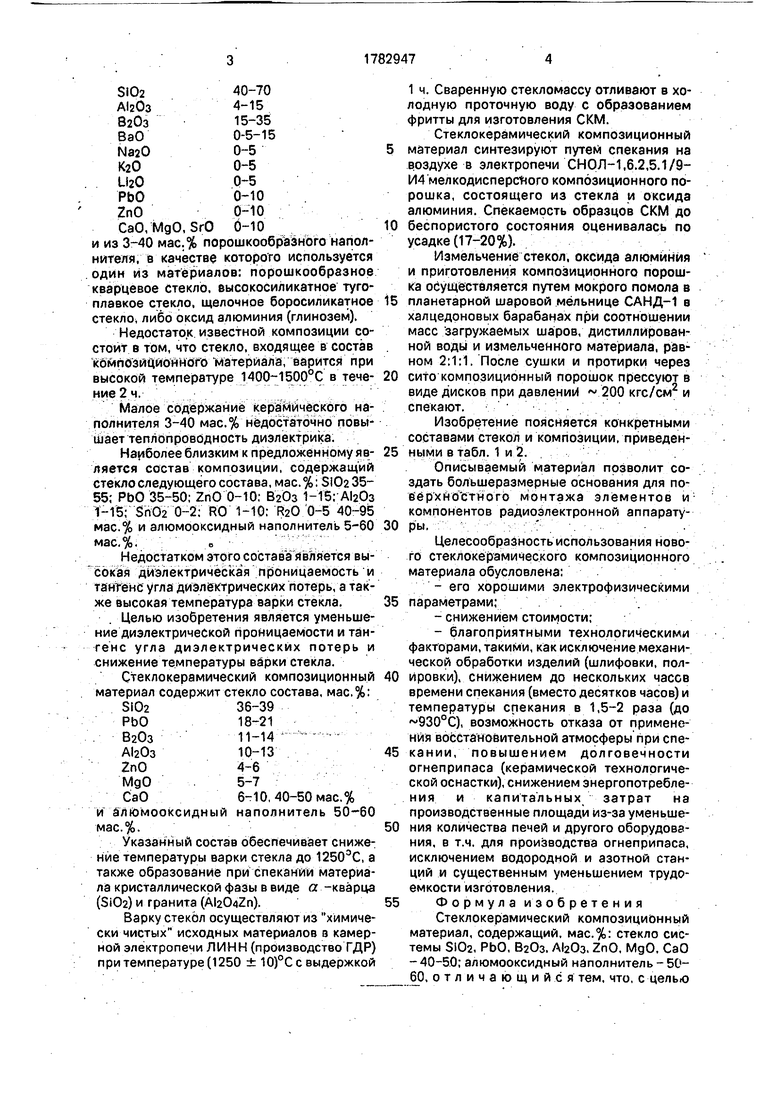

Стеклокерамический композиционный материал содержит стекло состава, мас.%:

SI0236-39

РЬО18-21

В20з11-14

А 20зЮ-13

ZnO4-6

MgO5-7

CaO6-10, 40-50 мас.%

и алюмооксидный наполнитель 50-60 мас.%.

Указанный состав обеспечивает снижение температуры варки стекла до 1250°С, а также образование при спекании материала кристаллической фазы в виде а -кварца (ЗЮ2) и гранита (AteOoZn).

Варку стекол осуществляют из химически чистых исходных материалов а камерной электропечи ЛИНН (производство ГДР) при температуре (1250 ± 10)°С с выдержкой

1 ч. Сваренную стекломассу отливают в холодную проточную воду с образованием фритты для изготовления СКМ.

Стеклокерамический композиционный

материал синтезируют путем спекания на воздухе в электропечи СНОЛ-1,6.2,5.1/9- И4 мелкодисперсного композиционного порошка, состоящего из стекла и оксида алюминия. Спекаемость образцов СКМ до

0 беспористого состояния оценивалась по усадке (17-20%).

Измельчение стекол, оксида алюминия и приготовления композиционного порошка осуществляется путем мокрого помола в

5 планетарной шаровой мельнице САНД-1 в халцедоновых барабанах при соотношении масс загружаемых шаров, дистиллированной воды и измельченного материала, равном 2:1:1. После сушки и протирки через

0 сито композиционный порошок прессуют в виде дисков при давлений 200 кгс/см2 и спекают.

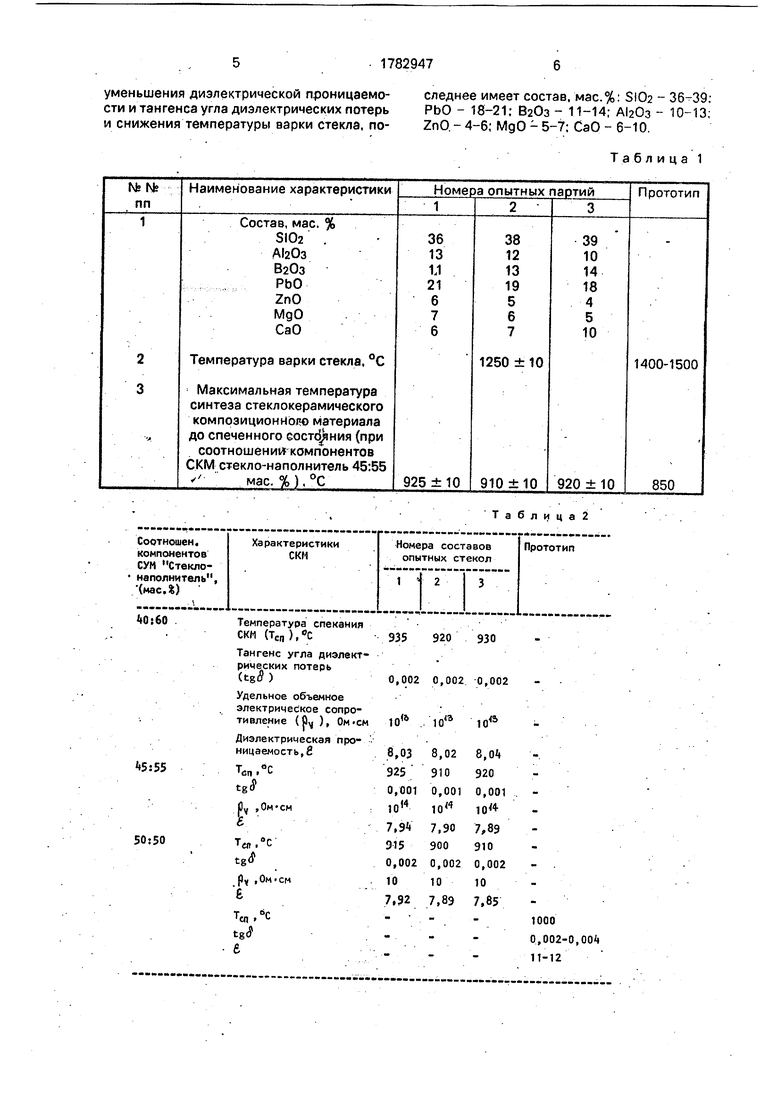

Изобретение поясняется конкретными составами стекол и композиции, приведен5 ными в табл. 1 и 2.

Описываемый материал позволит создать большеразмерные основания для по- верхно стного монтажа элементов и компонентов радиоэлектронной аппарату0 ры.

Целесообразность использования нового стеклокерамического композиционного материала обусловлена:

-его хорошими электрофизическими 5 параметрами;

-снижением стоимости;

-благоприятными технологическими факторами, такими, как исключение механической обработки изделий (шлифовки, пол0 ировки), снижением до нескольких часов времени спекания (вместо десятков часов) и температуры спекания в 1,5-2 раза (до 930°С), возможность отказа от применения восстановительной атмосферы при спе5 кании, повышением долговечности огнеприпаса (керамической технологической оснастки), снижением энергопотребле- ния и капитальных затрат на производственные площади из-за уменьше0 ния количества печей и другого оборудования, в т.ч. для производства огнеприпаса, исключением водородной и азотной станций и существенным уменьшением трудоемкости изготовления.

5 Формула изобретения

Стеклокерамический композиционный материал, содержащий, мас.%: стекло системы SI02, РЬО, ВгОз, АЬОз. ZnO, MgO, CaO -40-50; алюмооксидный наполнитель - 50- 60, отличающийся тем, что, с целью

уменьшения диэлектрической проницаемости и тангенса угла диэлектрических потерь и снижения температуры варки стекла, последнее имеет состав, мас.% SI02 - 36-39, РЬО - 18-21; ВаОз - 11-14; А120з - 10-13 ZnO - 4-6; MgO - 5-7: CaO - 6-10

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| СТЕКЛО ДЛЯ СИТАЛЛОЦЕМЕНТА | 1994 |

|

RU2069199C1 |

| Керамический электропроводящий композиционный материал для греющих элементов систем прямого электрического обогрева | 2024 |

|

RU2832593C1 |

| Стекло для ситаллоцемента | 1989 |

|

SU1620427A1 |

| Стекло для изоляционного покрытия металла | 1990 |

|

SU1754682A1 |

| Стекло для межслойной изоляции | 1983 |

|

SU1127859A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

Использование: для изготовления изоляторов электронных устройств, преимущественно для подложек толстопленочных гибридных интегральных схем и многослойных коммутационных плат. Сущность изобретения: стеклокерамический композиционный материал содержит, мас.%: стекло 40-50; алюмооксидный наполнитель 50-60, причем стекло имеет состав, мас.%: оксид кремния 36-39; оксид свинца 18-21; оксид бора 11-14; оксид алюминия 10-13; оксид цинка 4-6; оксид магния 5-7; оксид кальция 6-10 БФСаО. Характеристика покрытия: температура спекания 900-935°С, тангенс угла диэлектрических потерь 0,001-0,002, диэлектрическая проницаемость 7,85-8,04, удельное объемное сопротивление 1013-10Тч ом.см. 2 табл. w Ё

0:60

5:55

Температура спекания СКМ (ТСП),С

Тангенс угла диэлектрических потерь (

Удельное объемное электрическое сопротивление (рч ), Ом-см

Диэлектрическая проницаемость, И

тй„,вс

tg У ,

Таблица2

935 920

930

0,002 0,002 0,002

10

,43

10

,«

Авторы

Даты

1992-12-23—Публикация

1990-02-21—Подача