Изобретение относится к машиностроению и предназначено для правки и охлаждения тонколистовых изделий преимущественно прорезных и отрезных фрез после термообработки в соляных ваннах.

Цель изобретения - повышение качества обработки путем обеспечения постоянства прижимного усилия и исключения ударных нагрузок.

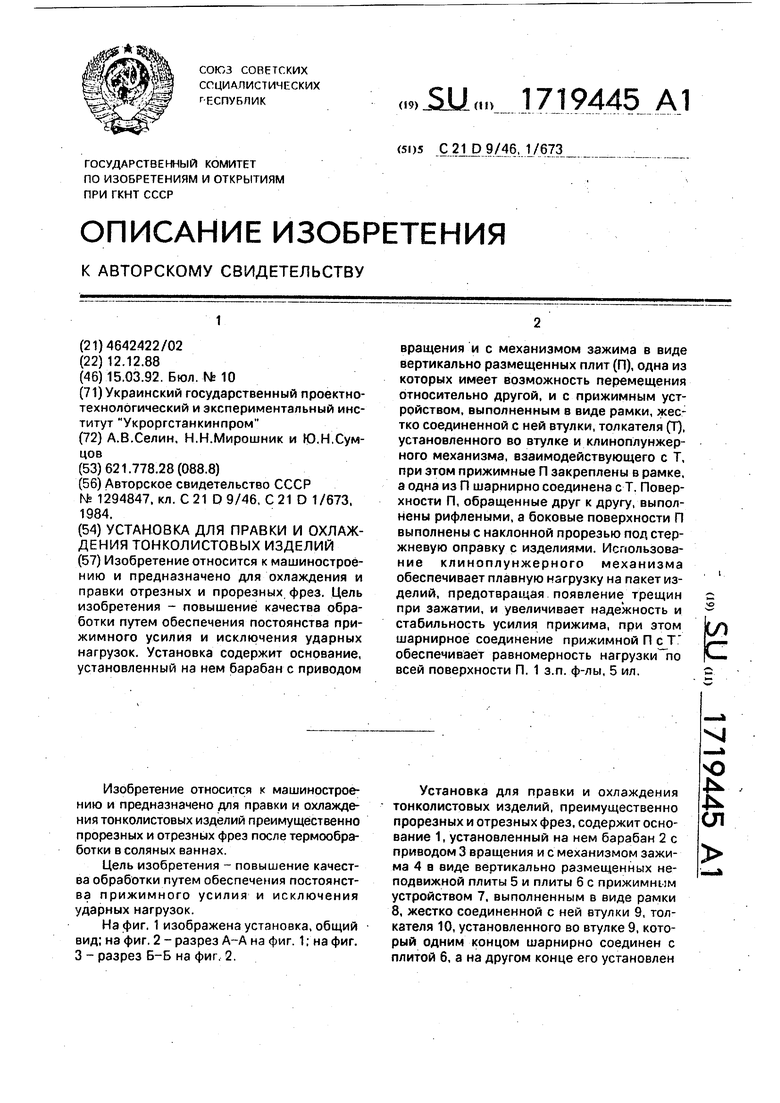

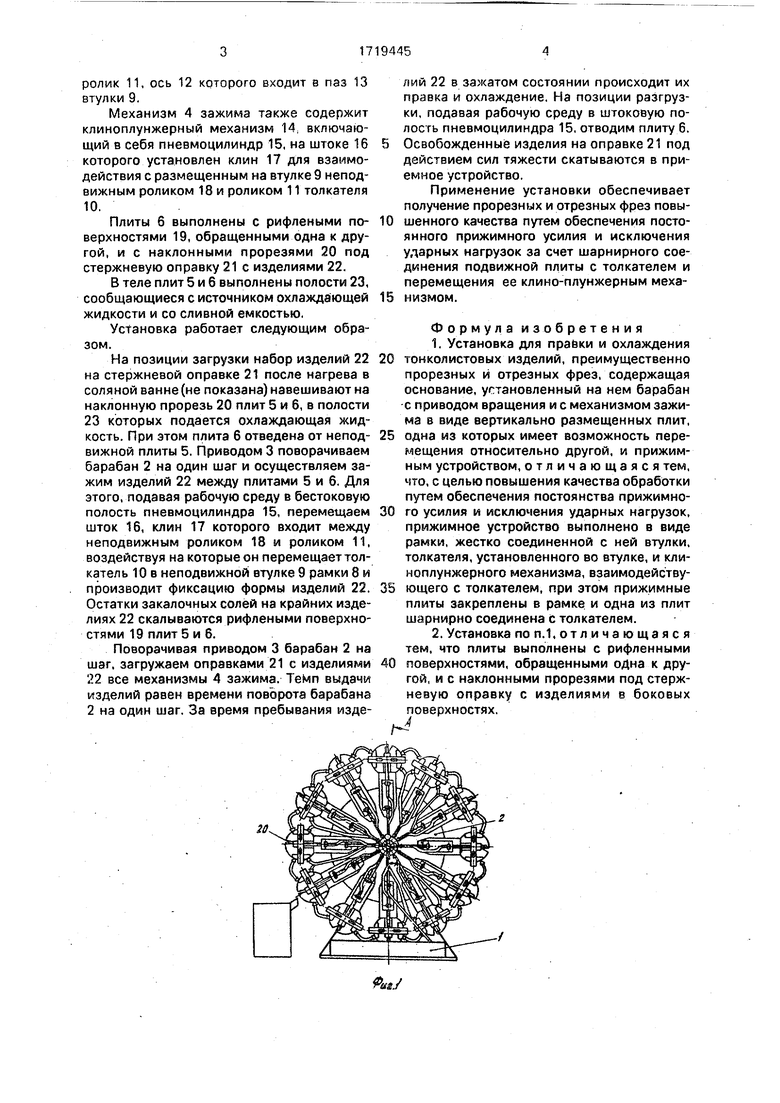

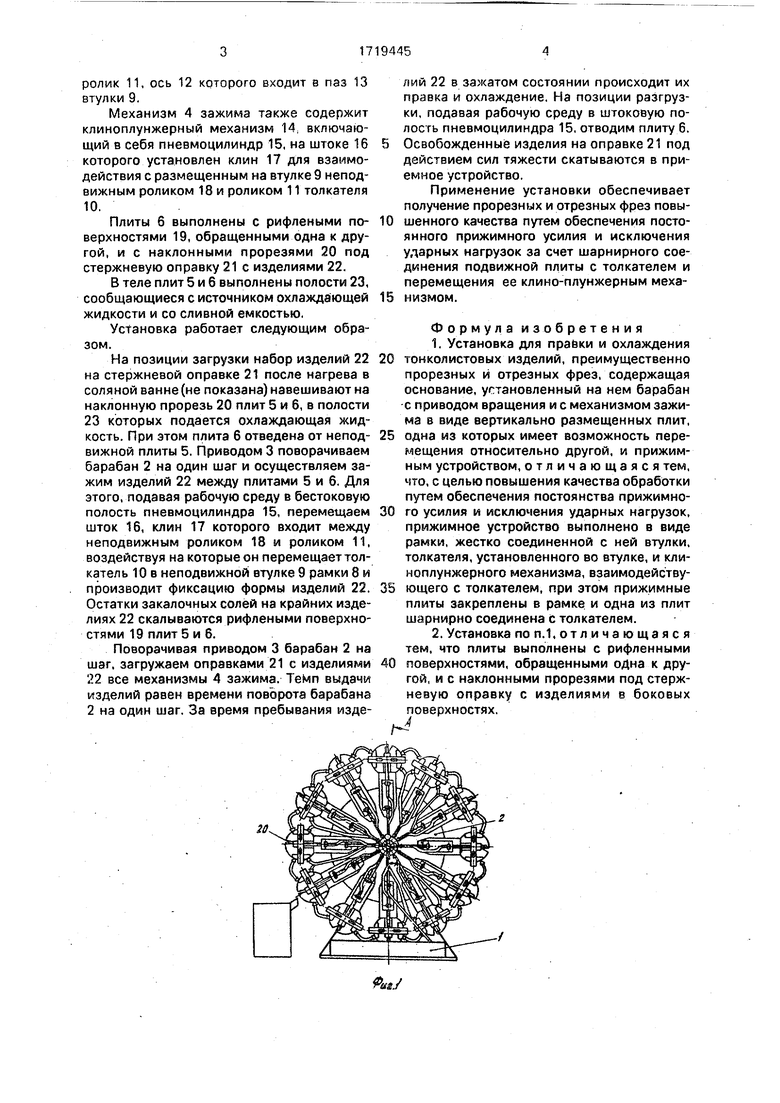

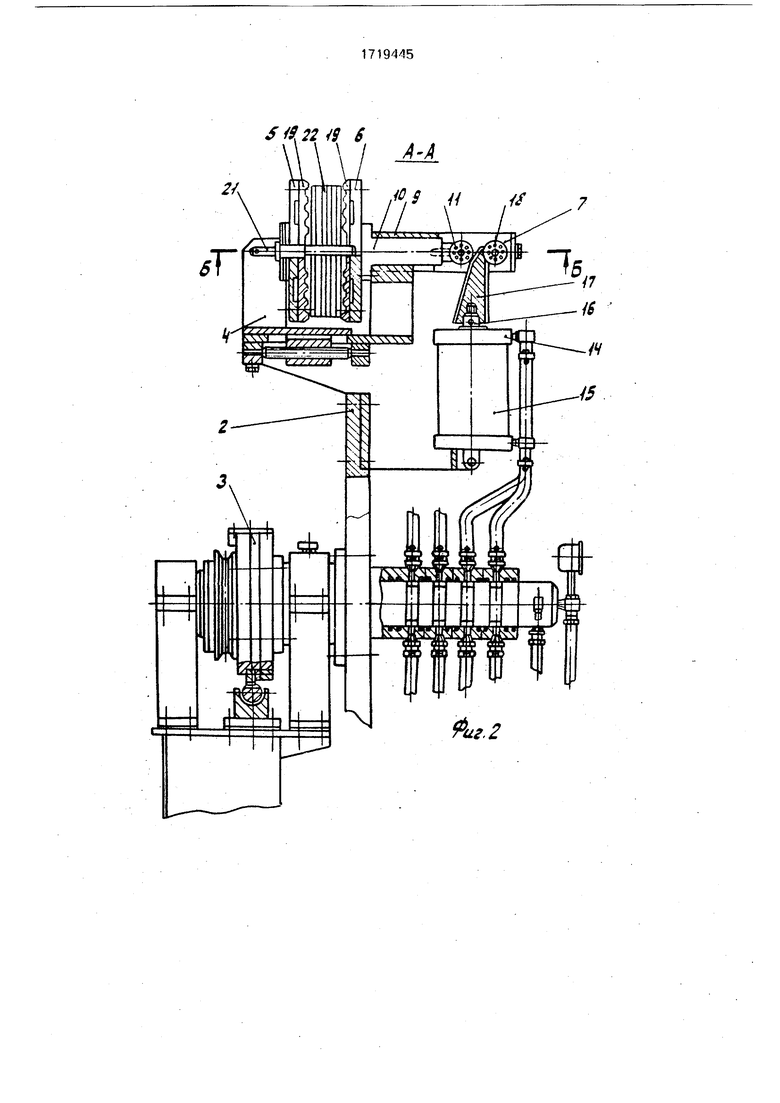

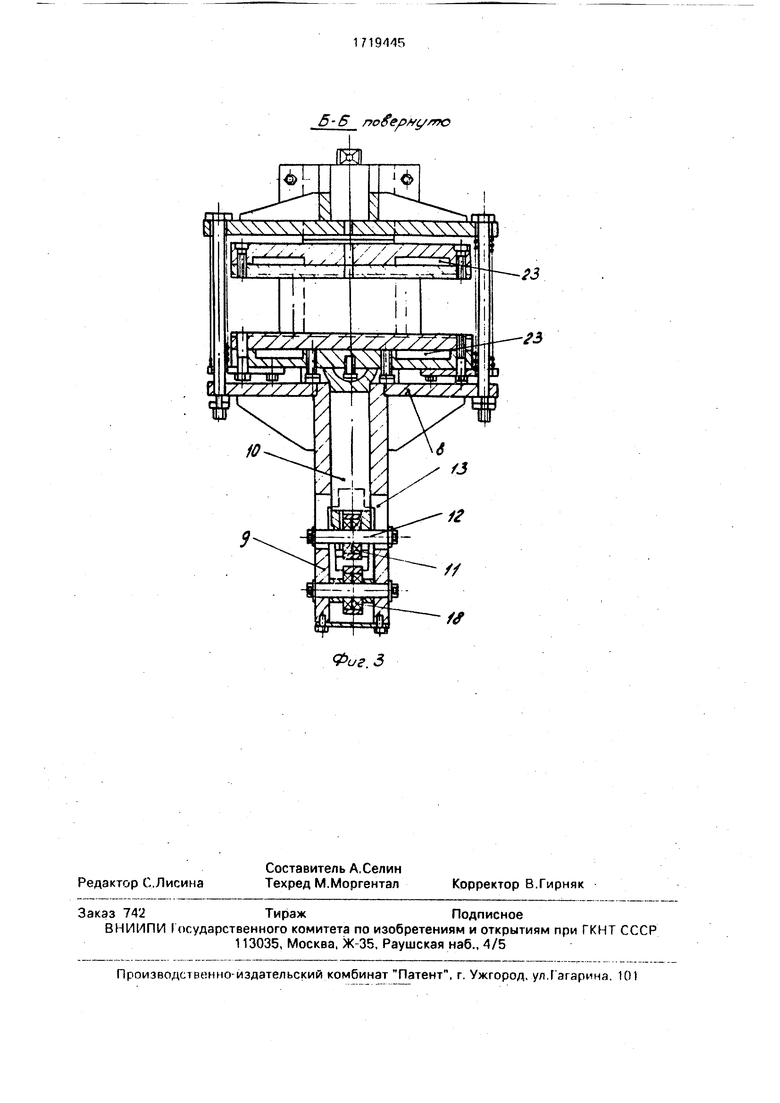

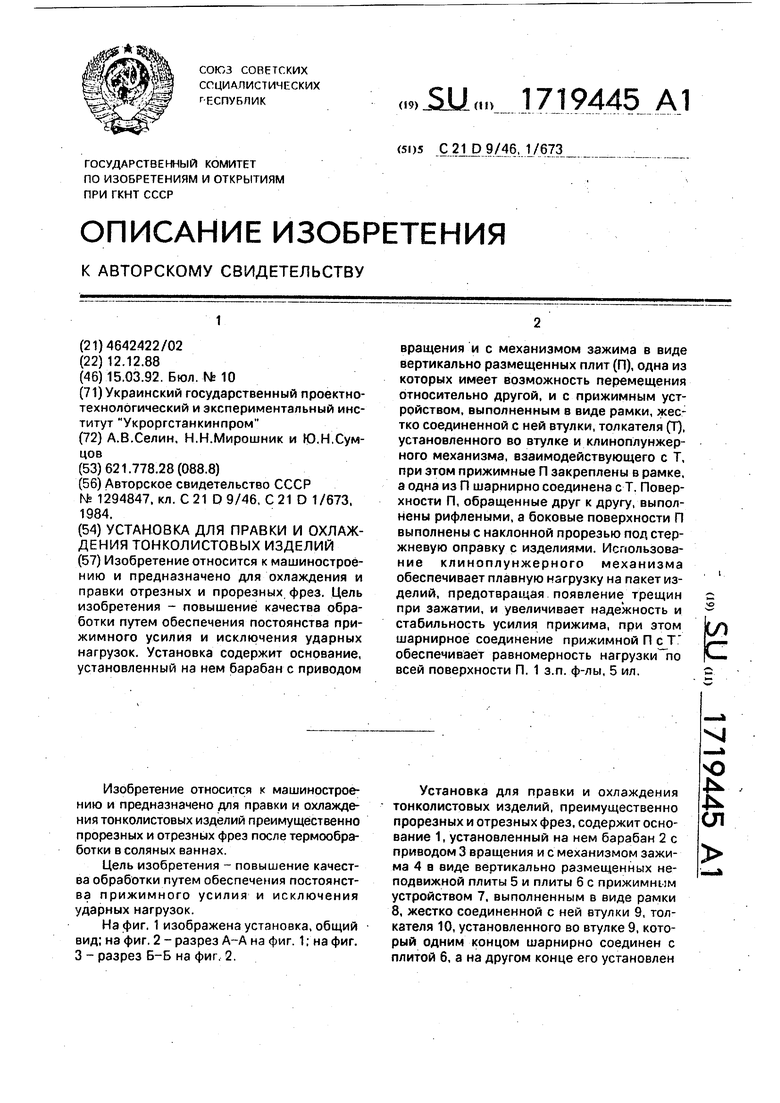

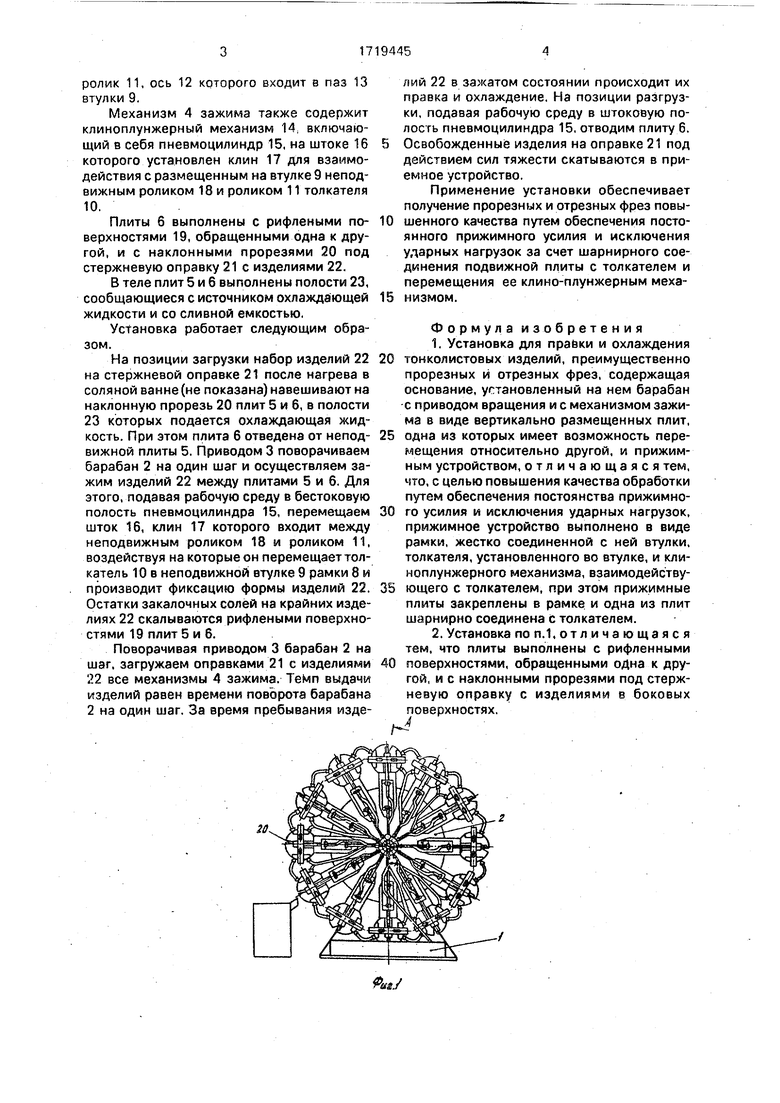

На фиг. 1 изображена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 2.

Установка для правки и охлаждения тонколистовых изделий, преимущественно прорезных и отрезных фрез, содержит основание 1, установленный на нем барабан 2 с приводом 3 вращения и с механизмом зажима 4 в виде вертикально размещенных неподвижной плиты 5 и плиты 6 с прижимным устройством 7, выполненным в виде рамки 8, жестко соединенной с ней втулки 9, толкателя 10, установленного во втулке 9, который одним концом шарнирно соединен с плитой 6, а на другом конце его установлен

ч

N .few СЛ

ролик 11, ось 12 которого входит в паз 13 втулки 9.

Механизм 4 зажима также содержит клиноплунжерный механизм 14, включающий в себя пневмоцилиндр 15, на штоке 16 которого установлен клин 17 для взаимодействия с размещенным на втулке 9 неподвижным роликом 18 и роликом 11 толкателя 10.

Плиты б выполнены с рифлеными поверхностями 19, обращенными одна к другой, и с наклонными прорезями 20 под стержневую оправку 21 с изделиями 22.

В теле плит 5 и 6 выполнены полости 23, сообщающиеся с источником охлаждающей жидкости и со сливной емкостью.

Установка работает следующим образом.

На позиции загрузки набор изделий 22 на стержневой оправке 21 после нагрева в соляной ванне (не показана) навешивают на наклонную прорезь 20 плит 5 и 6, в полости 23 которых подается охлаждающая жидкость. При этом плита 6 отведена от неподвижной плиты 5. Приводом 3 поворачиваем барабан 2 на один шаг и осуществляем зажим изделий 22 между плитами 5 и 6. Для этого, подавая рабочую среду в бестоковую полость пневмоцилиндра 15, перемещаем шток 16, клин 17 которого входит между неподвижным роликом 18 и роликом 11, воздействуя на которые он перемещает толкатель 10 в неподвижной втулке 9 рамки 8 и производит фиксацию формы изделий 22. Остатки закалочных солей на крайних изделиях 22 скалываются рифлеными поверхностями 19 плит 5 и 6.

Поворачивая приводом 3 барабан 2 на шаг, загружаем оправками 21 с изделиями 22 все механизмы 4 зажима. Темп выдачи изделий равен времени поворота барабана 2 на один шаг. За время пребывания изделий 22 в зажатом состоянии происходит их правка и охлаждение. На позиции разгрузки, подавая рабочую среду в штоковую полость пневмоцилиндра 15, отводим плиту 6.

Освобожденные изделия на оправке 21 под действием сил тяжести скатываются в приемное устройство.

Применение установки обеспечивает получение прорезных и отрезных фрез повышенного качества путем обеспечения постоянного прижимного усилия и исключения ударных нагрузок за счет шарнирного соединения подвижной плиты с толкателем и перемещения ее клино-плунжерным механизмом.

Формула изобретения

1.Установка для правки и охлаждения тонколистовых изделий, преимущественно

прорезных и отрезных фрез, содержащая основание, установленный на нем барабан с приводом вращения и с механизмом зажима в виде вертикально размещенных плит,

одна из которых имеет возможность перемещения относительно другой, и прижимным устройством, отличающаяся тем, что, с целью повышения качества обработки путем обеспечения постоянства прижимного усилия и исключения ударных нагрузок, прижимное устройство выполнено в виде рамки, жестко соединенной с ней втулки, толкателя, установленного во втулке, и кли- ноплунжерного механизма, взаимодействующего с толкателем, при этом прижимные плиты закреплены в рамке и одна из плит шарнирно соединена с толкателем.

2.Установка по п.1,отличающаяся тем, что плиты выполнены с рифленными

поверхностями, обращенными одна к другой, и с наклонными прорезями под стержневую оправку с изделиями в боковых поверхностях,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки и охлаждения тонколистовых изделий | 1989 |

|

SU1770407A1 |

| Устройство для гибки изделий из проволоки и стержней | 1980 |

|

SU997929A1 |

| Устройство для фрезерования шарниров очковых оправ из профильного проката | 1983 |

|

SU1117146A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Установка для изготовления изделий из ленты | 1981 |

|

SU1178556A1 |

| Устройство для фиксации витого ленточного магнитопровода | 1990 |

|

SU1760570A1 |

| Устройство для резки непрерывно движущихся заготовок стержневой формы | 1989 |

|

SU1779589A1 |

| Станок для непрерывного фрезерования | 1990 |

|

SU1726162A1 |

| Автомат для непрерывного изготовления колец из проволоки | 1988 |

|

SU1593761A1 |

| Устройство афраймовича и минской" для сборки ленточных стяжных хомутиков | 1974 |

|

SU488024A1 |

Изобретение относится к машиностроению и предназначено для охлаждения и правки отрезных и прорезных фрез. Цель изобретения - повышение качества обработки путем обеспечения постоянства прижимного усилия и исключения ударных нагрузок. Установка содержит основание, установленный на нем барабан с приводом вращения и с механизмом зажима в виде вертикально размещенных плит (П), одна из которых имеет возможность перемещения относительно другой, и с прижимным устройством, выполненным в виде рамки, жестко соединенной с ней втулки, толкателя (Т), установленного во втулке и клиноплунжер- ного механизма, взаимодействующего с Т, при этом прижимные П закреплены в рамке, а одна из П шарнирно соединена с Т. Поверхности П, обращенные друг к другу, выполнены рифлеными, а боковые поверхности П выполнены с наклонной прорезью под стержневую оправку с изделиями. Использование клиноплунжерного механизма обеспечивает плавную нагрузку на пакет изделий, предотвращая появление трещин при зажатии, и увеличивает надежность и стабильность усилия прижима, при этом шарнирное соединение прижимной П с Т обеспечивает равномерность нагрузки по всей поверхности П. 1 з.п. ф-лы, 5 ил.

S&2219 6

7

Риг. 2

5-8 потерне/яте

Фиг.З

| Агрегат для правки и закалки деталей | 1984 |

|

SU1294847A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1988-12-12—Подача