Изобретение относится к области производства тонких и плоских изделий типа ножей, в частности к механизации правки и закалки изделий, получаемых штамповкой.

Целью изобретения является повышение производительности агрегата.

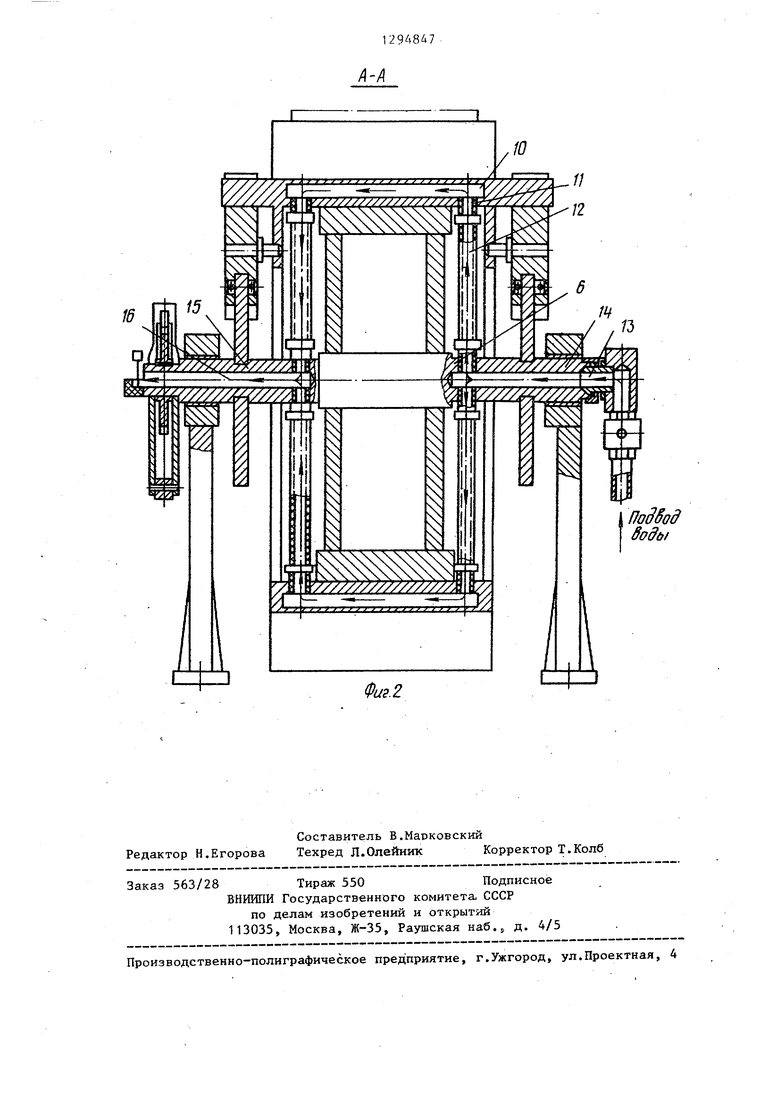

На фиг. 1 схематично изображен агрегат для правки и закалки плоских изделий, вид сбоку; на фиг. 2 - раз- JO рез А-А на фиг. 1.

Агрегат для правки и закалки плоских изделий 1 содержит барабан 2, на каждой грйни которого установлены неподвижная и подвижная траверсы 3 15 и 4 с пружинами 5. На валу 6 барабана посажен копир 7, взаимодействующий с роликами 8 рычагов 9. Полости 10

В процессе работы агрегата через канал 13, штуцеры 11 и шланги 12 вотраверс 3 и А соединены штуцерами 11

и гибкими шлангами 12 с подающим кана20 да под Давлением поступает к полослом 13, выполненным на одной цапфе 14 тям 10 траверс 3 и 4 и производит

вала 6 барабана, имеющего на другой

цапфе 15 сливной канал 16. На валу 6

барабана установлена кулиса 17, взаи

модействующая с механизмом 18 переме-

щения нагревательного устройства

Агрегат работает следующим образом.

Нагретое изделие 1 подается от нагревательного устройства по склизу 19 подвижной траверсы 4 в зазор между траверсами 3 и 4.

Барабан 6 и нагревательное устройство работают синхронно (поворот

30

их интенсивное охлаждейие. На другом конце вала 6 через сливной канал 16 вода сливается в сливную магистраль цеха.

Применение агрегата обеспечивает интенсивное охлаждение, что приводит к увеличению производительности и повьш1еник) надежности его работы.

Формула изобретения

1. Агрегат для правки и закалки деталей, содержащий нагревательное барабана 6 на один шаг осуществляет 35 устройство с механизмом перемещения кулиса 17, взаимодействующая с меха- и средством загрузки детали, много- низмом 18 перемещения нагреватель- гранный приводной барабан с валом ного устройства). Поворот барабана 6 установленными на каждой грани, на один шаг равен циклу выдачи из- его подвижной и неподвижной травер- делия 1 из нагревательного устройст- 40 сами, систему охлаждения деталей.

ва. На позиции I барабана 2 из нагревательного устройства нагретое изделие 1 по склизу 19 траверсы 4 попадает в зазор между ними. Зазор образован в процессе поворота барабана 6 от взаимодействия рычагов 9 с роликами 8 с копиром 7, в результате чего рычаг 9, преодолевая усилие

отличающийся тем, что, с целью повышения производительности система охлаждения образована подающими и сливными полостями, выпол- 45 ненными в каждой траверсе и в цапфах барабана, при этом полости траверс и цапф соедлнены между собой, а вод барабана связан через закрепленную на нем кулису с механизмом переотличающийсс целью повышения прои система охлаждения обр дающими и сливными пол 45 ненными в каждой траве барабана, при этом пол и цапф соедлнены между вод барабана связан че ную на нем кулису с ме

прижима пружин 5, входит между траверсами 4 и 3. При следующем поворо- 50 мещения. те на один шаг ролик 8 рычага 9 схо- 2. Агрегат по п. 1,

дит с выступа копира 7 и рычаг 9 освобождает подвижную траверсу 4, которая под действием пружин 5 прищ и и с я тем, что ср ки выполнено в виде ус на каждой траверсе скл

жимает изделие 1 к неподвижной траверсе 3 и производит его правку.

Время пребывания изделия 1 в зажатом состоянии составляет четыре шага (поз. I-V), в течение которого происходит правка и закалка изделия. При следующем ходе (поз. II) ролик 8 рычага 9 снова заходит на выступ копира 7 и рычаг 9 отжимает подвижную траверсу от неподвижной. Траверсы расходятся на то же расстояние, что и при загрузке, а изделие 1 в ориентированном положении по склизу неподвижной траверсы 3 под действием гравитационных сил соскальзывает в приемное устройство, находящееся под барабаном (не показано).

В процессе работы агрегата через канал 13, штуцеры 11 и шланги 12 во

их интенсивное охлаждейие. На другом конце вала 6 через сливной канал 16 вода сливается в сливную магистраль цеха.

Применение агрегата обеспечивает интенсивное охлаждение, что приводит к увеличению производительности и повьш1еник) надежности его работы.

Формула изобретения

отличающийся тем, что, с целью повышения производительности, система охлаждения образована подающими и сливными полостями, выпол- ненными в каждой траверсе и в цапфах барабана, при этом полости траверс и цапф соедлнены между собой, а вод барабана связан через закрепленную на нем кулису с механизмом перемещения. 2. Агрегат по п. 1,

отличающ и и с я тем, что средство загрузки выполнено в виде установленного на каждой траверсе склиза.

i Под Sod I Soddf

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термофиксации пружин | 1983 |

|

SU1154519A1 |

| Агрегат для термообработки изделий | 1981 |

|

SU1006511A1 |

| Установка для термической обработки полых цилиндрических деталей | 1983 |

|

SU1252360A1 |

| Установка для термообработки и правки пластин | 1961 |

|

SU144509A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| ГИБОЧНО-ЗАКАЛОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ РЕССОР | 1973 |

|

SU376461A1 |

| Агригат для гибки и закалки рессорных листов | 1975 |

|

SU586201A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1966 |

|

SU179784A1 |

| Установка для изготовления изделий типа колец | 1982 |

|

SU1094644A1 |

| Устройство для испытания плунжерной пары на гидроплотность | 1988 |

|

SU1657715A1 |

Изобретение относится к агрега- .там для правки и закалки плоских изt 4 делий. Целью изобретения является повышение производительности агрегата. Нагретое изделие попадает в зазор между траверсами 3 и 4, зажимается ими и охлаждается одой, поступающей из канала 13, выполненного на цапфе 14 вала 6 барабана 2, через штуцеры 11 и шланги 12 в полости-10 траверс 3 и 4. Слив жидкости из полостей 10 происходит с помощью штуцеров 11, шлангов 12 и канала 16, выполненного на другом конце вала 6. Создание такого интенсивного охлаждения полостей траверс позволяет увеличить скорость охлаждения изделий и тем самым повысить производительность всего агрегата. 1 з.п. ф-лы, 2 ил. с (Л ю со и 00 4

| ^ИБЛК' | 0 |

|

SU367161A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Агригат для гибки и закалки рессорных листов | 1975 |

|

SU586201A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1984-12-06—Подача