1

Изобретение относится к устройствам для гибки металлических материалов с непрерывным циклом подачи заготовок, в частности для гибки изделий из проволоки и стержней.

Известно устройство для гибки металлической проволоки и стержней, содержащее установленный с возможностью осевого перемещения полый центральный вал с диском, на котором эксцентрично расположен регулируемый гибочный -ролик, направляющий элемент и отрезной механизм, и которое имеет дополнительный вал, размещенный внутри полого вала с возможностью осевого перемещения, на котором ggcTKO закреплен направляющий элемент, выполненный в виде желоба, имеющего У-образное сечение, дно которого параллельно оси подачи проволоки, а боковые стенки желоба имеют переменную высоту, увеличивающуюся в направлении к валу 1.

Недостатком известного устройства является неточная формовка углов изделия из проволоки и стержней из-за отсутствия оправки. Возможно получение неодинаковых изделий из-за прерывистой подачи проволоки, а также низкая производительность устройства ввиду цикличности работы.

Известно также устройство для непрерывного- изготовления колец из проволоки, содержащее вращающуюся оправку, вра5 щающийся синхронно с оправкой подпружиненный .отрезной нож, механизм передвижения витков по оправке, а также подпружиненный гибочный пуансон, установленный в сквозном радиальном пазу при10 водной втулки, а к торцу оправки жестко прикреплена матрица 2.

Недостатками данного устройства являются сильное трение, возникающее на оправке, кулачке и контуре, что снижает говечность этих узлов, а также недостаточная точность готового изделия После отрезки ввиду изменения геометрической формы при скольжении по винтовой поверхности без принудительного прилегания про20 волоки к оправке.

Наиболее близкой по технической сущности к изобретению является мащина для гибки, содержащая размещенные в корпусе механизм подачи заготовки, механизм гибки, состоящий из приводной оправки и

прижимных роликов, и механизм отрезки готового изделия с приводом

Однако устройство является конс руктивно сложным, а получаемое изделие недостаточно качественным, так как вращение матрицы-оправки происходит только при загибании углор.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что устройство для гибки изделий из проволоки и стержней, содержащее размещенные в корпусе механизм подачи заготовки, механизм гибки, состоящий из приводной оправки и прижимных роликов и механизм отрезки готового изделия с приводом, имеет съемник изделий с оправки, выполненный в виде витка спирали, центр которой совпадает с осью вращения оправки.

Кроме того, ножи механизма резки размещены на оправке перпендикулярно один к другому и подпружинены.

Привод механизма отрезки состоит из двух неподвижно закрепленных на корпусе кулачков, контактирующих с ножами.

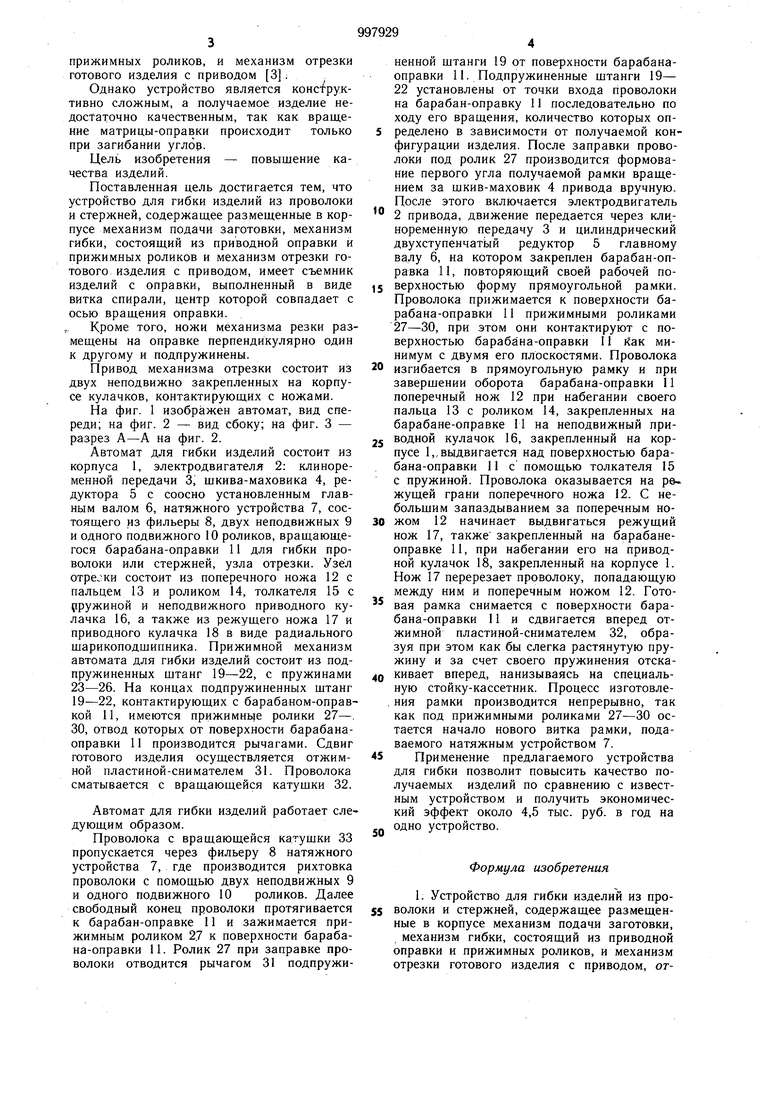

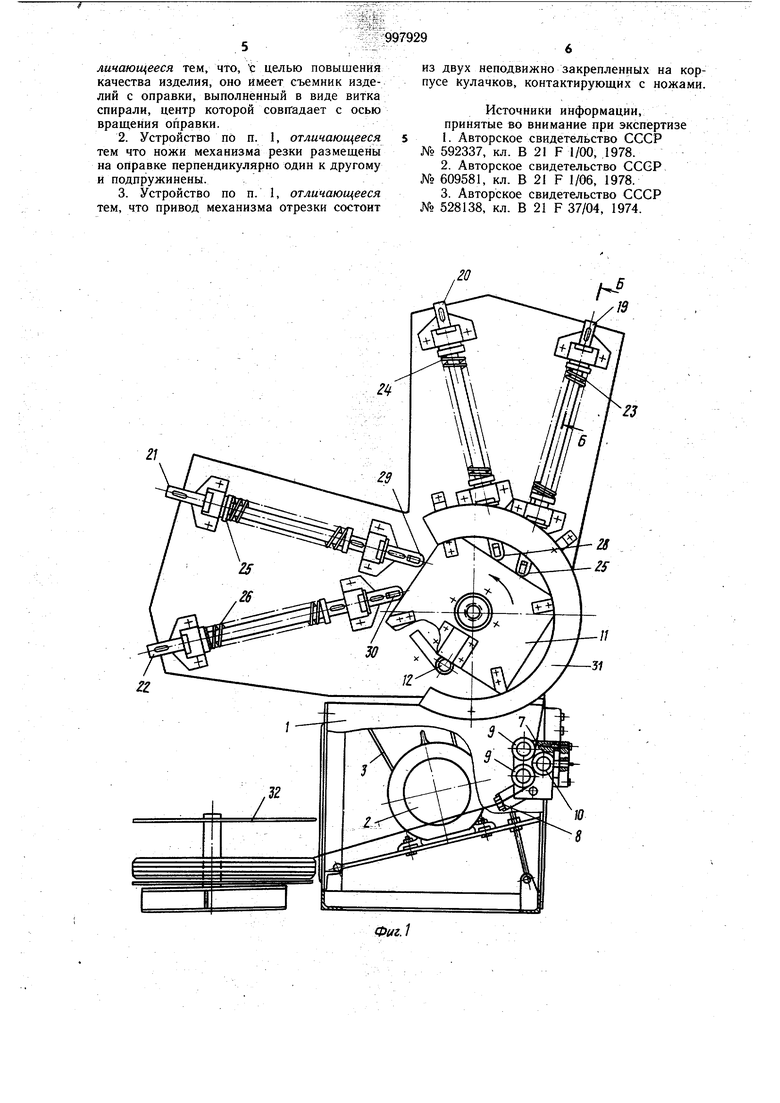

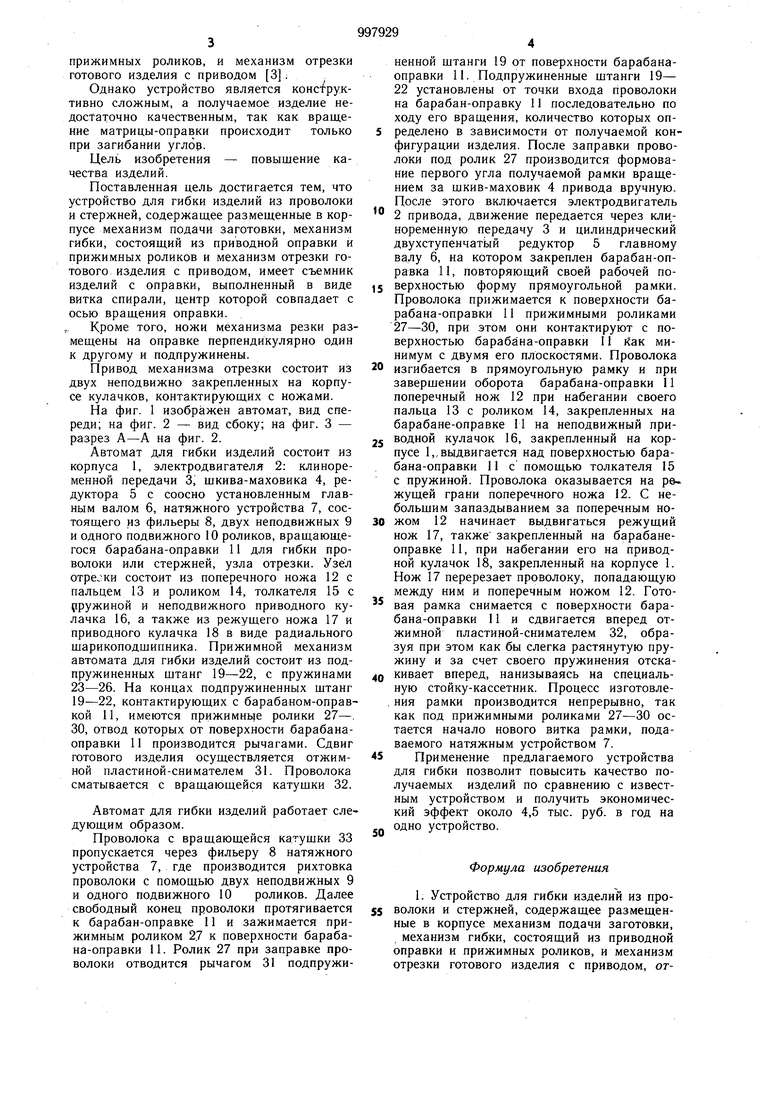

На фиг. 1 изображен автомат, вид спереди; на фиг. 2 - вид сбоку; на фиг. 3 - разрез А-А на фиг. 2.

Автомат для гибки изделий состоит из корпуса 1, электродвигателя 2: клиноременной передачи 3, щкива-маховика 4, редуктора 5 с соосно установленным главным валом 6, натяжного устройства 7, состоящего из фильеры 8, двух неподвижных 9 и одного подвижного 10 роликов, вращающегося барабана-оправки 11 для гибки проволоки или стержней, узла отрезки. Узел отрезки состоит из поперечного ножа 12 с пальцем 13 и роликом 14, толкателя 15 с рружиной и неподвижного приводного кулачка 16, а также из режущего ножа 17 и приводного кулачка 18 в виде радиального шарикоподшипника. Прижимной механизм автомата для гибки изделий состоит из подпружиненных штанг 19-22, с пружинами 23-26. На концах подпружиненных штанг 19-22, контактирующих с барабаном-оправкой 11, имеются прижимнь е ролики 27-. 30, отвод которых от поверхности барабанаоправки 11 производится рычагами. Сдвиг готового изделия осуществляется отжимной пластиной-снимателем 31. Проволока сматывается с вращающейся катушки 32.

Автомат для гибки изделий работает следующим образом.

Проволока с вращающейся катушки 33 пропускается через фильеру 8 натяжного устройства 7, где производится рихтовка проволоки с помощью двух неподвижных 9 и одного подвижного 10 роликов. Далее свободный конец проволоки протягивается к барабан-оправке 11 и зажимается прижимным роликом 27 к поверхности барабана-оправки 11. Ролик 27 при заправке проволоки отводится рычагом 31 подпружиненной штанги 19 от поверхности барабанаоправки 11. Подпружиненные штанги 19- 22 установлены от точки входа проволоки на барабан-оправку 11 последовательно по ходу его вращения, количество которых определено в зависимости от получаемой конфигурации изделия. После заправки проволоки под ролик 27 производится формование первого угла получаемой рамки вращением за щкив-маховик 4 привода вручную. После этого включается электродвигатель

2 привода, движение передается через кли.ноременную передачу 3 и цилиндрический двухступенчатый редуктор 5 главному валу 6, на котором закреплен барабан-оправка 11, повторяющий своей рабочей поверхностью форму прямоугольной рамки. Проволока прижимается к поверхности барабана-оправки 11 прижимными роликами 27-30, при этом они контактируют с поверхностью барабана-оправки 11 как минимум с двумя его плоскостями. Проволока

изгибается в прямоугольную рамку и при заверщении оборота барабана-оправки 11 поперечный нож 12 при набегании своего пальца 13 с роликом 14, закрепленных на барабане-оправке 11 на неподвижный приводной кулачок 16, закрепленный на корпусе 1,,выдвигается над поверхностью барабана-оправки 11 с помощью толкателя 15 с пружиной. Проволока оказывается на р&. жущей грани поперечного ножа 12. С небольщим запаздыванием за поперечным ножом 12 начинает выдвигаться режущий нож 17, также закрепленный на барабанеоправке 11, при набегании его на приводной кулачок 18, закрепленный на корпусе 1. Нож 17 перерезает проволоку, попадающую между ним и поперечным ножом 12. Готовая рамка снимается с поверхности барабана-оправки 11 и сдвигается вперед отжимной пластиной-снимателем 32, образуя при этом как бы слегка растянутую пружину и за счет своего пружинения отекакивает вперед, нанизываясь на специальную стойку-кассетник. Процесс изготовле. ния рамки производится непрерывно, так как под прижимными роликами 27-30 остается начало нового витка рамки, подаваемого натяжным устройством 7.

Применение предлагаемого устройства для гибки позволит повысить качество получаемых изделий по сравнению с известным устройством и получить экономический эффект около 4,5 тыс. руб. в год на одно устройство.

Формула изобретения

1. Устройство для гибки изделий из проволоки и стержней, содержащее размещенные в корпусе механизм подачи заготовки, механизм гибки, состоящий из приводной оправки и прижимных роликов, и механизм отрезки готового изделия с приводом, отличающееся тем, что, t целью повышения качества изделия, оно имеет съемник изделий с оправки, выполненный в виде витка спирали, центр которой совпадает с осью вращения оправки.

2.Устройство по п. 1, отличающееся тем что ножи механизма резки размещены на оправке перпендикулярно один к другому н подпружинены. .

3.Устройство по п. 1, отличающееся тем, что привод механизма отрезки состоит

из двух неподвижно закрепленных на корпусе кулачков, контактирующих с ножами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 592337, кл. В 21 F 1/00, .1978.

2.Авторское свидетельство СССР № 609581, кл. В 21 F 1/06, 1978.

3.Авторское свидетельство СССР № 528138, кл. В 21 F 37/04, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для отрезки и гибки проволочных деталей | 1979 |

|

SU874246A1 |

| Устройство для навивки пружин | 1978 |

|

SU745580A1 |

| Автомат для ротационного обжатия | 1990 |

|

SU1814959A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

| Автомат для гибки П-образных скоб | 1980 |

|

SU1039624A1 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Автомат для изготовления плоских спиральных пружин | 1980 |

|

SU880585A1 |

Авторы

Даты

1983-02-23—Публикация

1980-08-13—Подача