Изобретение относится к способу подготовки волокнистой массы для изготовления термостойкого материала и предназначено для использования в целлюлозно-бумажной промышленности для изготовления бумагоподобных материалов, способных работать при высоких температурах.

Целью изобретения является улучшение качества материала при одновременном сокращении себестоимости его и снижения загрязнения сточных вод.

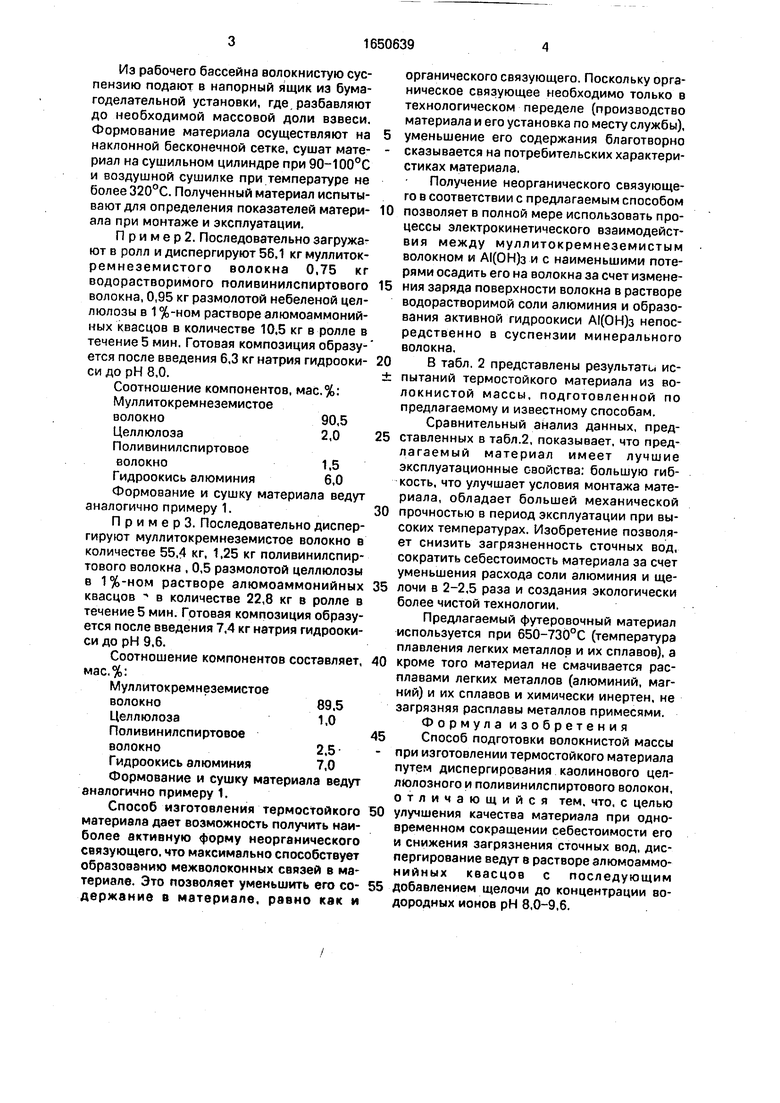

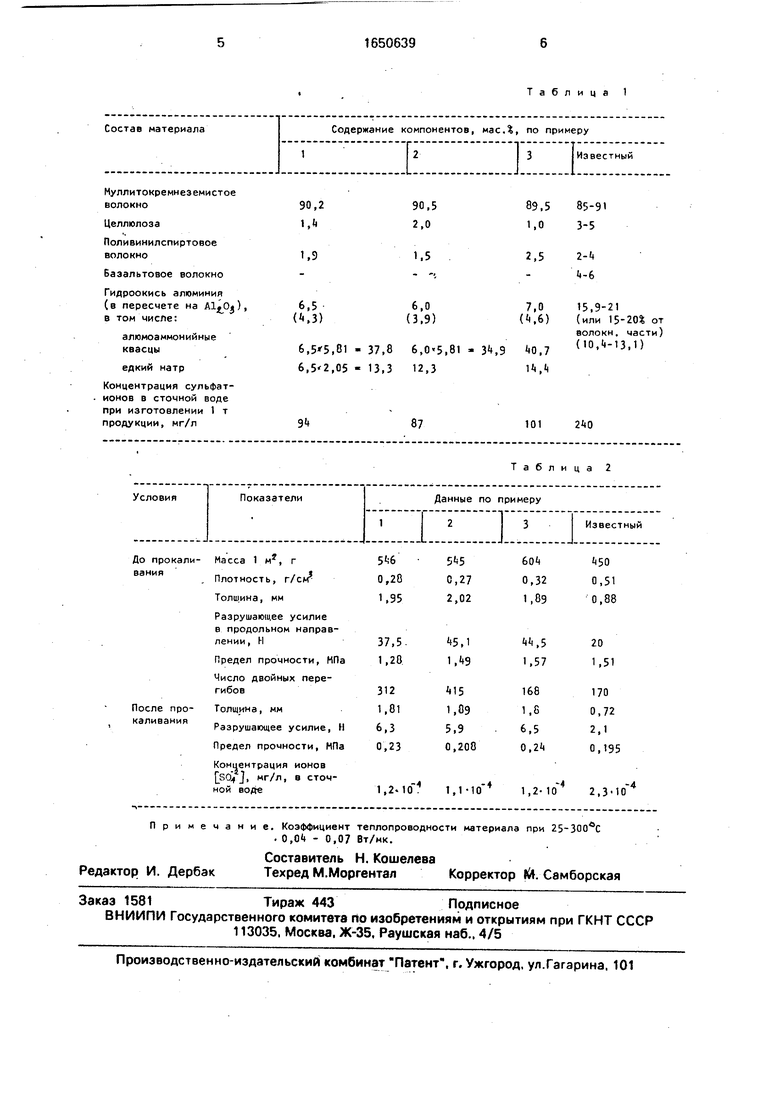

В табл.1 приведены конкретные примеры предлагаемого способа.

Пример1.В ванну ролла заливают 1%-ный раствор алюмоаммонийных квасцов в количестве 21,2 кг. В ролл последовательно загружают и диспергируют

муллитокремнеземистое волокно в количестве 56 кг, водорастворимое поливинилс- пиртовое волокно в количестве 0,95 кг и предварительно размолотую до 65°ШР небеленую целлюлозу в количестве 0,64 кг. Диспергируют в ролле с поднятым барабаном в течение 5 мин. В подрольном бассейне массу разбавляют вдвое. В рабочем бассейне в приготовленную массу вводят 9,6 кг гидроокиси калия до концентрации водородных ионов рН 8,5. Соотношение компонентов составляет, мас.%:

Муллитокремнеземистое

волокно

Целлюлоза

Поливинилспиртовое

волокно

Гидроокись алюминия

90.2 1.4

О

сл о о

СА) О

1.9 6.5

Из рабочего бассейна волокнистую суспензию подают в напорный ящик из бумагоделательной установки, где,разбавляют до необходимой массовой доли взвеси. Формование материала осуществляют на наклонной бесконечной сетке, сушат материал на сушильном цилиндре при 90-100°С и воздушной сушилке при температуре не более 320°С. Полученный материал испытывают для определения показателей материала при монтаже и эксплуатации.

П р и м е р 2. Последовательно загружают в ролл и диспергируют 56.1 кг муллиток- ремнеземистого волокна 0,75 кг водорастворимого поливинилспиртового волокна, 0,95 кг размолотой небеленой целлюлозы в 1%-ном растворе алюмоаммоний- ных квасцов в количестве 10.5 кг в ролле в течение 5 мин. Готовая композиция образу- ется после введения 6,3 кг натрия гидроокиси до рН 8,0.

Соотношение компонентов, мас.%:

Муллитокремнеземистое

волокно90,5

Целлюлоза2,0

Поливинилспиртовое

волокно1,5

Гидроокись алюминия6,0

Формование и сушку материала ведут аналогично примеру 1.

П р и м е р 3. Последовательно диспергируют Муллитокремнеземистое волокно в количестве 55,4 кг, 1,25 кг поливинилспир- тового волокна , 0,5 размолотой целлюлозы в 1%-ном растворе алюмоаммонийных квасцов в количестве 22,8 кг в ролле в течение 5 мин. Готовая композиция образуется после введения 7.4 кг натрия гидроокиси до рН 9,6.

Соотношение компонентов составляет, мас.%:

Муллитокремнеземистое

волокно89.5

Целлюлоза1,0

Поливинилспиртовое

волокно2,5Гидроокись алюминия7,0

Формование и сушку материала ведут аналогично примеру 1.

Способ изготовления термостойкого материала дает возможность получить наиболее активную форму неорганического связующего, что максимально способствует образованию межволоконных связей в материале. Это позволяет уменьшить его со- держание в материале, равно как и

органического связующего. Поскольку органическое связующее необходимо только в технологическом переделе (производство материала и его установка по месту службы), уменьшение его содержания благотворно

сказывается на потребительских характеристиках материала,

Получение неорганического связующего в соответствии с предлагаемым способом

позволяет в полной мере использовать процессы электрокинетического взаимодействия между муллитокремнеземистым волокном и А(ОН)з и с наименьшими потерями осадить его на волокна за счет изменения заряда поверхности волокна в растворе водорастворимой соли алюминия и образования активной гидроокиси А(ОН)з непосредственно в суспензии минерального волокна.

В табл. 2 представлены результаты испытаний термостойкого материала из волокнистой массы, подготовленной по предлагаемому и известному способам. Сравнительный анализ данных, представленных в табл.2, показывает, что предлагаемый материал имеет лучшие эксплуатационные свойства: большую гибкость, что улучшает условия монтажа материала, обладает большей механической

прочностью в период эксплуатации при высоких температурах. Изобретение позволяет снизить загрязненность сточных вод, сократить себестоимость материала за счет уменьшения расхода соли алюминия и щелочи в 2-2,5 раза и создания экологически более чистой технологии.

Предлагаемый футеровочный материал используется при 650-730°С (температура плавления легких металлов и их сплавов), а

кроме того материал не смачивается расплавами легких металлов (алюминий, магний) и их сплавов и химически инертен, не загрязняя расплавы металлов примесями. Формула изобретения

Способ подготовки волокнистой массы

при изготовлении термостойкого материала путем диспергирования каолинового целлюлозного и поливинилспиртового волокон, отличающийся тем. что, с целью

улучшения качества материала при одновременном сокращении себестоимости его и снижения загрязнения сточных вод, диспергирование ведут в растворе алюмоаммо- нийных квасцов с последующим

добавлением щелочи до концентрации водородных ионов рН 8,0-9,6.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления каландровой бумаги | 1991 |

|

SU1834942A3 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Термостойкий материал | 1983 |

|

SU1172908A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Способ подготовки бумажной массы для покровного слоя упаковочного материала | 1985 |

|

SU1288239A1 |

| Фильтрующий материал | 1982 |

|

SU1158642A1 |

| Способ приготовления бумажной массы для производства упаковочного материала | 1982 |

|

SU1141129A1 |

| Способ изготовления газетной бумаги | 1989 |

|

SU1678938A1 |

Изобретение относится к термостойким материалам и предназначено для использования в целлюлозно-бумажной промышленности для изготовления бумагоподобных материалов, способных работать при высоких температурах и наиболее эффективно может быть использовано для теплоизоляции тепловых агрегатов и футеровки литейных форм. С целью улучшения качества материала при одновременном сокращении себестоимости его и снижении загрязнения сточных вод, подготовку волокнистой массы для изготовления термостойкого материала, включающую диспергирование муллиток- ремнеземистого волокна, размолотой цел- люлозы и поливинилспиртового волокна ведут в растворе алюмоаммонийных квасцов с последующим добавлением щелочи до концентрации водородных ионов рН 8,0-9,6. При плотности материала 270-320 кг/м3 предел прочности 1,28-1,57 МПа, число двойных перегибов 168-415, концентрация ионов (S04 ) в сточной воде 1,1 ,2 104 мл/л. 2 табл. е

6,,05 - 13,3 12,314,4

94

87

101

87

101

240

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1980 |

|

SU912719A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Термостойкий материал | 1983 |

|

SU1172908A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-05-23—Публикация

1988-08-15—Подача