Фиг. 2

ной поверхностью для изделий, причем в полости каждого ПВ 2 размещен соответствующий В 4 с гайками 5. При этом на каждом ПВ 2 расположены с возможностью возвратно-поступательного перемещения вдоль него два ГР 3, конические поверхности которых обращены навстречу друг другу, а каждая гайка 5 на В 4 связана с соответствующим ГР 3. Механизм регулировки положения продольной оси изделий по высоте выполнен с тормозным приспособлением для В 4, которое имеет закрепленный на каждом

В 4 диск, два шарнирно соединенных, охватывающих диск и подпружиненных относительно друг друга тормозных рычага и связанные между собой посредством соединительного вала секторные клинья для разведения тормозных рычагов. При торможении В 4 приводят во вращение ПВ 2. Гайки 5, перемещаясь по резьбам В 4, разводят или сводят ГР 3 до необходимой ве-i личины в зависимости от диаметра- изделия. При расторможенном В 4 изде-- лию сообщается продольное перемеще-. ние. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи лесоматериалов | 1982 |

|

SU1009940A1 |

| Устройство для распалубки и сборки форм при изготовлении изделий из бетонных смесей | 1991 |

|

SU1807934A3 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| ТЕЛЕЖКА ДЛЯ ТРАНСПОРТИРОВКИ И СТЫКОВКИ БЛОКОВ | 2004 |

|

RU2273587C1 |

| Устройство для штабелирования изделий | 1980 |

|

SU872411A1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| Устройство для улавливания грузонесущей ленты конвейера | 1986 |

|

SU1411245A1 |

| Устройство для резки криволинейных листовых деталей | 1988 |

|

SU1579656A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ КОЛЬЦЕВЫХ ЗАГОТОВОК В ПРОХОДНУЮ ПЕЧЬ | 1992 |

|

RU2085460C1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

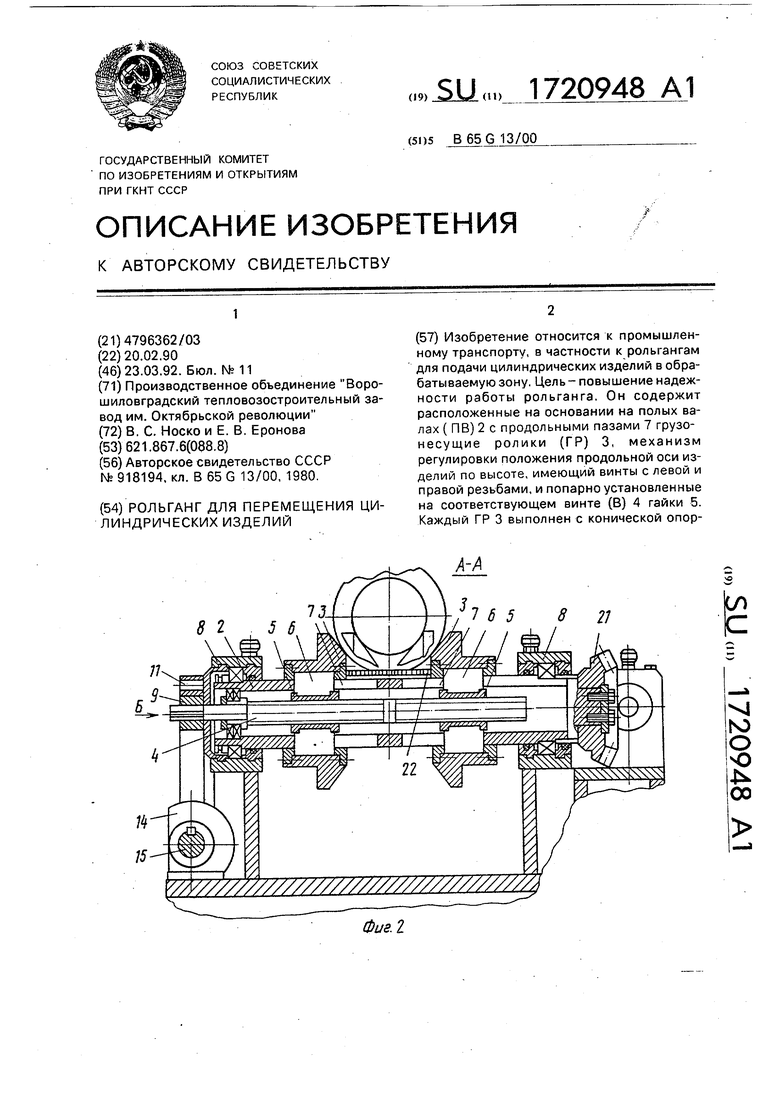

Изобретение относится к промышленному транспорту, в частности к рольгангам для подачи цилиндрических изделий в обрабатываемую зону. Цель-повышение надежности работы рольганга. Он содержит расположенные на основании на полых валах ( ПВ) 2 с продольными пазами 7 грузо- несущие ролики (ГР) 3, механизм регулировки положения продольной оси изделий по высоте, имеющий винты с левой и правой резьбами, и попарно установленные на соответствующем винте (В) 4 гайки 5. Каждый ГР 3 выполнен с конической опор

Изобретение относится к промышленному транспорту, а именно к рольгангам для перемещения цилиндрических изделий.

Известен конвейер для транспортирования цилиндрических изделий различных диаметров, содержащий стационарную и подъемную рамы, размещенные друг за другом вдоль рам грузонесущие опоры качения, смонтированные на концах двух симметрично размещенных относительно продольной оси рам двуплечих рычагов, которые имеют возможность поворота в вертикальной плоскости.

Недостатком конвейера является сложность конструкции за счет наличия трех раз- дельных приводных механизмов: для подъема рам с опорными роликами, для зажима изделия и для перемещения его в обрабатываемую зону.

Конвейер ненадежен в работе за счет наличия зазоров в направляющих между подъемной и неподвижной рамой, а также за счет наличия шарнирных соединений, требующих высокой точности изготовления. Погрешности в изготовлении выводят устройство из строя.

Известен также конвейер для перегрузки штучных грузов. Конвейер содержит стационарную и подъемную рамы с грузонесущими роликами, соединенные между собой посредством по крайней мере двух шарнирных опор, одна из которых является пятизвенной, а другая имеет шарнирно соединенные между собой рычаги, один из которых соединен шарнирно с валом привода, а другой непосредственно с ходовым винтом и расположенными в двух параллельных плоскостях цепными передачами, связывающими ходовой винт с приводом.

Недостатком известного конвейера является сложность и громоздкость конструкции за счет того, что устройство для подъема рамы и транспортирующие устройства выполнены в виде отдельных механизмов, каждый из которых имеет свой привод. Это

приводит к увеличению непроизводительного времени настройки конвейера и ухудшению удобств эксплуатации. Конструкция ненадежна в работе за счет большого количества шарнирных соединений, которым

требуется высокая точность изготовления, а погрешности в изготовлении снижают точность регулировки устройства.

Цель изобретения - повышение надежности работы рольганга.

Поставленная цель достигается тем, что

рольганг для перемещения цилиндрических изделий содержит расположенные на основании на валах грузонесущие ролики, механизм регулировки положения продольной

оси изделий по высоте, имеющий винты с левой и правой резьбами и попарно установленные на соответствующем винте гайки, и привод перемещения грузонесущих роликов. Каждый вал выполнен полым и с

продольными пазами, а каждый ролик выполнен с конической опорной поверхностью для изделий, причем в полости каждого вала размещен соответствующий винт с установленными на нем двумя гайками, а на каждом валу расположены с возможностью возвратно-поступательного перемещения вдоль него два грузонесущих ролика, конические поверхности которых обращены навстречу одна другой, при этом

каждая гайка на винте связана соответствующим грузонесущим роликом, а механизм регулирования положения продольной оси изделий по высоте выполнен с тормозными приспособлениями для винтов, в виде закрепленного на винте диска, двух шарнирно соединенных, охватывающих диск и подпружиненных один относительно другого

тормозных рычагов и связанных между собой посредством соединительного вала секторных клиньев для разведения тормозных рычагов.

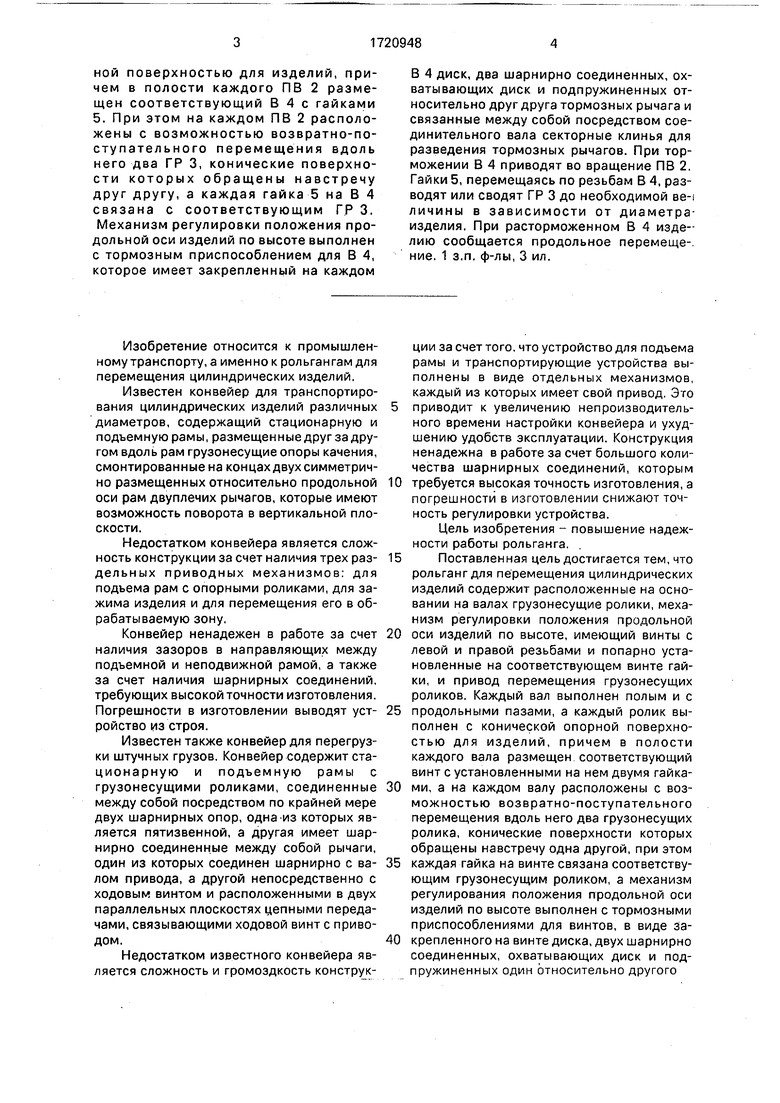

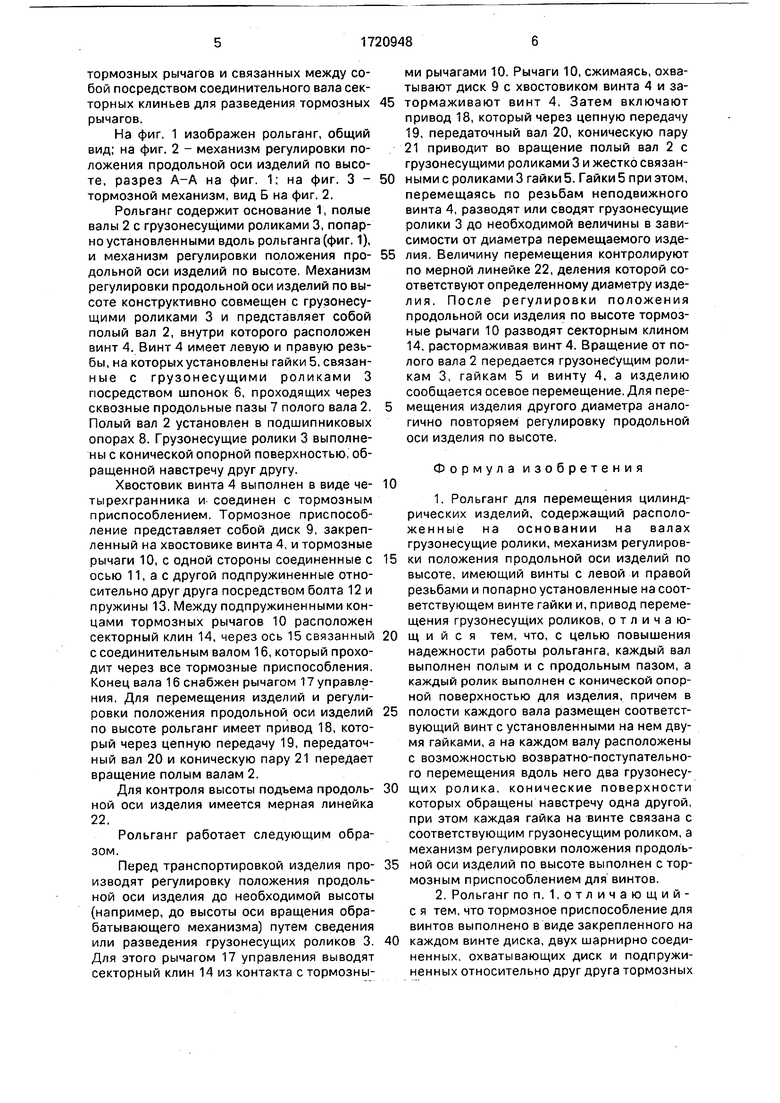

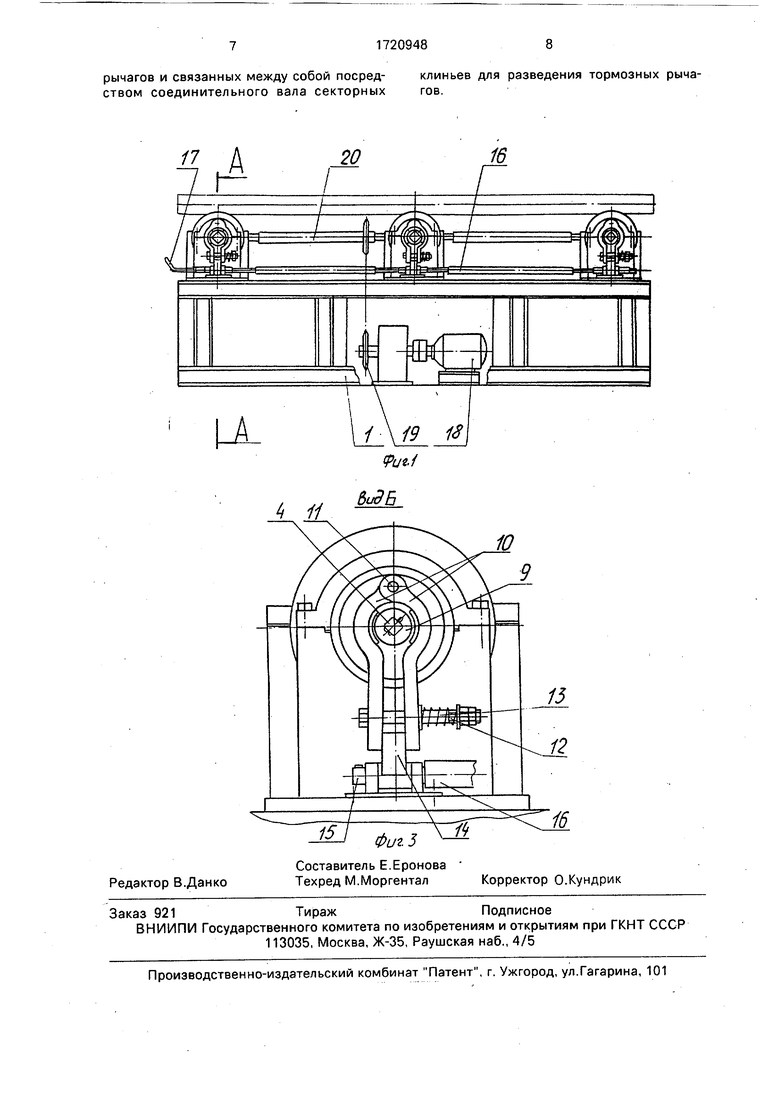

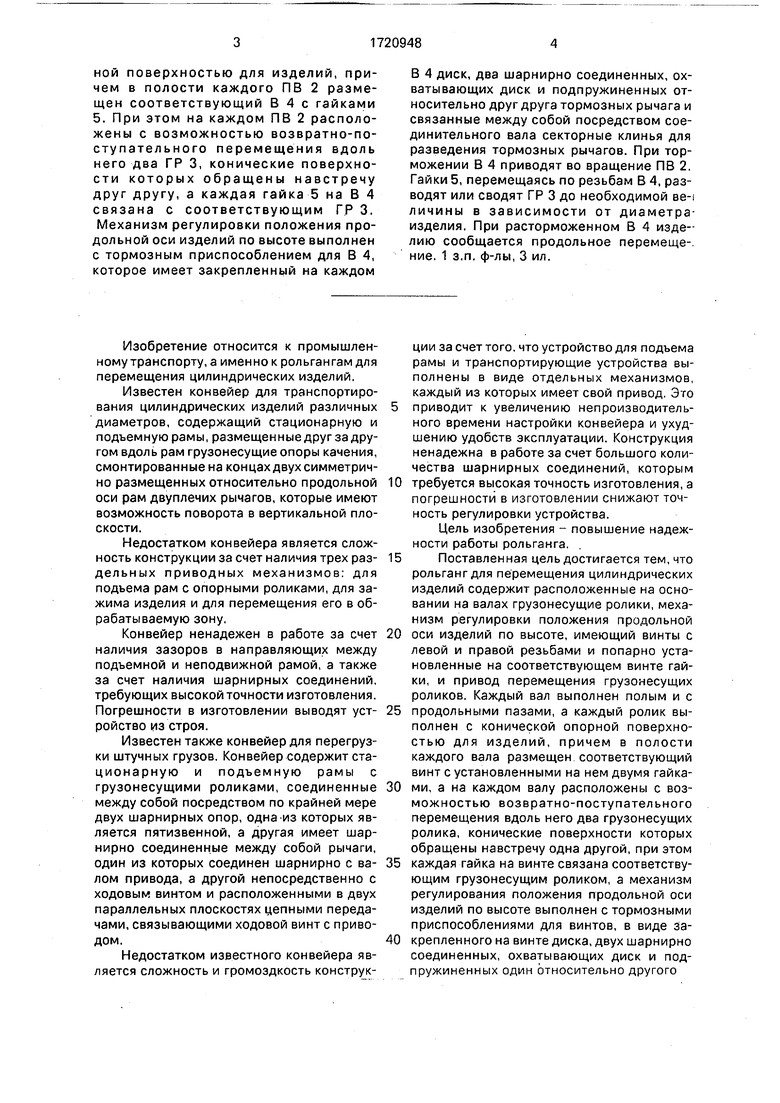

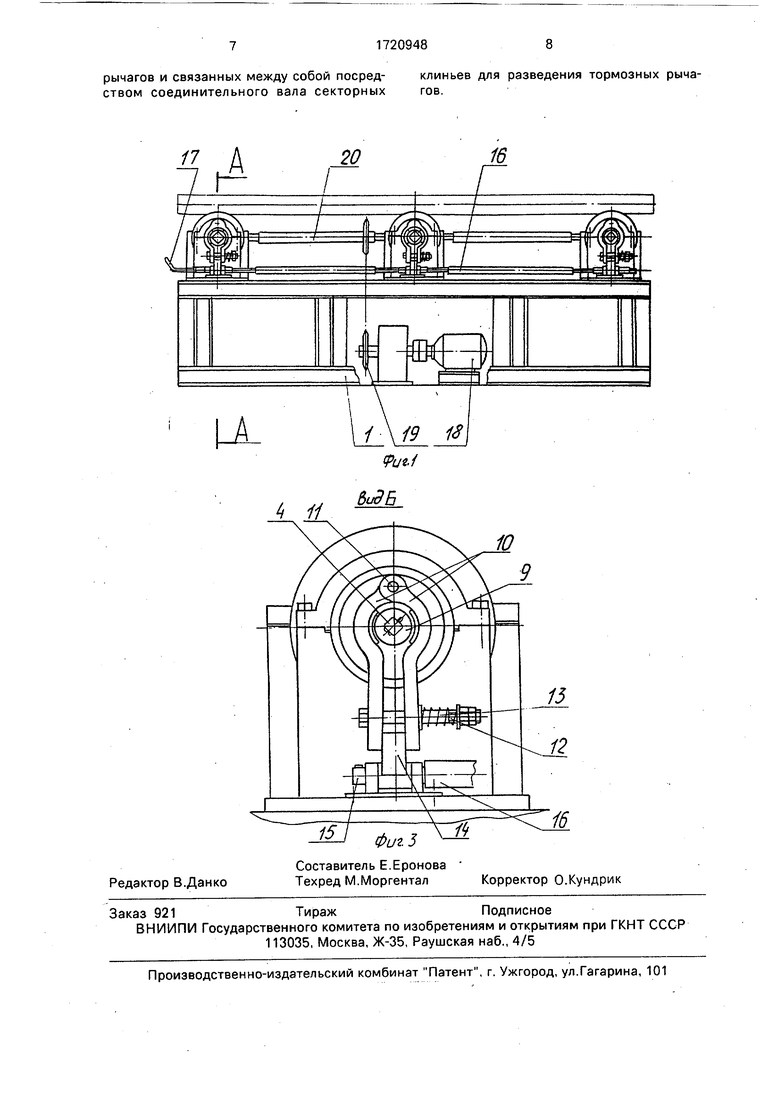

На фиг. 1 изображен рольганг, общий вид; на фиг. 2 - механизм регулировки положения продольной оси изделий по высоте, разрез А-А на фиг. 1; на фиг. 3тормозной механизм, вид Б на фиг. 2.

Рольганг содержит основание 1, полые валы 2 с грузонесущими роликами 3, попарно установленными вдоль рольганга (фиг. 1), и механизм регулировки положения про- дольной оси изделий по высоте. Механизм регулировки продольной оси изделий по высоте конструктивно совмещен с грузонесущими роликами 3 и представляет собой полый вал 2, внутри которого расположен винт 4. Винт 4 имеет левую и правую резьбы, на которых установлены гайки 5, связан- ные с грузонесущими роликами 3 посредством шпонок б, проходящих через сквозные продольные пазы 7 полого вала 2. Полый вал 2 установлен в подшипниковых опорах 8. Грузонесущие ролики 3 выполнены с конической опорной поверхностью, обращенной навстречу друг другу.

Хвостовик винта 4 выполнен в виде че- тырехгранника и соединен с тормозным приспособлением. Тормозное приспособление представляет собой диск 9, закрепленный на хвостовике винта 4, и тормозные рычаги 10, с одной стороны соединенные с осью 11, а с другой подпружиненные относительно друг друга посредством болта 12 и пружины 13. Между подпружиненными концами тормозных рычагов 10 расположен секторный клин 14, через ось 15 связанный с соединительным валом 16, который проходит через все тормозные приспособления. Конец вала 16 снабжен рычагом 17 управления. Для перемещения изделий и регулировки положения продольной оси изделий по высоте рольганг имеет привод 18, который через цепную передачу 19, передаточный вал 20 и коническую пару 21 передает вращение полым валам 2.

Для контроля высоты подъема продоль- ной оси изделия имеется мерная линейка 22.

Рольганг работает следующим образом.

Перед транспортировкой изделия про- изводят регулировку положения продольной оси изделия до необходимой высоты (например, до высоты оси вращения обрабатывающего механизма) путем сведения или разведения грузонесущих роликов 3. Для этого рычагом 17 управления выводят секторный клин 14 из контакта с тормозными рычагами 10. Рычаги 10, сжимаясь, охватывают диск 9 с хвостовиком винта 4 и затормаживают винт 4. Затем включают привод 18, который через цепную передачу 19, передаточный вал 20, коническую пару 21 приводит во вращение полый вал 2 с грузонесущими роликами 3 и жестко связанными с роликами 3 гайки5. Гайки 5 при этом, перемещаясь по резьбам неподвижного винта 4, разводят или сводят грузонесущие ролики 3 до необходимой величины в зависимости от диаметра перемещаемого изделия. Величину перемещения контролируют по мерной линейке 22, деления которой соответствуют определенному диаметру изде- лия. После регулировки положения продольной оси изделия по высоте тормозные рычаги 10 разводят секторным клином 14, растормаживая винт 4. Вращение от полого вала 2 передается грузонес ущим роликам 3, гайкам 5 и винту 4, а изделию сообщается осевое перемещение. Для перемещения изделия другого диаметра аналогично повторяем регулировку продольной оси изделия по высоте.

Формула изобретения

рычагов и связанных между собой посред- клиньев для разведения тормозных рыча- ством соединительного вала секторных гов.

Ц .А

4 //

ВидБ

10

| Конвейер для перегрузки штучных грузов | 1980 |

|

SU918194A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-03-23—Публикация

1990-02-20—Подача